603

.pdf

где  – расходы на подготовку производства, связанные с оформлением и выдачей заказов;

– расходы на подготовку производства, связанные с оформлением и выдачей заказов;

– себестоимость единицы продукции.

– себестоимость единицы продукции.

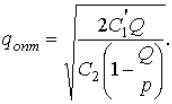

Решая данное уравнение относительно  , получим оптимальный объем партии производства:

, получим оптимальный объем партии производства:

(7)

Если разность между Q и р близка к нулю, то  стремится к бесконечности. Это означает, что в случае, когда уровень спроса равняется объему производства, производственный процесс должен быть непрерывным. Если р много больше Q, то оптимальный размер производимой партии равен оптимальному размеру заказа и пополнение запаса возможно по первому требованию.

стремится к бесконечности. Это означает, что в случае, когда уровень спроса равняется объему производства, производственный процесс должен быть непрерывным. Если р много больше Q, то оптимальный размер производимой партии равен оптимальному размеру заказа и пополнение запаса возможно по первому требованию.

Определение экономичного размера заказа при условии оптовой скидки

Если предоставляется оптовая скидка, то для определения экономичного размера заказа приходится делать несколько расчетов, так как функция суммарных издержек перестает быть непрерывной.

Для нахождения глобального минимума такой функции необходимо исследовать ее локальные минимумы, причем некоторые из них могут оказаться в точках разрыва цен.

131

Определение экономичного размера заказа при допущении дефицита

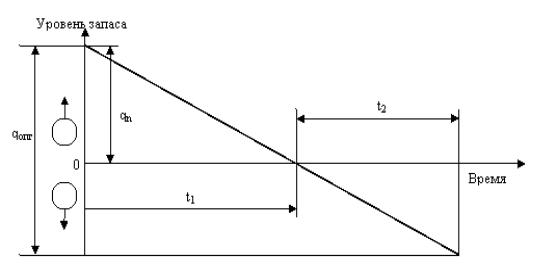

В классической модели экономичного размера заказа дефицит продукции, необходимой для производства, не предусмотрен. Однако в случаях, когда потери из-за дефицита сравнимы с расходами на содержание излишних запасов, дефицит допустим. При наличии его модель экономичного размера заказа требует учета определенных методических особенностей. Наиболее общий случай движения текущего запаса при допущении дефицита материала представлен на рисунок 20, где q – размер запаса в начале каждого интервала между поставками t (максимальный запас при дефиците). Весь интервал t делится на два периода:

время, в течение которого запас на складе имеется в наличии, t1;

время, в течение которого запас отсутствует, t2.

Рисунок 20. Цикл движения текущих запасов при допущении дефицита

Начальный размер запаса qn в этих условиях принят несколько меньше, чем оптимальный размер партии qопт. Зада-

132

ча управления запасом сводится к количественному определению размера снижения и установлению рациональной величины начального запаса. Критерием оптимальности партии поставки является минимальная сумма транспортнозаготовительных расходов, расходов на содержание запаса и потери из-за дефицита.

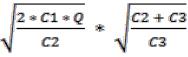

Экономичный размер заказа определяется по формуле

qопт = |

(8) |

где C3 – годовые потери из-за дефицита продукции.

При значительном увеличении C3 отношение C3/(C2+C3) приближается к единице и оптимальный размер партий стремится к значению, которое было бы при отсутствии дефицита запасов. Если потери из-за дефицита незначительны, то отношение C3/(C2+C3) стремится к нулю, а оптимальный размер партии – к бесконечности, т.е. допускается большой дефицит запаса.

2.3 Организация управления логистического процесса организации (подразделения)

На стадии планирования согласование планов идет не по параметрам оптимизации, а исходя из наличия мощностей (на практике на предприятиях, которые не применяют логистику).

Рынок снабжения материалами и сырьем – планирование, выполнение – рынок сбыта продукции.

Выделяют четыре основные стадии планирования:

1. Прием и обработка заказов клиентов, формирование плана продажи отгрузки готовой продукции потребителям. Планируется загрузка производственных мощностей и составляется план производства. Определяются потребности

133

предприятия в сырье и материалах, составляется план закупок. Составляется план транспортировки материальных ресурсов и готовых материалов на склады подсистем снабжения и сбыта.

2.Планирование транспортировки и загрузки транспортных средств. По сформированным предварительным планам отгрузки отделы закупок или отделы маркетинговых продаж согласовывают внутренние планы с возможностями транспортного отдела, формируется предварительный план по транспортировке материальных ресурсов и готовой продукции.

3.Производственное планирование и планирование загрузки производственных мощностей.

4.Планирование потребностей в материальных ресурсов, планирование закупок, планирование загрузки складских мощностей.

В результате выполнения стадий планирования, отдел маркетинга и продаж предварительно согласовывают с заказчиком сроки поставки будущего комплекта готовой продукции и заключают договор, происходит формирование основных параметров материальных потоков для стадий оперативного управления.

Недостаточно детализированное и несогласованное по срокам планирование на стадии оперативного управления влечет за собой сбои и нарушения графиков, несогласованность действий, конфликтные ситуации между отделом закупок, производства, маркетинга и продаж.

На стадии оперативного управления решаются основные оптимизационные задачи.

Стадия оперативного управления материального потока искусственно разделена по функциональным подсистемам,

134

отдельные этапы которых распределены по отделам закупок, производства, маркетинга и продаж:

1.Функциональная подсистема «Снабжение»:Управление процедурой закупок.

Управление запасами сырья и материалов.Управление транспортировкой.

Управление складскими мощностями.

2.Функциональная подсистема «Производство»:

Оперативное планирование производства.

Контроль и диспетчеризация хода производства. 3. Функциональная подсистема «Сбыт»:

Управление выполнением заказов.

Управление запасами готовой продукции.

Управление отгрузкой, транспортировкой и грузопереработкой.

Управление складскими мощностями.

Системное управление товародвижением: оперативное управление материального потока в сфере снабжения включает в себя основные подсистемы и технологический цикл.

Функциональная подсистема «Снабжение»:

1.Управление процедурой закупок

2.Управление запасами сырья и материалов

3.Управление транспортировкой

4.Управление складскими мощностями. Технологический цикл закупок:

переработка (складирование) + доставка (транспорти-

ровка).

Включает управление процедурой закупки, управление запасами сырья и МР, управление совместно с транспортным отделом транспортировкой от места приобретения МР до

135

предприятия и его складов, складской грузопереработкой и подготовкой материальных ресурсов к их потреблению в производстве.

Основная функция управления – бесперебойное снабжение производства ресурсами и минимизация затрат снабженческой деятельности, согласование локальных оптимумов с целью достижения общего оптимума в снабженческой деятельности.

Снабженческая деятельность – комплекс операций по управлению закупками и организации поставок, необходимых для производства материальных ресурсов, от поставщика к началу производственного процесса.

Определяется потребность в материальных ресурсах, сроки и объем ее удовлетворения, источник поставки, переговоры по условиям поставки, оформляется заказ у поставщика, транспортировка, приемка по качеству и количеству, складирование материальных ресурсах, подготовка к обработке и выдаче в производство.

Достигается поставленная цель – обеспечить доступность требуемых материальных ресурсов для начала производственного процесса в необходимом количестве, качестве, сроках и при минимальных затратах в данных условиях организации и управления материального потока.

Оперативное управление материального потока в сфере производства и в сфере сбыта представляет собой логистический процесс.

Функциональная подсистема «Производство»:

1.Оперативное планирование производства.

2.Контроль и диспетчеризация хода производства. Технологический цикл производства:

136

стадия заготовки (изменение размеров и свойств) + стадия обработки (изменение размеров, свойств и форм) + стадия сборки + переработка (складирование) + доставка (транспортировка).

В процессе оперативного планирования производства для каждого нового заказа проводятся календарно-плановые расчеты, служащие основой последующей эффективной регламентации движения производства и формирования номен- клатурно-календарных планов выпуска готовой продукции, графиков, сменно-суточных заданий.

Календарно-плановые расчеты позволяют обеспечить взаимную увязку работы сборочных и заготовительных цехов предприятия, чтобы соблюсти своевременность выполнения производственного плана.

Составляются оперативно-производственные программы для синхронизации выпуска компонентов, сборочных единиц и готовой продукции между сборочными цехами.

Функциональная подсистема «Сбыт»:

1.Управление выполнением заказов.

2.Управление запасами готовой продукции.

3.Управление отгрузкой, транспортировкой и грузопереработкой.

4.Управление складскими мощностями. Технологический цикл сбыта:

доставка (транспортировка) + переработка (складирова-

ние) – рынок сбыта продукции промышленного предприятия. Основная функция – своевременно и с минимум затрат

обеспечить клиентов готовой продукцией.

Задачи – обеспечение своевременного поступления готовой продукции на склад подсистемы сбыта, складская пе-

137

реработка, комплектация заказа, своевременная отгрузка и доставка готовой продукции.

Источником проблем координации управления материальными потоками является противоречие целей отделов, связанных выполнением организации управления материальным потоком.

Это приводит к внутрисистемным конфликтам подсистемы управления и в процессе управления материальным потоком.

Проблема внутрисистемных конфликтов определяется участниками (субъекты – отделы, специальные функции управления материальным потоком), предметом конфликта (значение параметров материального потока), причиной (стремление к увеличению локальной эффективности и узкофункциональной оптимизации издержек).

Решение внутрисистемных конфликтов: переход к оптимальному компромиссному решению, которое удовлетворяет предприятие в целом, а не отдельные подразделения.

Причинно-следственная связь между причинами существования внутрисистемных конфликтов:

1. Отдел маркетинга и продаж:

неадекватность плановых расчетов выполнения заказов клиентов;изменение даты отгрузки.

2. Производственный отдел:

отсутствие;

перепланирование инструмента быстрого планирования и качественного расчета с учетом конкретных заказов клиентов;

частые переналадки оборудования.

138

3. Проектно-технологический отдел:

внесение изменений в конструкторско-технологиче- скую документацию.

4. Отдел закупок:

создание буфера запасов из-за частых изменений плана и неопределенности;

– методика (политика) заказов, приводящая к избыточности запасов.

Конфликты:

– несогласованность планов;

– децентрализация процесса управления материального потока;

– плохая автоматизация процесса управления материального потока (информационная интеграция);

– низкая степень координации в оперативном управлении материального потока;

– низкая оперативность и достоверность составления планов;

– отсутствие оперативной обратной связи о ходе выполнения детализированных планов стадии оперативного управления материального потока;

– изменение заказа, потеря клиента, низкий уровень сервиса;

– низкая пропускная способность;

– сокращение рынка сбыта;

– увеличение себестоимости готовой продукции;

– увеличенные запасы нереализованной продукции, запасы материальных ресурсов.

139

Срывы поставок и производства:

–сокращение прибыли;

–уменьшение оборотных средств;

–низкая эффективность управления материальными потоками.

Характерные черты внутрисистемных конфликтов:

–управленческий (на уровне управления);

–компромиссный (несколько вариантов разрешения за счет взаимной корректировки целей, системное ограничение субъектов конфликта, определение единого решения, сроков, условий взаимодействия);

–горизонтальный (конфликт на одной ступени управ-

ления);

–объективный (источник конфликта – объективная причина, несовпадение целей, критериев эффективности реализации специфических функций управления материальным потоком).

Выделяют межфункциональные и внутрифункциональные конфликты.

Межфункциональные конфликты возникают в процессе решения совместных задач управления материальным потоком различными отделами предприятия.

Внутрифункциональные конфликты определяют возмож-

ность выбора альтернативных решений в выполнении одной и той же физической операции или функции движения МП.

Иерархия приоритетов внутрисистемных конфликтов отделов промышленного предприятия представлена в таблице 3.

140