О надежности машины

Надежность – это вероятность безотказной работы в течение заданного срока службы в определенных условиях. Под заданным сроком службы понимается время до первого планового ремонта или между плановыми ремонтами.

Надежность можно определять для машины в целом или для отдельных ее агрегатов, узлов и деталей. Расчет надежности базируется на статистических данных.

Согласно теории вероятности коэффициент надежности сложного изделия выражают произведением коэффициентов надежности отдельных составляющих элементов.

![]() (2)

(2)

Формулу (2) используют для расчета надежности при проектировании машин. При этом величины Ri для отдельных деталей берут из каталога (например, подшипники качения), определяют расчетом или специальными испытаниями.

Анализируя формулу (2), можно отметить следующее:

1. Надежность сложной системы всегда меньше надежности самого ненадежного элемента, поэтому важно не допускать в систему ни одного слабого элемента. Желательно, чтобы система состояла из равнонадежных элементов.

2. Чем больше элементов имеет система, тем меньше ее надежность. Если, например, система включает 100 элементов с одинаковой надежностью Ri=0,99, то надежность системы R=0,99100≈0,37. Такая система, конечно, не может быть признана работоспособной, так как она будет больше простаивать, чем работать.

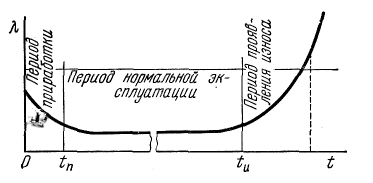

На рис. 1.2 изображен график интенсивности отказов изделия в функции времени эксплуатации.

Интенсивность отказов - это число отказов, приходящееся на единицу времени* (* Величина, обратная интенсивности отказов m=1/, называется средней наработкой на отказ). Например, испытывали 1000 изделий в течение 1000 часов каждое, из них 10 отказало. Находим

![]()

Рис. 1.2

Вторая зона от tп до tи – период нормальной эксплуатации - характеризуется примерно постоянным значением интенсивности отказов. Причиной отказов здесь являются случайные перегрузки, а также скрытые дефекты производства, не проявившиеся в период приработки. К таким дефектам относятся, например, структурные дефекты материала, микротрещины и т.п.; вследствие этих дефектов снижаются усталостная прочность и износостойкость деталей.

Третья зона t > tи – период проявления физического износа – характеризуется резким повышением интенсивности отказов. В этот период различные виды физического износа (абразивный износ, усталость материала и пр.) достигают таких значений, которые приводят к разрушению деталей или к нарушению нормальной работы машины. Машина требует очередного ремонта.

Рассмотрим далее основные пути повышения R или уменьшения .

Основы надежности закладываются конструктором при проектировании изделия.

Вторым, не менее важным, этапом, обеспечивающим надежность, является производство конструкции.

Рассмотрим дополнительно некоторые вопросы, имеющие общее значение в смысле надежности.

1. Надежность изделий тесно связана с их долговечностью. Изделия, долговечность которых меньше заданного срока службы, не могут быть надежными.

2. Одним из простейших и эффективных мероприятий по повышению надежности является уменьшение напряженности деталей (повышение запасов прочности). Однако это требование надежности вступает в силу в противоречие с требованиями уменьшения габаритов и веса изделий. Для применения этих противоречивых требований рационально использовать высокопрочные материалы и упрочняющую технологию: легированные стали, термическую и химико-термическую обработку, наплавку твердых и антифрикционных сплавов на поверхность деталей, поверхностное упрочнение путем дробеструйной обработки или обработки роликами и т.п*. Так, например, путем термической обработки можно увеличить нагрузочную способность зубчатых передач в 2 – 4 раза. Хромирование шеек коленчатого вала автомобильных двигателей увеличивает срок службы по износу в 3 – 5 и более раз. Дробеструйный наклеп зубчатых колес, рессор, пружин и пр. повышает срок службы по усталости материала в 2 – 3 раза.

3. Эффективной мерой повышения надежности является также хорошая система смазки: правильный выбор сорта масла, рациональная система подвода смазки к трущимся поверхностям, защита трущихся поверхностей от абразивных частиц (пыли и грязи) путем размещения изделий в закрытых корпусах, установки эффективных уплотнений и т.п.

4. Статически определимые и самоустанавливающиеся системы более надежны. В этих системах меньше проявляется вредное влияние дефектов производства на распределение нагрузки.

5. Если условия эксплуатации таковы, что возможны случайные перегрузки, в конструкции следует предусматривать предохранительные устройства (предохранительные муфты или реле максимального тока). Для уменьшения вредного влияния динамических нагрузок устанавливают упругие связи (упругие муфты).

6. В целях уменьшения отказов за счет дефектов производства все детали необходимо тщательно контролировать. Практика показывает, что специализация и автоматизация производства повышают качество и однородность изделий. Поэтому следует шире применять унифицированные детали массового производства. ГОСТы и нормали вырабатывают на основе глубоких исследований и большого опыта. По этому использованию стандартных элементов конструктор должен уделять большое внимание.

7. В некоторых изделиях, преимущественно в электронной аппаратуре, для повышения надежности применяют не последовательное, а параллельное соединение элементов и так называемое резервирование. Одним из примеров оправданного применения параллельного соединения могут служить двух- и четырехмоторные самолеты. Четырехмоторный самолет не терпит аварии при отказе одного или даже двух моторов.

8. Для многих машин большое значение, в смысле надежности, имеет так называемая ремонтопригодность.

Перечисленные факторы, определяющие надежность, позволяют сказать, что надежность является основным показателем качества изделия. По надежности изделия можно судить как о качестве проектно-конструкторских работ, так и о качестве производства.