Введение

Лекция 1.

Основные требования, предъявляемые

к конструкции деталей машин

Совершенство конструкции детали оценивают по ее надежности и экономичности. При этом под надежностью понимают вероятность безотказного выполнения определенных функций в течение заданного срока службы без внеплановых ремонтов. Экономичностью определяется стоимость материала, затратами на производство и эксплуатацию.

Основные критерии работоспособности и расчета

деталей машин

Для того чтобы быть надежными, детали, прежде всего, должны быть работоспособными, т.е. находиться в таком состоянии, в котором они могут выполнять заданные функции в пределах технических требований.

Работоспособность деталей оценивают по прочности, износостойкости, жесткости, теплостойкости, вибрационной устойчивости.

Прочность является главным критерием работоспособности для большинства деталей. Непрочные детали не могут работать. Следует помнить, что поломки частей машины приводят не только к простоям, но и к несчастным случаям.

Различают статические и усталостные поломки деталей. Статические поломки происходят тогда, когда величина рабочих напряжений превышает предел статической прочности материала В. это связано обычно со случайными перегрузками, не учтенными при расчетах, или со скрытыми дефектами деталей (раковины, трещины и т.п.). Усталостные поломки вызываются длительным действием переменных напряжений, величина которых превышает характеристики усталостной прочности материала (например, -1).

Усталостная прочность деталей значительно понижается при наличии концентраторов напряжений, связанных с конструктивной формой детали (галтели, канавки, резьбы и т.п.) или с дефектами производства (царапины, трещины и пр.).

В курсе деталей машин общие законы расчетов на прочность рассматривают в приложении к конкретным деталям и придают им форму инженерных расчетов. В инженерных расчетах большое внимание уделяют выбору расчетных схем и величин допускаемых напряжений (запасов прочности).

Неправильное назначение запаса прочности может привести к разрушению детали или к завышению веса конструкции и к перерасходу материала.

Факторы, влияющие на величину необходимого запаса прочности конкретной детали, весьма многочисленны и разнообразны: степень ответственности детали, однородность материала и надежность его испытаний, точность расчетных формулы определения расчетных нагрузок, влияние технологии изготовления детали, сборки узлов и т.д.

В каждой отрасли машиностроения, основываясь на своем опыте, вырабатывают свои нормы прочности для конкретных деталей.

Кроме обычных видов разрушения (поломок) деталей, в практике наблюдаются случаи разрушения их поверхности. Последние связаны с контактными напряжениями.

Контактные напряжения возникают в месте соприкасания двух деталей в тех случаях, когда размеры площадки касания малы по сравнению с размерами деталей (сжатие двух шаров, шара и плоскости, двух цилиндров и т.п.)*

Если величина контактных напряжений больше допускаемой, то на поверхности деталей появляются вмятины, борозды, трещины или мелкие раковины. Подобные повреждения наблюдаются, например, у фрикционных, зубчатых, червячных и цепных передач, а также в подшипниках качения.

При расчете величины контактных напряжений различают два характерных случая:

а) первоначальный контакт в точке (два шара, шар и плоскость);

б) первоначальный контакт по линии (два цилиндра и параллельными осями, цилиндр и плоскость.

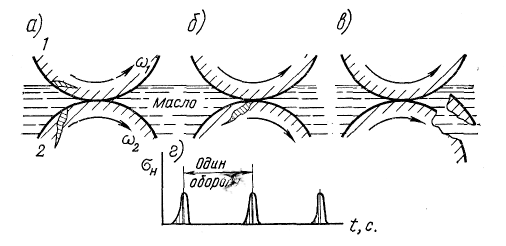

При вращении цилиндров под нагрузкой отдельные точки их поверхностей периодически нагружаются и разгружаются, а контактные напряжения в этих точках изменяются по прерывистому пульсационному циклу (рис. 1.1г). Каждая точка нагружается только в период прохождения зоны контакта и свободна от напряжений в остальное время оборота цилиндра.

Переменные контактные напряжения вызывают усталость поверхностных слоев деталей. На поверхности образуются микротрещины с последующим выкрашиванием мелких частиц металла. Если детали работают в масле, оно проникает в микротрещины (рис. 1.1,а). Попадая в зону контакта (рис. 1.1.б), трещина закрывается, а заполняющее ее масло подвергается высокому давлению. Это давление способствует развитию трещины до тех пор, пока не произойдет выкрашивание частицы металла (рис. 1.1в). Выкрашивания не наблюдается, если величина контактных напряжений не превышает допускаемой.

Износ – процесс постепенного уменьшения размеров деталей в результате трения. При этом может изменяться и форма деталей.

Износ деталей не должен превышать некоторой допустимой для данной машины величины.

Различают несколько видов изнашивания деталей: абразивный износ, износ при заедании, износ при коррозии и др.

Для повышения износостойкости деталей широко используют смазку трущихся поверхностей, применяют антифрикционные материалы, специальные виды химико-термической обработки поверхностей и т.д.

Износостойкость деталей машин существенно понижается при наличии коррозии, которая нарушает химическую однородность материала и увеличивает шероховатость поверхности детали. Коррозия является причиной преждевременного разрушения многих машин и конструкций.

Для защиты от коррозии применяют антикоррозийные покрытия или изготовляют детали из специальных коррозийно-устойчивых материалов. При этом особое внимание уделяется деталям, работающим в присутствии воды, пара, кислот, щелочей и т.д.

Жесткость наряду с прочностью является одним из основных критериев расчета. Во многих случаях именно по условиям жесткости определяют размеры деталей.

Расчет на жесткость предусматривает ограничение упругих деформаций деталей в пределах, допустимых для конкретных условий работы. Такими условиями могут быть, например:

а) условия работы сопряженных деталей (правильность зацепления двух зубчатых колес нарушается при больших прогибах валов; изогнутый вал может заклиниться в подшипнике и т.д.);

б) технологические условия (точность и производительность обработки на металлорежущих станках в значительной степени определяются жесткостью станка и детали и т.д.).

Теплостойкость – нагрев деталей машин может вызвать следующие вредные последствия:

1) понижение прочности материала и появление ползучести. Ползучесть материала наблюдается главным образом в энергетических машинах с очень напряженным тепловым режимом (в газовых турбинах);

2) понижение защищающей способности масляных пленок, а следовательно, увеличение износа деталей;

3) изменение зазоров в сопряженных деталях (заклинивание, задиры и пр.);

4) в некоторых случаях понижение точности работы машины.

Виброустойчивость – вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей.