- •Заклепочные соединения

- •Расчет на прочность элементов заклепочного шва

- •Материалы заклепок и допускаемые напряжения

- •Сварные соединения Общие сведения и применение

- •Конструкция сварных соединений и расчет их на прочность Соединение встык.

- •Соединение внахлестку

- •Соединение втавр

- •Соединение контактной сваркой

- •Прочность сварных соединений и допускаемые напряжения

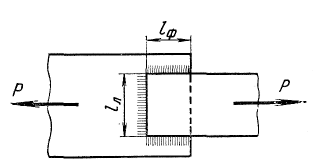

Конструкция сварных соединений и расчет их на прочность Соединение встык.

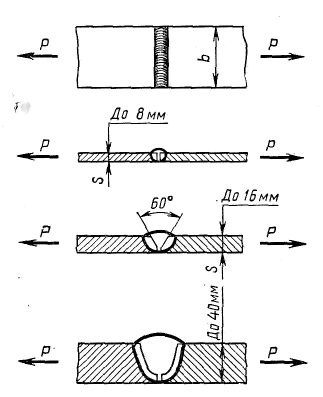

Это соединение во многих случаях является наиболее простым и надежным. В зависимости от толщины соединяемых элементов его выполняют по одному из вариантов, изображенных на рис. 3.7.

При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условиям образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличить предельные толщины листов, свариваемых без обработки кромок, примерно в два раза, а угол скоса кромок уменьшить до 30 – 350 (на рис.3.7 показаны швы, выполняемые при ручной сварке).

|

Сваривать встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Во всех случаях составная деталь получается близкой к цельной. Соединения встык могут разрушаться по шву, месту сплавления металла шва с металлом детали, сечению самой детали в зоне термического влияния. Зоной термического влияния называют прилегающий к шву участок детали, в котором |

Рис.3.7 |

в результате нагревания при сварке изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклепанных сталей. Для таких соединений рекомендуют термообработку и наклеп после сварки.

Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Поэтому расчет прочности сварного соединения встык принято выполнять по размерам сечения детали в этой зоне. Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. Например, при расчете полосы, сваренной встык (см. рис.3.7): на растяжение

= P / F = P/(bs) [’];

на изгиб

= M / Wи = 6M/bs2 [’], (3.1)

где b и s – ширина и толщина полосы, [’] - допускаемое напряжение для сварных соединений (см. табл. 3.1)

|

Рис.3.8 |

Отношение [’] к допускаемому напряжению для основного металла [’]Р является коэффициентом прочности сварного соединения встык = [’] / []Р (3.2) |

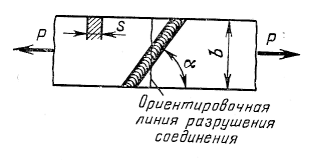

Величина колеблется в пределах от 0,9 до 1,0, т.е. соединение встык почти равнопрочно с соединенными деталям. В тех случаях, когда требуется повысить прочность соединения, применяют косые швы (рис. 3.8)

Расчет косого шва выполняют по формуле (3.1), в которой принимают [’] = []Р.

Соединение внахлестку

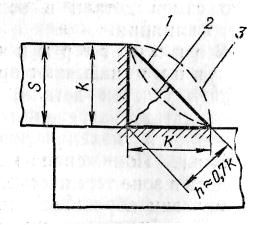

Соединения внахлестку выполняют с помощью угловых швов (рис.3.9). В зависимости от формы поперечного сечения различают следующие виды угловых швов: нормальные 1, вогнутые 2, выпуклые 3. На практике наиболее распространены

|

нормальные швы. Выпуклый шов образует резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений. Вогнутый шов снижает концентрацию |

Рис.3.9 |

напряжений и рекомендуется при действии переменных нагрузок. Вогнутость шва достигают обычно механической обработкой, которая значительно увеличивает стоимость соединения. Поэтому такой шов применяют только в особых случаях, когда дополнительные расходы оправдываются.

Основные геометрические характеристики углового шва – катет k и высота h; для нормального шва h = k sin 450 0,7k. По условиям технологии минимальную величину k принимают равной 3 мм, если толщина листа s 3 мм. В большинстве случаев k = s.

В зависимости от расположения различают швы: лобовые, фланговые и косые.

Лобовой шов расположен перпендикулярно, а фланговый – параллельно линии действия нагружающей силы.

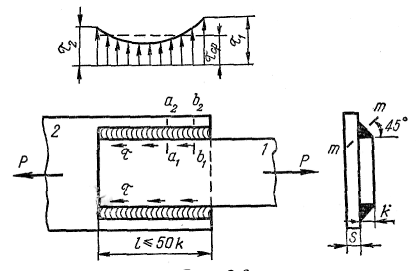

Фланговые швы (рис.3.10) накладывают параллельно линии действия силы.

|

Основными напряжениями флангового шва являются касательные напряжения в сечении m – m. Это сечение проходит через биссектрису прямого угла и является наименьшим. По длине шва напряжения распределены неравномерно. На концах шва они больше, чем в середине. |

Рис.3.10 |

В практике длину фланговых швов ограничивают условием l ≤ 50k. Расчет таких швов приближенно выполняют по среднему напряжению, а условия прочности записывают в виде:

![]() (3.3)

(3.3)

Здесь 0,7k – толщина шва в сечении по биссектрисе m – m.

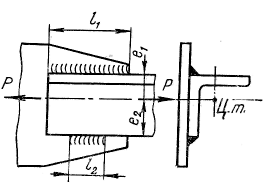

Если одна из деталей асимметрична, расчет прочности производят с учетом доли нагрузки, воспринимаемой каждым шагом. Пример – к листу приварен уголок (рис. 3.11). Равнодействующая нагрузка Р проходит через центр тяжести уголка и распределяется по швам обратно-пропорционально плечам е1 и е2. Соблюдая условие равнопрочности, швы выполняют с различной длиной так, чтобы

![]() (3.4)

(3.4)

При этом напряжение в обоих швах равны

![]() (3.5)

(3.5)

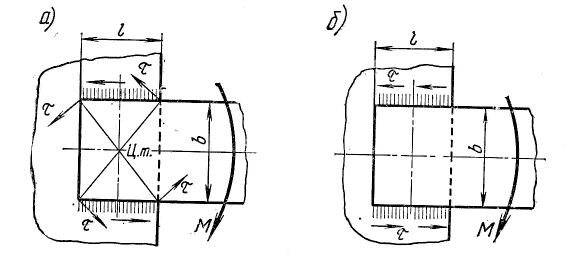

Если соединение нагружено моментом (рис.3.12), то напряжения от момента распределяются по длине шва неравномерно, а их направление различно – рис.3.12,а (напряжения пропорциональны радиусам и перпендикулярны к ним).

|

В общем случае максимальные напряжения на концах шва можно определить по формуле кручения

где WP – полярный момент сопротивления, который подсчитывают для сечения швов в плоскости разрушения. |

Рис.3.11 |

|

Рис.3.12 | |

Для

сравнительно коротких швов (![]() ),

распространенных в практике, применяют

приближенный расчет по формуле

),

распространенных в практике, применяют

приближенный расчет по формуле

![]() (3.6)

(3.6)

При выводе формулы условно полагают, что напряжения направлены вдоль швов и распределены по длине швов равномерно (рис.3.12,б). При этом напряжения в двух швах образуют пару сил с плечом b, которая уравновешивает момент нагрузки М.

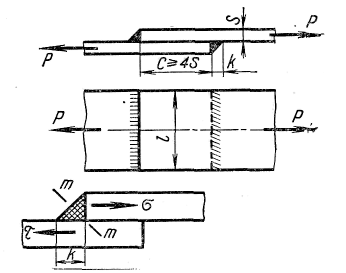

Лобовые швы (рис.3.13) накладывают перпендикулярно к линии действия нагрузки Р. Напряженное состояние лобового шва неоднородно. Здесь наблюдается

|

значительная концентрация напряжений, связанная с резким изменением сечения деталей в месте сварки и эксцентричным приложением нагрузки. Основными являются касательные напряжения на горизонтальной плоскости и нормальные напряжения на вертикальной плоскости.

|

Рис.3.13 |

По методу, принятому в инженерной практике, лобовые швы рассчитывают только по . За расчетное сечение, так же как и во фланговых швах, принимают сечение по биссектрисе m – m. Разрушение швов именно поэтому сечению подтверждают исследования.

Для одного лобового шва

![]() (3.7)

(3.7)

Для двух швов (нежелательная конструкция)

![]() (3.8)

(3.8)

Комбинированное соединение лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности

|

отдельных швов. При этом для соединения, изображенного на рис.3.14 получим

Оценивая соединения внахлестку, отметим, что по форме и расходу материала они уступают |

Рис.3.14 |

соединениям встык, но не требуют обработки кромок.