- •Передаточное отношение одноступенчатых и многоступенчатых зубчатых передач

- •К.П.Д., охлаждение и смазка

- •Материалы и термообработка

- •Допускаемые напряжения Допускаемые контактные напряжения при расчете на выносливость

- •Допускаемые напряжения изгиба при расчете на выносливость

- •Приближенные значения пределов изгибной выносливости зубьев f lim b

- •Допускаемые напряжения для проверки прочности зубьев при перегрузках

Лекция 8.

Передаточное отношение одноступенчатых и многоступенчатых зубчатых передач

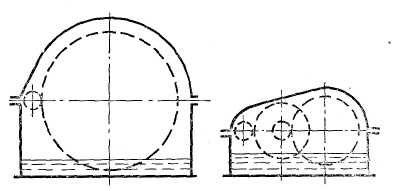

По массе и габаритам передачи невыгодно выполнять большие передаточные отношения в одной ступени (рис.8.1).

Практикой выработаны следующие рекомендации:

одноступенчатые цилиндрические i до 8; одноступенчатые конические i до 4 (в коническо-цилиндрических редукторах i конической < i цилиндрической);

двухступенчатые цилиндрические i до 45 (максимум до 60);

трехступенчатые цилиндрические i до 200 (максимум до 300);

многоступенчатые цилиндрические i = i1 i2 …

Масса и габариты редуктора в значительной степени зависят от того, как распределено общее передаточное отношение по ступеням передачи. Лучшие показатели имеют редукторы, у которых диаметры колес(а не шестерен)всех ступеней близки между собой. При этом также выполняются условия смазки погружением колес в

|

общую масляную ванну. Для уменьшения потерь на перемешивание и разбрызгивание мас- ла быстроходные колеса желательно погружать в масло на меньшую глубину, чем тихоходные (рис.8.1). Обычно рекомендуют погружать быстроходные колеса не более чем на двойную высоту зуба, а тихоходные не более одной трети радиуса. Так как быстроходная ступень нагружена меньше, чем тихоходная, то для получения близких диаметров колес передаточное отношение первой (быстроходной) ступени рекомендуют брать больше, чем второй, при |

Рис.8.1

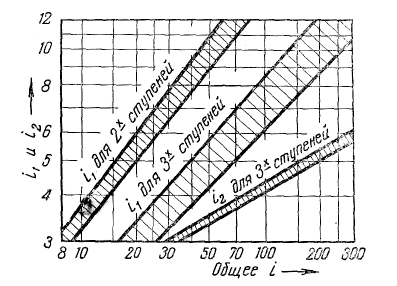

Рис.8.2 |

одновременном увеличении коэффициента ширины колес bdот быстроходной к тихоходной ступени. Ориентировочные рекомендации по распределению передаточных отношений приведены на рис.8.2. График построен по условию минимальной массы зубчатых колес при одинаковых или близких допускаемых напряжениях во всех ступенях передачи.

К.П.Д., охлаждение и смазка

К.п.д. зубчатой передачи

![]() ,

,

где N1– мощность на выходе;Nr– мощность, потерянная в передаче.

В свою очередь

Nr=Nз+Nп+Nг.

Здесь Nз,Nп,Nг– соответственно мощности, потерянные на трение в зацеплении, на трение в подшипниках, на разбрызгивание и перемешивание масла (так называемые гидравлические потери).

Обозначив з=N3/N1– коэффициент потерь в зацеплении,п=Nп/N1 – коэффициент потерь в подшипниках,г=Nг/N1– коэффициент гидравлических потерь, можно записать

= 1 – (з + п + г). (8.1)

Потери в зацеплении составляют обычно главную часть потерь передачи. Величинуздля некорригиронанных зацеплений можно оценить приближенно по формуле

![]() (8.2)

(8.2)

где f0,060,1 – коэффициент трения в зацеплении; знак (+) для наружного, (–) для внутреннего зацепления. Средние ориентировочные значенияз0,0150,03.

Материалы и термообработка

Практикой эксплуатации и специальными исследованиями установлено, что нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твердостью материала.Наибольшую твердость, а следовательно, и наименьшие габариты и массу передачи можно получить при изготовлении зубчатых колес из сталей, подвергнутых термообработке.

Сталь является в настоящее время основным материалом для изготовления колес и в особенности для зубчатых колес высоконагруженных передач.

В зависимости от твердости (или от термообработки) стальные зубчатые колеса разделяют на две основные группы: с твердостью НВ 350 – зубчатые колеса, нормализованные или улучшенные; с твердостью НВ350 – объемная закалка, закалка т. в.ч., цементация, азотирование и др. Эти группы различны по технологии, нагрузочной способности и способности к приработке.

Твердость материала НВ 350 позволяет производить чистовое нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций (шлифовки, притирки и т.п.). Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках.

Для лучшей приработки зубьев твердость шестерни рекомендуют назначать больше твердости колеса не менее чем на 10 – 15 единиц:

НВ1НВ2+ (1015). (8.3)

Технологические преимущества материала при НВ 350 обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производств, в мало- и средненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена. При НВ350 (вторая группа материалов)твердость измеряется обычно в единицах Роквелла –HRC(ориентировочно 1HRC10 НВ).

Специальные виды термообработки позволяют получить HRCдо 5060 (НВ до 500 – 650). При этом ( ) допускаемые контактные напряжения увеличиваются до ~ 2 раз, а нагрузочная способность передачи до ~ 4 раз [см.формулу (7.3)] по сравнению с нормализованными или улучшенными сталями. Возрастает также износостойкость и стойкость против заедания.

Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач. Однако с высокой твердостью связаны некоторые дополнительные трудности:

1. Высокотвердые материалы плохо прирабатываются. Поэтому они требуют повышенной точности изготовления, повышенной жесткости валов и опор, желательно фланкирование зубьев прямозубых колес.

2. Нарезание зубьев при высокой твердости затруднено. Поэтому термообработку выполняют после нарезания. Некоторые виды термообработки (объемная закалка, цементация) сопровождаются значительным короблением зубьев. Для исправления формы зубьев требуются дополнительные операции: шлифовка, притирка, обкатка и т.п. Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда легко окупаются специальные оборудование, инструменты и приспособления. Поэтому в изделиях крупносерийного и массового производств применяют, как правило, колеса с высокотвердыми зубьями.

Объемная закалка– наиболее простой способ получения высокой твердости зубьев. При этом зуб становится твердым по всему объему. Для объемной закалки используют углеродистые и легированные стали со средним содержанием углерода 0,350,5% (стали 45, 40Х, 40ХН и т.д.). Твердость на поверхности зуба 4555HRC.

Недостатками объемной закалки являются коробление зубьев и необходимость последующих отделочных операций; понижение изгибной прочности при ударных нагрузках (материал приобретает хрупкость); ограничение размеров заготовок, которые могут воспринимать объемную закалку. Последнее связано с тем, что для получение необходимой твердости при закалке скорость охлаждения не должна быть ниже критической. С увеличением размеров сечений детали скорость охлаждения падает, и если ее величина будет меньше критической, получается так называемая «мягкая» закалка. Мягкая закалка дает пониженную твердость.

В настоящее время объемную закалку во многих случаях заменяют поверхностными термическими и химико-термическими видами обработки, которые обеспечивают высокую поверхностную твердость (высокую контактную прочность) при сохранении вязкой сердцевины зуба (высокой изгибной прочности при ударных нагрузках).

Цементация– насыщение углеродом поверхностного слоя с последующей закалкой. Она обеспечивает очень высокую твердость (5863HRC). При закалке после цементации форма зуба искажается, а поэтому требуются отделочные операции. Для цементации применяют низкоуглеродистые стали простые (сталь 15 и 20) и легированные (20Х, 12ХН3А и др.). Легированные стали обеспечивают повышенную прочность сердцевины и этим предохраняют продавливание хрупкого поверхностного слоя при перегрузках. Глубина цементации около 0,1 – 0,15 от толщины зуба, но не более 1,5 – 2 мм.

При цементации хорошо сочетаются весьма высокие контактная и изгибная прочности. Ее применяют в изделиях, где масса и габариты имеют решающее значение (транспорт, авиация и т.п.)

Поверхностная закалкатоками высокой частоты (т.в.ч.) или пламенем ацетиленовой горелки обеспечиваетHRC4854 и применима для сравнительно крупных зубьев (m5мм). При малых модулях опасно прокаливание зуба насквозь, что делает зуб хрупким и сопровождается его короблением. При относительно тонком поверхностном закаливании зуб искажается мало. И все же без дополнительных отделочных операций трудно обеспечить степень точности выше 8-й. Закалка т.в.ч. требует специального оборудования и строгого соблюдения режимов обработки. Стоимость обработки т.в.ч. значительно возрастает с увеличением размеров колес. Поэтому большие колеса чаще закаливают с нагревом ацетиленовым пламенем. Для поверхностной закалки используют стали 40Х, 40ХН, 45 и др.

Азотирование(насыщение поверхностного слоя азотом) обеспечивает не меньшую твердость, чем при цементации. Малая толщина твердого слоя (около 0,1-0,6 мм) делает зубья чувствительными к перегрузкам и не пригодными для работы в условиях абразивного износа. Степень коробления при азотировании очень мала. Поэтому этот вид термообработки особенно целесообразно применять в тех случаях, когда трудно выполнить шлифование зубьев (например, колеса с внутренними зубьями). Для азотируемых колес применяют молибденовую сталь 38ХМЮА или ее заменители 38ХВФЮА и 38ХЮА.

Заготовку зубчатого колеса, предназначенного для азотирования, подвергают улучшению в целях повышения прочности сердцевины.

При отсутствии абразивного износа целесообразно применять так называемое мягкое азотирование на глубину 10 – 15 мкм. Оно значительно проще, обеспечивает минимальное коробление и позволяет получать зубья 7-й степени точности без отделочных операций. Для мягкого азотирования применяют улучшенные хромистые стали типа 40Х.

Высокая твердость зубьев значительно повышает их контактную прочность. В этих условиях решающей может оказаться не контактная, а изгибная прочность. Для повышения изгибной прочности высокотвердых зубьев рекомендуют проводить упрочнение галтелей путем дробеструйного наклепа, накатки и т.п.

В зависимости от способа получения заготовкиразличают литые, кованые, штампованные колеса и колеса, изготовляемые из круглого проката. Стальное литье обладает пониженной прочностью и используются обычно для колес крупных размеров, работающих в паре с кованой шестерней.

Чугунприменяют главным образом для изготовления крупногабаритных, тихоходных колес и колес открытых зубчатых передач.

Основным недостатком чугуна является пониженная прочность по напряжению изгиба. Однако чугун хорошо противостоит усталостному выкрашиванию и заеданию в условиях скудной смазки. Он не дорог и обладает хорошими литейными свойствами, хорошо обрабатывается.

Для изготовления зубчатых колес применяют серый чугун СЧ21-40, СЧ23-44 и модифицированный чугун СЧ28-48, СЧ32-52 и СЧ35-56, а также магниевый чугун с шаровидным графитом.

Из пластмассдля изготовления зубчатых колес находят применение главным образом текстолит (Е = 600800 кгс/мм2) и лигнофоль (Е = 10001200 кгс/мм2), а также полиамиды типа капрона. Из пластмассы изготовляют обычно одно из зубчатых колес пары.

Вследствие сравнительно низкой нагрузочной способности пластмассовых колес их целесообразно применять в малонагруженных и кинематических передачах. В силовых передачах пластмассовые колеса используют только в отдельных случаях, так, например, при необходимости обеспечить бесшумную работу высокоскоростной передачи, не прибегая к высокой точности изготовления и вместе с тем при условии, что габариты этой передачи допускают повышенные размеры колес. Пластмассовые колеса целесообразно применять и в тех случаях, когда трудно обеспечить точное расположение валов (нет общего жесткого корпуса). Эти колеса менее чувствительны к неточностям сборки и изготовлении благодаря малой жесткости материала.