- •П о д ш и п н и к и Назначение и классификация

- •Подшипники скольжения общие сведения и применение

- •Условия работы и виды разрушения

- •Трение и смазка Режимы трения и критерии расчета

- •Практический расчет подшипников скольжения. Расчет подшипников, работающих при полужидкостном трении.

- •Расчет радиальных подшипников жидкостного трения

- •Краткие сведения о конструкции и материалах подшипников скольжения

Краткие сведения о конструкции и материалах подшипников скольжения

Конструкция подшипников скольжения весьма разнообразна. Во многом она зависит от конструкции машины, в которой устанавливается подшипник.

|

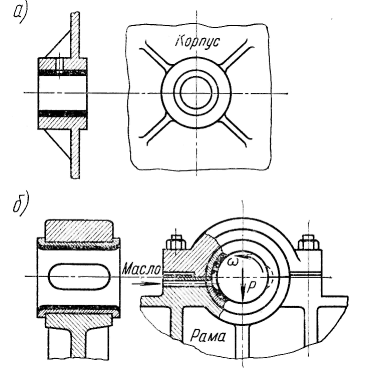

Очень часто подшипники не имеют специального корпуса. При этом вкладыши размещают непосредственно в станине (рис.15.8,а) или раме (рис.15.8,б) машины. Таково, например, большинство подшипников двигателей, турбин, станков, редукторов и т.д. Подшипники с отдельными корпусами (см.рис.15.2 и рис.15.9) устанавливают главным образом в таких устройствах, как конвейеры, грузоподъемные машины, трансмиссии и т.д. В этих случаях подшипники крепят на фермах, стенах, колоннах. |

Рис. 15.8 |

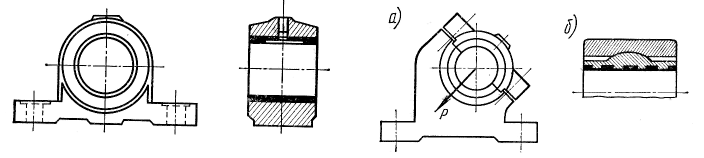

Рис. 15.9 Рис. 15.10

Разъем вкладыша рекомендуют выполнять перпендикулярно к нагрузке Р или близко к этому положению (рис.15.10,а). При этом не нарушается непрерывность несущего масляного слоя (см.рис.15.12).

В тех случаях, когда возможны большие деформации вала или монтаж выполняется неточно, рекомендуется применять самоустанавливающиеся подшипники (рис.15.10,б). Сферическая поверхность этих подшипников позволяет им поворачиваться в направлении оси вала.

Рис. 15.11

В подпятниках жидкостного трения необходимо создавать условия для образования клинового зазора. Практически это достигается, например, выполнением клиновых смазочных канавок в форме сегмента (рис.15.11,а). Вторым примером подпятника с клиновым зазором является подпятник с качающимися сегментами (рис.15.11,б). Подпятник имеет несколько сегментов, расположенных по окружности. Опорой сегмента служит сфера, смещенная с оси симметрии сегмента так, чтобы он находился в равновесии при неравномерном давлении масла в зазоре. Когда пята неподвижна, сегмент с ней полностью соприкасается. При вращении пяты под сегмент затягивается масло, и он отклоняется на некоторый угол , который увеличивается по мере увеличения частоты вращения. Этим достигается автоматическая регулировка клинового зазора, способствующая сохранению режима жидкостного трения.

Смазкаподводится в подшипник по ходу вращения цапфы в том месте, где отсутствует гидродинамическое давление р, чаще всего сверху (см.рис.15.9) или сбоку (см.рис.15.8). Подвод смазки в зону давления значительно уменьшает несущую способность подшипника – рис.15.12. На этом рисунке эпюра давления разорвана в месте подвода смазки, так как давление в подводящем канале всегда мало по сравнению с давлением в зазоре подшипника.

|

По длине цапфы масло распределяют с помощью смазочных канавок, сообщающихся с подводящим каналом (см.рис.15.8 и 15.9). смазку подают в подшипник самотеком с помощью специальных устройств (фитильные и капельные масленки, смазочные кольца и т.д.) или под давлением с помощью насосов (плунжерных., шестеренчатых и т.д.) |

Рис. 15.12

|

Для тихоходных тяжелых валов, от которых требуется малое сопротивление вращению, а режим гидродинамического трения обеспечить не удается, применяют гидростатические подшипники. В этих подшипниках несущий масляный слой образуют путем подвода масла под цапфу от насоса под давлением. Давление подбирают таким, чтобы цапфа всплывала в масле.

Гидростатические подшипники используют также для повышения точности центровки валов в прецизионных машинах, для уменьшения износа тяжело нагруженных подшипников в периоды разгона до режима гидродинамической смазки и в некоторых других случаях.

Подшипники с воздушной или газовой смазкой применяют для быстроходных валов (n10000 об/мин) при относительно малых нагрузках, а также при работе в условиях высоких температур.

Эти подшипники могут быть аэростатическими и аэродинамическими. В аэростатических подшипниках так же, как и в гидростатических, цапфа поддерживается воздушной подушкой и в результате непрерывного поддува сжатого воздуха; в аэродинамических воздушная подушка образуется за счет самозатягивания воздуха в клиновой зазор так же, как и в гидродинамических.

Материал вкладыша(основной детали подшипника) должен иметь:

1. Малый коэффициент трения и высокую сопротивляемость заеданию в периоды отсутствия режима жидкостного трения (пуски, торможения и т.п.).

2. Достаточную износостойкость наряду со способностью к приработке. Износостойкость вкладыша должна быть ниже износостойкости цапфы, так как замена вала обходится значительно дороже, чем замена вкладыша.

3. Достаточно высокие механические характеристики и особенно высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок.

Вкладыши изготовляют из самых разнообразных материалов (табл.15.1).

Бронзыоловянистые, свинцовистые, кремнистые, алюминиевые и прочие обладают достаточно высокими механическими характеристиками, но сравнительно плохо прирабатываются и способствуют окислению масла. Бронзы широко применяют в крупносерийном и массовом производствах.

Чугунобладает хорошими антифрикционными свойствами благодаря включениям свободного графита, но прирабатывается хуже, чем бронзы. Его применяют в тихоходных и умеренно нагруженных подшипниках.

Баббитна оловянистой, свинцовистой и других основах является одним из лучших материалов для подшипников скольжения. Он хорошо прирабатывается, не окисляет масло, мало изнашивает вал, стоек против заедания. Отрицательным свойством баббита является хрупкость и высокая стоимость. Баббитом заливают только рабочую поверхность вкладышей на толщину от 1 до 10 мм. При этом сам вкладыш изготовляют из бронзы, стали, алюминия и т.д.

В целях повышения прочности подшипников, в особенности при переменных и ударных нагрузках, применяют так называемые биметаллическиевкладыши, у которых на стальную основу наплавляют тонкий слой антифрикционного материала – бронзы, серебра, сплава алюминия и т.д. Биметаллические подшипники обладают высокой нагрузочной способностью и широко применяются.

Пластмассына древесной или хлопчатобумажной основе, а также дерево, резина и другие материалы могут работать при водяной смазке, поэтому их применяют в гидротурбинах и насосах в химическом машиностроении и т.п. Благодаря высокой упругости пластмасс подшипники выдерживают ударные нагрузки и могут компенсировать перекос цапфы.

Преимуществом таких вкладышей является высокая пористость. Поры занимают до 20-30% объема вкладыша и используются как маслоподводящие каналы. Металлокерамический подшипник, пропитанный маслом, может в течение длительного времени работать без подвода смазки. Пополнение смазки производится периодической пропиткой или погружением вкладыша в масляной резервуар, образованный в корпусе подшипника. Расход смазки при этом уменьшается до 10 раз.