- •Подшипники качения общие сведения и классификация

- •Маркировка подшипников

- •Условия работы подшипника, влияющие на его работоспособность Распределение нагрузки между телами качения

- •Контактные напряжения в деталях подшипников

- •Кинематика подшипника

- •Динамика подшипника

- •Смазка подшипников

- •Основные критерии работоспособности и расчета подшипников качения

- •Практический расчет (подбор) подшипников качения

- •Коэффициенты х и радиальной и осевой нагрузки

- •1.3. Конструкции подшипниковых узлов

Лекция 14.

Подшипники качения общие сведения и классификация

Применение подшипников качения позволило заменить трение скольжения трением качения. При этом коэффициент трения снижается до 0,0015 – 0,006. Конструкция подшипников качения позволяет изготовлять их в массовых количествах как стандартную продукцию, что значительно снижает стоимость производства. Расход смазки на подшипник также уменьшается.

Отечественной промышленностью изготовляются подшипники наружным диаметром от 1,5 до 2600 мм, массой от 0,5 г до 3,5 т.

К недостаткам подшипников качения следует отнести ограниченную быстроходность, связанную с кинематикой и динамикой тел качения (центробежные силы, гироскопические моменты и пр.).

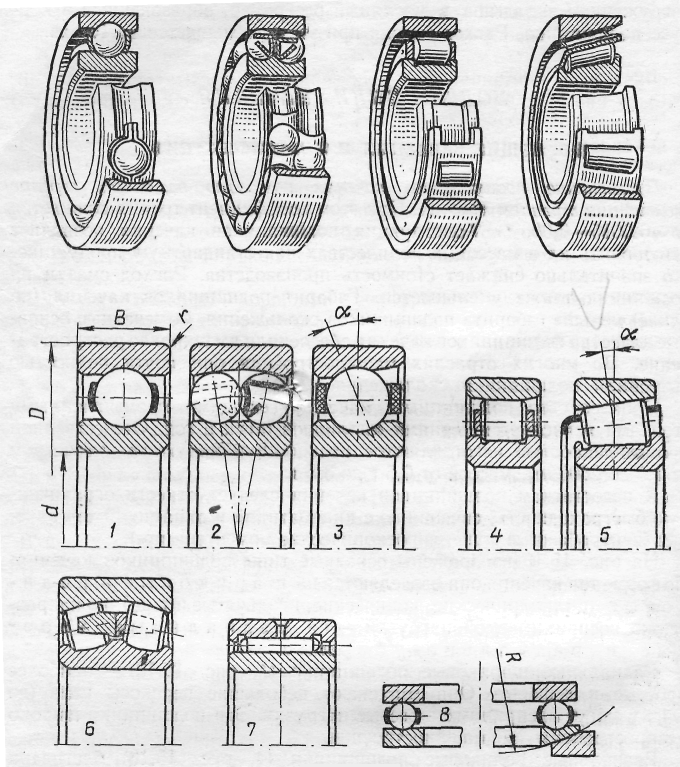

На рис.14.1 изображены основные типа подшипников качения. По форме тел качения они разделяются на шариковые и роликовые(цилиндрические, конические, игольчатые и т.д.), по направлению воспринимаемой нагрузки – нарадиальные, упорные и радиально-упорные.

Радиальные шариковые подшипники (1, рис.14.1) – наиболее простые и дешевые. Они допускают небольшие перекосы вала (до ¼0) и могут воспринимать осевые нагрузки.

Радиальные роликовые подшипники (4, рис.14.1) благодаря увеличенной контактной поверхности допускают значительно большие нагрузки, чем шариковые (в среднем на 70-90%). Однако они совершенно не воспринимают осевые нагрузки и не допускают перекоса вала. При перекосе вала ролики начинают работать кромками и, подшипник быстро разрушается. Аналогичное сравнение можно провести и между радиально-упорными шариковыми 3 и роликовыми 5 подшипниками.

Самоустанавливающиеся шариковые 2 и роликовые 6 подшипники применяют в тех случаях, когда допускают значительный перекос вала (до 2 30). Они имеют сферическую поверхность наружного кольца и ролики бочкообразной формы. Эти подшипники допускают небольшие осевые нагрузки.

Рис.14.1

Применение игольчатых 7 подшипников позволяет уменьшить габариты (по диаметру) при значительных нагрузках. Упорный подшипник 8 воспринимает только осевые нагрузки. На рисунке изображены два варианта конструкции упорного подшипника: простой – слева от оси (не допускает перекоса оси); самоустанавливающийся – справа от оси (допускает перекос оси).

По нагрузочной способности (или по габаритам) подшипники разделяют на пять серий диаметров и ширин: сверхлегкую, особо легкую, легкую, среднюю и тяжелую; по классам точности: 0 (нормального класса); 6 (повышенного); 5 (высокого); 4(особо высокого) и 2 (сверхвысокого). От точности изготовления в значительной степени зависит работоспособность подшипника, но одновременно возрастает его стоимость:

-

Класс точности

0

6

5

4

2

Относительная стоимость

1

1,3

2

4

10

Все подшипники качения изготовляют из высокопрочных специальных подшипниковых сталей (высокоуглеродистых хромистых) с термической обработкой, обеспечивающей высокую твердость.

Большое влияние на работоспособность подшипника оказывает качество сепаратора. Сепараторы разделяют и направляют тела качения. В подшипниках без сепаратора тела качения набегают друг на друга. При этом, кроме трения качения, возникает трение скольжения, увеличиваются потери и износ подшипника. Установка сепаратора значительно уменьшает потери на трение, так как сепаратор является свободно плавающим и вращающимся элементом. Большинство сепараторов выполняют штампованными из стальной ленты. При повышенных окружных скоростях (более 10 15 м/с) применяют массивные сепараторы из латуни, бронзы, дюралюминия или пластмассы (3, рис.14.1).