Билеты ТКМ ответы

.docБилет 1

1. Основные понятия ТКМ.

Технология — совокупность методов изготовления,обработки, изменения свойств, форм.

Продукция — результат процесса трудовой деятельности, обладающий полезными свойствами.

Деталь - первичная сборочная единица, изготовленная из одного материала без применения сборочных операций. Деталь характеризуется комплексом свойств к числу которых относятся: свойства материала, конструкция, размеры, точность размеров и формы, качество поверхностей, себестоимость. Изделием называют любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Заготовка — представляет собой предмет труда, из которого изменением формы, размеров и свойств материала или его поверхностей изготавливают деталь.

2. Место ТКМ.

руда - исходные материалы - заготовки - изделие - детали - сборочные единицы - машина

от руды до деталей ткм.

Билет 2

1. Чугу́н — (сплав) железа с углеродом с содержанием более 2,14 . Углерод в чугуне может содержаться в виде цементита и графита. Выделяют: белый, серый, ковкий и высокопрочные чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы Cr, Ni, V, Al. Главный исходный материал для производства чугуна в доменных печах – железные руды. К ним относят горные породы: красный железняк, бурый железняк, магнитный железняк, шпатовый железняк (сидерит), марганцевые руды.

2. Производство чугуна в доменной печи.

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12. Верхняя ее половина носит название шахты и заканчивается наверху отверстием – колошником, которая закрывается подвижной колонкой – колошниковым затвором. Самая широкая часть печи называется распаром, а нижняя часть – горном. Через специальные отверстия в горне(фурмы) в печать вдувается горячий воздух или кислород. Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. Агломерат – это определенным образом подготовленная руда, спеченная с флюсом. Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха или кислорода. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по изогнутым трубкам через фурмы в горн. В горне кокс сгорает, образуя СО2, который, поднимаясь вверх и проходя сквозь слои наколенного кокса, взаимодействует с ним и образует СО. Образовавшийся оксид углерода и восстанавливает большую часть руды, переходя снова в СО2. Процесс восстановления руды происходит главным образом в верхней части шахты. Его можно выразить суммарным уравнением Fe2O3 + 3CO = 2Fe + 3CO2.

Пустую породу в руде образуют, главным образом диоксид кремния SiO2. Это — тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляются флюс . Обычно в качестве флюса используют CaCo3. При взаимодействии его с SiO2 образуется CaSiO2, легко отделяющийся в виде шлака. При восстановлении руды железо получается в твердом состоянии. Постепенно оно опускается в более горячую часть печи — распар, и растворяет в себе углерод; образуется чугун. Последний плавится и стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки выпускают по мере накопления через особые отверстия, забитые в остальное время глиной. Выходящие из отверстия печи газы содержат до 25% СО. Их сжигают в особых аппаратах-кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха. Доменная печь работает непрерывно. По мере того как верхние слои руды и кокса опускаются, в печь добавляют новые их порции. Смесь руды и кокса доставляется подъемниками на верхнюю площадку печи и загружается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь. Работа печи продолжается в течение нескольких лет, пока печь не потребует капитального ремонта. Процесс выплавки может быть ускорен путем применения в доменных печах кислорода. При вдувании в доменную печь обогащенного кислородом воздуха предварительный подогрев его становится излишним, а значит, отпадает необходимость в громоздких и сложных кауперах и весь процесс упрощается. Вместе с тем производительность печи повышается и уменьшается расход топлива. Такая доменная печь дает в 1,5 раза больше железа и требует кокса на ¼ меньше чем обычная.

Билет 3

Кислородно-конвертерный способ производства стали осуществляется в вертикальных конвертерах, куда заливается жидкий чугун и добавляется стальной лом, легирующие добавки. Продувка расплава осуществляется техническим кислородом через водоохлаждаемые фурмы, на конце которых имеется специальная распределительная головка. Окислению подвергается также и часть железа. Обожженная известь добавляется для ошлакивания примесей. Недостатком кислородно-конвертерного способа получения стали является большое пылеобразование. По способу выплавки сталь разделяется на мартеновскую, кислородно-конвертерную и электросталь. Кроме того, перспективной является сталь из железа прямого восстановления. До 1960 г. для строительных конструкций использовали почти исключительно сталь, выплавленную в мартеновских печах. В последующие 10 лет во всем мире получил большое развитие наиболее производительный способ выплавки — в кислородных конвертерах. Качество кислородно-конвертерной стали не уступает качеству мартеновской. При этом способе жидкий передельный чугун подвергается в конвертере обработке струей технически чистого кислорода, подаваемого сверху. При меньшем содержании кислорода в сталь попадает азот воздуха, сообщающий стали склонность к механическому старению и снижению хладостойкости. С 1971 г. сталь, выплавленную в мартеновских печах и кислородно-конвертерным способом, в связи с идентичностью свойств, в документах на поставку и применение не разделяют.

Билет 4

Обработка металлов резанием заключается в снятии определенного слоя метала с образца. Обработка металлов резанием — один из основных способов изготовления деталей. С помощью резания обрабатывают детали различной формы — от простого валика до сложных корпусов — и разных размеров — от деталей, которые видны разве что под микроскопом, до судовых гребных валов длиной до 30 м. Обработка металлов резанием, технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев. Основные виды о. м. р.: точение, строгание,сверление, развёртывание, протягивание, фрезерование и зубофрезерование, шлифование, хонингование и др.

Билет 5

Элементы токарного резца.

Элементы токарного прямого проходного резца.

Ниже приведены элементы резца на примере токарного прямого проходного резца.

Токарный проходной резец состоит из следующих основных элементов:

Рабочая часть (головка);

Стержень (державка) — служит для закрепления резца на станке.

Рабочую часть резца образуют:

Передняя поверхность — поверхность, по которой сходит стружка в процессе резания.

Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки.

Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

Главная режущая кромка — линия пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

Вершина резца — точка пересечения главной и вспомогательной режущих кромок.

Для определения углов резца установлены следующие плоскости:

Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной).

Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2...0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Билет 6

Углы резца и их назначения.

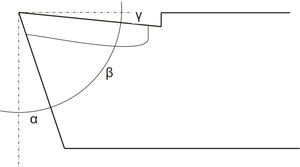

Н а

рисунке показана главная секущая

плоскость. Передняя поверхность

направлена вниз от главной режущей

кромки, передний угол γ в этом случае

считается положительным.

а

рисунке показана главная секущая

плоскость. Передняя поверхность

направлена вниз от главной режущей

кромки, передний угол γ в этом случае

считается положительным.

Для определения углов резца установлены следующие плоскости:

Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку. Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной). Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость. Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°. Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол. Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла. Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью. Угол резания δ=α+β.

Вспомогательные углы измеряются во вспомогательной секущей плоскости. Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости. Вспомогательный передний угол γ1 - угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку Вспомогательный угол заострения β1 - угол между передней и вспомогательной задней плоскостью резца. Вспомогательный угол резания δ1=α1+β1. Углы в плане измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°. Главный угол в плане φ — угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на стойкость резца и скорость резания. Чем меньше φ, тем выше его стойкость и допускаемая скорость резания. Однако при этом возрастает радиальная сила резания, что может привести к нежелательным вибрациям. Вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения. Угол при вершине в плане ε — угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости. Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки.

Углы резца в процессе резания

При смещении резца относительно оси детали, а также при наличии движения подачи плоскость резания поворачивается, в связи с чем значения углов меняются.

Если вершину резца установить выше или ниже оси детали, то плоскость резания отклонится от вертикального положения на угол τ. При наружном точении с установкой резца выше оси детали действительный передний угол γсмещ увеличивается, а αсмещ уменьшается на угол τ. При внутреннем точении углы изменяются в обратном направлении.

При продольной подаче в результате вращательного движения детали и поступательного движения резца стружка срезается по винтовой поверхности. Плоскость резания при этом отклоняется от своего положения в статике на угол μ. Чем больше величина подачи, тем больше отклонение. Передний угол в кинематике γкин увеличивается, а αкин уменьшается на угол μ. При поперечной подаче поверхность резания будет представлять собой спираль, а задний угол будет уменьшаться с приближением резца к оси детали.

Действительную величину углов резца в главной секущей плоскости с учётом установки резца и кинематики процесса можно определить:

γд=γ+μ±τ

αд=α-μ±τ

На действительные углы резца влияет также износ передней и задней поверхностей резца.

Билет 7

Обрабатываемый материал оказывает сопротивление резанию, и на инструмент действует сила Р, величина которой зависит от твердости, прочности и вязкости обрабатываемого материала, сечения стружки, геометрии инструмента, применяемой охлаждающесмазочной жидкости и других факторов, а направление противоположно направлению давления режущего лезвия инструмента. Поскольку указанная сила направлена в пространстве под определенным углом, ее принято разлагать по трем взаимно перпендикулярным осям на составляющие Pit Pv и Я.

Наибольшее значение имеет сила Рг, действующая в направлении скорости резания. Она определяет мощность, потребную для осуществления главного движения, и потому называется силой резания. По ней рассчитывается механизм главного движения.

Сила Ря— сила подача — действует противоположно направлению подачи. Она определяет мощность, расходуемую на подачу. Исходя из этой силы ведется расчет механизмов подачи.

Сила Рш — радиальная сила, или усилие отталкивания,— действует перпендикулярно к направлению подачи. Существенного влияния на мощность, расходуемую на резание, она не оказывает, но вызывает деформацию инструмента и обрабатываемой детали, что сказывается на точности обработки.

Мощность, расходуемая на резание и называемая эффективной мощностью

Потребная мощность электродвигателя N% будет больше эффективной мощности на величину потерь в механизмах станка, определяемых его коэффициентом полезного действия:

Зная потребную мощность и сравнив ее с имеющейся мощностью электродвигателя у конкретного станка, можно судить о возможности использования его для выполнения заданной работы. Для этого мощность электродвигателя станка должна быть равна или больше потребной мощности.

Билет 8 При резании металлов затрачивается работа на пластические и упругие деформации в срезаемом слое и в слое, прилегающем к обработанной поверхности и поверхности резания, а также на преодоление трения по передней и задней поверхностям резца.

Работа, затрачиваемая на пластические деформации, составляет около 80% всей работы резания, а работа трения — около 20%. Примерно 85—90% всей работы резания превращается в тепло.

Образующееся тепло поглощается стружкой — 50—86%, резцом—10—40%, обрабатываемой деталью — 3—9% и около 1% тепла рассеивается в окружающей среде излучением.

На величину температуры в зоне резания оказывают влияние физико-механические свойства обрабатываемого материала, режимы резания, геометрические параметры инструмента и применение смазочно-охлаждающей жидкости.

При обработке стали выделяется больше тепла, чем при обработке чугуна. Чем выше предел прочности σв и твердость обрабатываемого материала, тем выше температура в зоне контакта инструмента с деталью.

С увеличением подачи температура в зоне резания повышается, но менее интенсивно, чем при увеличении скорости резания. Еще меньшее влияние на температуру оказывает глубина резания.

С увеличением угла резания δ и главного угла в плане φ температура в зоне резания возрастает, а с увеличением радиуса закругления резца r уменьшается.

Применение смазочно-охлаждающей жидкости существенно уменьшает температуру в зоне резания.

Высокая температура в зоне резания оказывает непосредственное влияние на износостойкость инструмента, состояние обрабатываемого материала, качество обработанной поверхности детали и производительность процесса резания.

Билет 9

При резании металлов возникают сложные физико-химические процессы, протекающие при больших давлениях, высоких температурах и на относительно малых поверхностях контакта. Механизм изнашивания инструмента при резании очень сложен, его можно подразделить на абразивный, адгезионный (молекулярный) и диффузионный.

Абразивное изнашивание происходит в результате трения обработанной поверхности о переднюю и заднюю поверхности резца. Большое абразивное воздействие оказывает также литейная корка и окалина на заготовках.

Адгезионное изнашивание происходит в результате действия значительных сил молекулярного сцепления (прилипания, сваривания) между материалами заготовки и инструмента, вызывающих при скольжении отрыв мельчайших частиц материала инструмента. Этот процесс носит местный характер и возникает на малых участках контакта поверхностей инструмента со стружкой, в местах повышенных пластических деформаций и температур.

Диффузионное изнашивание происходит в результате взаимного растворения обрабатываемого материала и материала инструмента Этот процесс характерен для резания твердосплавным инструментом на высоких скоростях резания.

Интенсивность изнашивания инструмента зависит от ряда факторов: физико-механических свойств обрабатываемого материала и материала инструмента; состояния поверхностей и режущих кромок инструмента; рода и физико-химических свойств смазывающе-охлаждающей жидкости; режимов резания; геометрии режущей части инструмента; состояния станка; жесткости технологической системы и других условий обработки.

Билет 10

Обработка металлов давлением — технологический процесс получения заготовок или деталей в результате силового воздействия инструмента на обрабатываемый материал.

Прокатка — процесс пластического деформирования тел, между вращающимися приводными валками.

Прессование. Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.

Волочение. Волочение заключается в протягивании заготовки через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковка. Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсальным инструментом (бойками) на отдельные участки нагретой заготовки.

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штамп), который состоит из матрицы,пуансонаи дополнительных частей. Различают объёмную и листовую штамповку. При объёмной штамповке в качестве заготовки используют сортовой металл, разрезаемый на заготовки. На заготовку в процессе объемной штамповки воздействуют специализированным инструментом— пуансоном, при этом металл заполняет полость матрицы, приобретая её форму и размеры.

Листовая штамповка. Листовой штамповкой получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы.

Комбинации. Существуют так же процессы, при которых используется комбинации из нескольких методов. Например, метод прокатка-волочение.

Билет 11 Нагрев металла перед обработкой давлением

Нагрев металла при ОМД (обработка металла далением) влияет на качество и стоимость продукции. Основные требования к нагреву: необходим равномерный прогрев заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла в окалину и экономным расходом топлива. Неправильный нагрев вызывает различные дефекты: трещины, обезуглероживание, повышенное окисление, перегрев и пережог.

При медленном нагреве снижается производительность, увеличивается окисление и обезуглероживание поверхности заготовки. При перегреве (нагрев выше оптимального интервала ОМД) происходит рост зерна, что снижает механические свойства. Он исправляется нормальным отжигом путем нагрева до оптимальной температуры, выдержки и последующего медленного охлаждения вместе с печью. При пережоге, т.е. при нагреве до температуры близкой к температуре плавления, происходит оплавление границ зерен и появление трещин, что является неисправимым браком.

Каждый металл и сплав имеют свой определенный температурный интервал горячей обработки давлением, который выбирается по таблицам в зависимости от марки сплава. Так, например, для углеродистых сталей температуру начала горячего деформирования выбирают по диаграмме состояния железо-цементит на 100 — 200 °С ниже температуры плавления стали заданного химического состава, а температуру конца деформирования принимают на 50 — 100 °С выше температуры рекристаллизации.

Заготовки и слитки перед обработкой давлением нагревают в горнах или печах. Горны отличаются от нагревательных печей небольшими размерами, отапливаются каменным углем, коксом или мазутом, металл нагревается в них при непосредственном контакте с топливом. Их используют для нагрева мелких заготовок при ручной ковке.

Печи для нагрева заготовок подразделяются на пламенные и электрические, а по распределению температуры — на камерные и методические. В камерных печах — печах периодического нагрева — температура одинакова по всему рабочему пространству. Методические печи с постоянно повышающейся температурой рабочего пространства от места загрузки заготовок к месту их выгрузки являются печами непрерывного действия.

Билет 12

Прокатка — процесс пластического деформирования тел, между вращающимися приводными валками. Слова "приводными валками" означают, что энергия необходимая для осуществления деформации передается через валки, соединенные с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

Прокатка относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат) разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только для получения нужной формы изделия, но и для формирования у него определенной структуры и свойств.

Процессы прокатки классифицируют по следующим признакам:

по температуре проведения процесса прокатку делят на горячую (температура металла при реализации процесса выше температуры рекристаллизации) и холодную (температура металла ниже температуры рекристаллизации). Также имеет место так называемая теплая прокатка - обработка в области промежуточных температур;

по взаимному расположению осей валков и полосы различают продольную (ось прокатываемой полосы перпендикулярная осям валков), поперечную (ось прокатываемой полосы параллельна осям валков) и поперечно-винтовую или "косую" прокатку (оси валков находятся под некоторым углом друг к другу и к оси прокатываемой полосы;

по характеру воздействия валков на полосу и условиям деформации прокатка бывает симметричной и несимметричной. Симметричной прокаткой называют процесс при котором воздействие каждого из валков на прокатываемую полосу является идентичным. Если это условие нарушается процесс следует отнести к несимметричному;

по наличию или отсутствию внешних сил приложенных к концам полосы выделяют свободную и несвободную прокатку. Прокатка называется свободной если на полосу действуют только силы, приложенные со стороны валков. Несвободная прокатка осуществляется с натяжением или подпором концов полосы.

Способ продольной прокатки является наиболее распространенным. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счет сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) калибра между валками. При этом способе прокатки полоса перемещается только вперед, то есть совершает только поступательное движение.

При поперечной прокатке обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движение за счет сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок и других тел вращения.

Поперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок (гильз). Обрабатываемое тело (цилиндрической формы) проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории.

Сортамент — совокупность прокатных профилей, отличающихся по форме и размерам.

Профиль — форма поперечного сечения прокатного изделия.

листовой (лист, полоса (рулон), штрипс):

горячекатаные тонкие (толщина до 4 мм);

горячекатаные толстые (толщина свыше 4 мм);

холоднокатаные;

Профнастил — это стеновой или кровельный материал для наружных ограждений, стен и крыш.

сортовой:

простой (круг, квадрат, шестигранник, полоса плоского сечения);

арматура — это изделие из металла, применяемое для армирования железобетонных конструкций;

фасонный:

общего (массового) потребления (угловой профиль, швеллеры, двутавровые балки и другие);

специального назначения (рельсы железнодорожные широкой и узкой колеи, рельсы трамвайные, профили с/х машиностроения, судостроения, нефтяной и электропромышленности).

Билет 13

Сущность процесса волочения заключается в протаскивании обрабатываемой заготовки через отверстие, размеры которого меньше размеров сечения исходной заготовки. При волочении площадь поперечного сечения заготовки уменьшается, приобретая постоянное сечение по всей длине, а длина увеличивается. Отношение полученной длины l к первоначальной l0 называется вытяжкой.