- •Экстракция Касаткин а.Г. Основные процессы и аппараты химической технологии

- •Процессы экстракции в системах жидкость - жидкость

- •Методы экстракции

- •Дифференциально-контактные экстракторы Распылительные колонны.

- •Полочные колонные экстракторы.

- •Ситчатые колонные экстракторы.

- •Роторно-дисковые экстракторы.

- •Другие колонные экстракторы с мешалками.

- •Пульсационные экстракторы.

- •Центробежные экстракторы

- •Способы растворения и выщелачивания Прямоточный и противоточный процессы растворения и выщелачивания.

- •Устройство экстракционных аппаратов Аппараты с неподвижным слоем твердого материала.

- •Непрерывно действующие аппараты с механическим перемешиванием.

- •Аппараты со взвешенным, или кипящим, слоем

Способы растворения и выщелачивания Прямоточный и противоточный процессы растворения и выщелачивания.

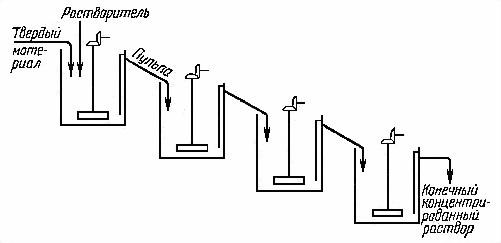

Растворение и выщелачивание проводят в каскаде последовательно соединенных аппаратов с мешалками, через которые пульпа движется самотеком (рис. 12). При работе по такой прямоточной схеме движущая сила процесса постепенно снижается от ступени к ступени, но не в такой степени, как в одном аппарате с мешалкой, где со свежим растворителем смешивается конечный концентрированный раствор. При числе ступеней, обычно не превышающем 3 – 6, в таких установках достигается достаточно высокая степень извлечения.

Рис. 12. Схема непрерывного процесса выщелачивания в каскаде аппаратов с мешалками.

Более эффективным является проведение непрерывных процессов выщелачивания по принципу противотока. При движении твердых частиц навстречу потоку жидкости в батарее аппаратов на конце установки, где вводится свежий растворитель, последний взаимодействует с выщелоченным в значительной степени материалом, а на другом ее конце исходный твердый материал обрабатывается концентрированным раствором. При этом достигается более равномерная работа аппаратов: на конце установки, соответствующем вводу растворителя, удается повысить степень извлечения из глубины пор твердого материала, а на противоположном конце – эффективно использовать концентрированный раствор для экстракции с поверхности кусков (зерен) твердого материала. В итоге повышается концентрация раствора, уменьшается расход растворителя и увеличивается производительность аппаратуры.

В противоточных аппаратах мелкие частицы увлекаются жидкостью в направлении, противоположном движению твердой фазы. В связи с этим два прямоточных аппарата могут быть соединены так, чтобы установка в целом работала по принципу противотока.

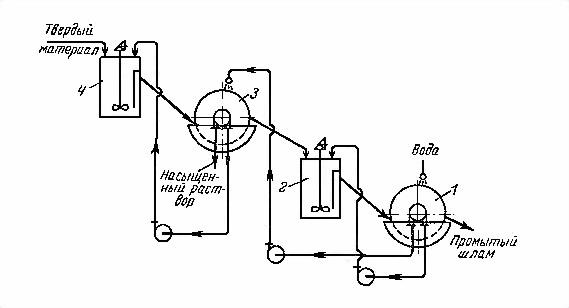

В процессах выщелачивания конечный раствор должен быть отделен от твердого нерастворимого остатка (шлама), который для этой цели подвергают промывке. Промывка производится на фильтрах, центрифугах и отстойниках. В непрерывных процессах выщелачивания обычно применяют противоточные схемы промывки.

Рис. 13. Схема противоточной промывки осадка (шлама) на барабанных вакуум-фильтрах:

1,3 – барабанные вакуум-фильтры; 2 – репульпатор; 4 – выщелачиватель.

Согласно рис. 13, свежая вода или другой растворитель используется сначала для промывки осадка на фильтре 1. Полученные здесь слабоконцентрированные промывные воды направляются в аппарат 2 с мешалкой (репульсатор), где тщательно перемешиваются с поступающим с фильтра 3 осадком и промывают его. Эта операция носит название репульпации. Полученная в аппарате 2 пульпа поступает в фильтр 1, откуда фильтрат подается на промывку осадка в фильтр 3. Промывание воды из фильтра 3 перекачиваются в выщелачиватель 4, где они взаимодействуют в качестве избирательного растворителя с исходным твердым материалом. При описанной противоточной ступенчатой промывке удается использовать указанные выше преимущества противотока.

Устройство экстракционных аппаратов Аппараты с неподвижным слоем твердого материала.

В этих аппаратах скорость движения жидкости при ее фильтровании сквозь слой практически совпадает по величине и направлению со скоростью обтекания.

На решетку загружается слой твердого материала, через который сверху вниз протекает растворитель. При таком направлении движения жидкость равномерно заполняет сечение аппарата и не происходит смешения более концентрированного раствора с раствором низкой концентрации, приводящего к снижению движущей силы. Выгрузку выщелоченного твердого остатка производят периодически, чаще всего гидравлическим способом – вымывая твердый материал из аппарата водой.

При движении жидкости сквозь слой относительно небольшой высоты не удается получить раствор достаточно высокой концентрации. Поэтому для повышения степени извлечения и увеличения производительности применяют герметически закрытые аппараты с ложным днищем, подобные закрытым нутч-фильтрам, получившие название диффузоров.

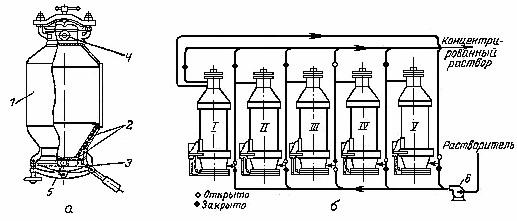

Рис. 14. Схема выщелачивания в батарее диффузоров:

а – диффузор; б – батарея диффузоров (I-V); 1 – корпус; 2 – ложное днище (решетка); 3 – откидное днище; 4 – штуцер для ввода свежего растворителя; 5 – штуцер для отвода конечного (концентрированного) раствора; 6 – насос.

Диффузор (рис. 14, а) состоит из цилиндрического корпуса 1, ложного днища, или решетки, 2 и откидного днища 3. Свежий растворитель поступает через штуцер 4, а конечный раствор удаляется через штуцер 5. Диффузоры соединяются последовательно в батареи и работают под избыточным давлением. При этом растворитель прокачивается одним насосом 6 снизу вверх последовательно через все аппараты батареи, в которых в данный момент происходит выщелачивание. Общее число диффузоров в батарее зависит от скорости процесса и может достигать 10 - 15 и более. В любой рассматриваемый момент один из аппаратов, в котором уже достигнута заданная степень извлечения, отключается на разгрузку выщелоченного материала и загрузку свежим материалом. В это время в остальных аппаратах (исключая один из аппаратов, находящийся обычно в резерве) осуществляется выщелачивание. Периодическая разгрузка выщелоченного материала производится самотеком под давлением через нижний люк, снабженный откидным днищем и ручным (рис. 14, а) или гидравлическим затвором.

Батарея диффузоров работает по принципу противотока, т.е. свежий растворитель взаимодействует с уже в значительной степени выщелоченным материалом. В современных установках смена операций в условиях полунепрерывной работы диффузоров осуществляется автоматически.

Существенным недостатком аппаратов с неподвижным слоем является неравномерность обтекания твердых частиц. Увеличение скорости фильтрования ограничивается уносом мелких частиц жидкостью и значительным возрастанием гидравлического сопротивления. Поэтому такие аппараты постепенно вытесняются аппаратами непрерывного действия.