- •8. Описание технологических и аппаратурных схем производства и отдельных стадий процесса

- •Вр.1 Получение стерильного сжатого воздуха

- •1. Вр.1.1. Предварительная обработка воздуха

- •2. Вр.1.2. Очистка сжатого воздуха в головном фильтре

- •3. Вр.1.3. Очистка сжатого воздуха в промежуточном воздушном фильтре

- •4. Вр.1.4. Очистка сжатого воздуха в индивидуальном воздушном фильтре

- •8.1.4.1. Вр.1.4.1. Подготовка индивидуальных воздушных фильтров

- •8.2. Вр.2. Получение стерильного пеногасителя

- •8.3. Вр.3.Биологический контроль качества сырья

- •Вр.4.Хранение и предварительная обработка сырья

- •8.5. Вр.5 Подготовка приточного воздуха

- •8.6. Вр.6 Подготовка персонала к работе

- •8.7. В.Р.7 Подготовка технологической одежды

- •8.8. Вр.8 Приготовление растворов антисептиков

- •8.8.2 Вр 8.2 Приготовление рецептуры «с» 4

- •8.8.3 Вр8.3 Приготовление раствора перекиси водорода и моющего средства «Прогресс»

- •8.9. Вр.9 Подготовка производственных помещений

- •8.10. Вр.10 Подготовка оборудования

- •Тп.1 Выращевание посевного материала

- •Тп.2 Выращивание посевного материала в инокуляторе

- •Тп.3 Выращевание вегетативного посевного материала в посевном аппарате

- •Тп.4 Биосинтез леворина

- •Тп.5 Коагуляция и фильтрация культуральной жидкости

- •9.Технико-экономическое обоснование исходных данных

- •9.1. Планирование работ по ремонту основного технологического оборудования

- •Организация планово-предупредительного ремонта ведущего технологического оборудования

- •9.2. Общий выход целевого продукта

- •Общий выход целевого продукта на всех стадиях технологического процесса

- •9. 3. Время цикла работы ферментатора, посевного аппарата, инокулятора Обоснование времени цикла работы инокулятора

- •Обоснование времени цикла работы посевного аппарата

- •Обоснование времени цикла работы ферментатора

- •Расчет вместимости и числа ферментаторов, посевных аппаратов и инокуляторов

- •Расчет количества посевных аппаратов и их вместимость

- •Расчет количества инокуляторов и их вместимость

- •Материальные расчеты

- •11.1 Материальный баланс стадии тп.2.2 приготовления и стерилизации питательной среды для инокуляторов

- •Материальный баланс стадии тп.2 выращивания вегетативного посевного материала в инокуляторе

- •Материальный баланс стадии тп. 3.2 приготовления и стерилизации питательной среды посевного аппарата

- •Материальный баланс стадии тп.3 выращивания вегетативного посевного материала в посевном аппарате

- •Материальный баланс стадии тп. 4.3 приготовления и стерилизации питательной среды для ферментаторов

- •Материальный баланс стадии тп.4.2 приготовления и стерилизации

- •40% Раствора зеленой патоки

- •Материальный баланс стадии тп.4 Биосинтеза леворина

- •Материальный баланс стадии тп.5 коагуляции и фильтрации культуральной жидкости леворина с получением мицелиально-перлитовой массы

- •Расчет и подбор основного и вспомогательного технологического оборудования

- •Спецификация оборудования

- •Тепловые расчеты

- •13.1.Тепловой баланс процесса ферментации леворина

- •13.2 Тепловой расчет процесса стерилизации и охлаждения пустого ферментатора

- •14. Автоматизация технологических процессов

- •Перечень важнейших контрольных точек

- •Контролируемые параметры и системы

- •15. Безопасность производства

- •15.1.Характеристика токсичных и пожароопасных свойств веществ и материалов Токсичные свойства сырья, вспомогательных веществ, полупродуктов, готового продукта и отходов производства

- •Пожаро-взрывоопасные свойства сырья, полупродуктов, готового продукта и отходов производства Газы и жидкости

- •Пожаровзрывоопасные свойства веществ. Твердые продукты.

- •15.2 Взрывопожаробезопасность технологического процесса. Категорирование технологического оборудования по взрывоопасности

- •Защита от статического электричества

- •Категории производственных помещений по взрывопожарной и пожарной опасности

- •Классификация помещений по пэу для подбора электрооборудования

- •Характеристика установленного электрооборудования

- •15.3. Безопасность технологического процесса и оборудования

- •15.4 Производсвтенная санитария Характеристика вредных производственных факторов

- •Обеспечение гигиенических норм производственных факторов

- •Вентиляция и отопление производственных помещений

- •Санитарная характеристика производственного процесса, спецодежда и средства индивидуальной защиты

- •16. Охрана окружающей среды

- •Образование и характеристика выбросов.

- •16.1 Расчет общего объема потока выбросов из инокулятора, посевного аппарата и ферментатора

- •16.1.2 Расчет фактических выбросов воздуха из аппаратов

- •16.1.3 Диаметр источника выброса d, м

- •16.2. Образование и характеристика сточных вод

- •16.3 Образование и характеристика отходов

- •Характеристика отходов

- •Расчет класса опасности отработанного фильтровального материала

- •Экологические показатели проекта

- •17. Архитектурно-строительная часть

- •17.1. Объемно-планировочное и конструктивное решение производственного здания

- •17.1.1. Компоновка здания

- •Характеристика некоторых вспомогательных помещений, расположенных в производственном здании

- •16.1.2. Основные технико-экономические показатели проектируемого производства

- •17.1.3. Конструктивное решение производственного здания

- •17.1.4. Конструктивные элементы производственного здания

- •17.1.5. Компоновка оборудования

- •17.1.6. Расчет количества санитарно- технического оборудования

- •18. Экономическая часть

- •18.1.3 Расчет сметы капитальных затрат, необходимых для реализации проекта

- •Сводная смета капитальных затрат на техническое перевооружение проектируемого объекта

- •18.2. Планирование текущих затрат на производство и реализацию леворина

- •18.2.1 Расчет материальных затрат

- •Расчет материальных затрат

- •18.2.2 Планирование фонда оплаты труда и величины страховых взносов во внебюджетные фонды

- •Планирование годового фот и величины страховых взносов во внебюджетные фонды

- •18.2.3 Расчет амортизационных отчислений

- •Расчет амортизационных отчислений

- •18.2.4 Расчет сметы текущих затрат на производство и реализацию проектируемой продукции

- •Смета годовых текущих затрат на производство реализацию леворина

- •18.3 Планирование затрат на формирование оборотного капитала

- •Расчет потребности в оборотных средствах

- •18.4 Расчет технико-экономических показателей эффективности фармацевтического производства

- •18.5. Оценка экономической эффективности инвестиционного проекта

- •Расчет денежных потоков инвестиционного проекта

- •Определение внутренней нормы доходности

- •Результаты оценки экономической эффективности инвестиционного проекта производства леворина

- •19. Заключение

13.2 Тепловой расчет процесса стерилизации и охлаждения пустого ферментатора

Стерелизация пустого аппарата производят только острым паром ( через барботер).

Тепловой баланс процесса стерилизации пустого ферментатора острым паром рассчитывается по уравнению:

Qостр. пара = Q апп. + Qизол.+ Q потерь ЛК +Q конд.,

где: Q апп. – количество теплоты, затрачиваемое на нагрев аппарата, кДж;

Q изол - количество теплоты, затрачиваемое на нагрев изоляции, покрывающей аппарат, кДж;

Q потерь ЛК. - количество теплоты, выделяющееся в окружающую среду (потери за счет лучеиспускания и конвекции), кДж;

Q конд. - количество теплоты, выделяемое при конденсации острого пара, кДж.

Определяем количество теплоты, затрачиваемое на нагрев аппарата, кДж:

Qапп.

=

![]() ,

,

где: m апп. – масса аппарата, кг;

m апп = 5250 кг;

С апп. – удельная теплоемкость материала аппарата, кДж/кг ∙ К; [1,стр.528]

С апп = 0,5 кДж/кг ∙ К – удельная теплоемкость стали;

tстер = 140 оС – температура стерилизации ферментатора; [по д.з]

tнач = 30 оС – температура начальная. [по д.з]

Qапп. = 5250 ∙ 0,5 (140 – 30) = 288750 кДж

Определяем количество теплоты, затрачиваемое на нагрев изоляции, кДж:

Q

изол =

![]() ,

,

где: mизол. – масса изоляции аппарата, кг;

С изол. – теплоемкость изоляции, принимаем равной 1,47 кДж/кг ∙ К; [1,стр.528]

t нач. изол. = t цеха = 20 оС – температура изоляции начальная, принимаем равной температуре цеха; [по д.з]

t ср. изол – средняя температура изоляции.

mизол = Fизол. ∙ δизол. ∙ ρизол.,

где: Fизол. - поверхность изоляции аппарата, м2;

δизол – толщина изоляции, равная от 0,05 до 0,1 м, принимаем равной 0,07 м;

ρизол – плотность изоляции, кг/м3;

ρизол = 1380 кг/м3, (в качестве материала изоляции принимаем текстолит) [1,стр.528]

Fизол. = 1,3 F руб.,

где: F руб – поверхность рубашки (теплообмена), м2, определяем по каталогу. [7]

Fизол. = 1,3 ∙ 18,5 = 24,05 м2

mизол = 24,05 ∙ 0,07 ∙ 1380 = 2323,23 кг

t

ср. изол

=

![]() ,

,

где: t изол. вн. – внутренняя температура стенки, оС;

t изол. вн = t стенки сос ст.изол. = t стер. = 140 оС; [по д.з]

t изол. нар. – температура наружной изоляции, принимаем равной 30 оС.

t

ср. цеха

=

![]() оС

оС

Q

изол =

![]() кДж

кДж

Определяем количество теплоты, выделяющееся в окружающую среду (потери эа счет лучеиспускания и конвекции), кДж:

Q

пот. =

![]()

![]() ,

,

где:

![]() общий коэффициент теплоотдачи

лучеиспусканием и конвекцией, Вт/м2∙К;

общий коэффициент теплоотдачи

лучеиспусканием и конвекцией, Вт/м2∙К;

Fизол. = 24,05 м2 - поверхность изоляции аппарата, м2;

![]() время,

за которое пар расходуется на компенсацию

теплопотерь, с.

время,

за которое пар расходуется на компенсацию

теплопотерь, с.

![]() ,

,

где:

![]() время

на нагрев аппарата;

[по д.з]

время

на нагрев аппарата;

[по д.з]

![]() время

выдержки, если идет расчет не по слабым

точкам то

время

выдержки, если идет расчет не по слабым

точкам то![]() принимаем 30-40 мин.

принимаем 30-40 мин.

![]() мин

= 3600сек

мин

= 3600сек

![]()

где:![]() разность

температур наружного воздуха и наружного

слоя изоляции.

разность

температур наружного воздуха и наружного

слоя изоляции.

![]()

![]() Вт/м2∙К

Вт/м2∙К

Q

пот. =

![]() Дж

Дж

Определяем количество теплоты, выделяемое при конденсации острого пара, кДж:

Q

конд.. =![]() ,

,

где: m конд. = 1133,38 кг - масса конденсата, кг (cтр. материальный баланс приготовления и стерилизации питательной среды для ферментации стадии ТП.);

i конд. – удельная энтальпия сконденсированного пара, принимается по давлению пара,

i конд = 589,5 кДж/кг [1,стр.548]

Q

конд.. =![]() кДж

кДж

Qостр. пара = 288750 + 221984,63+ 9038,95 +668127,5 = 1187901,08 кДж

Масса острого пара, кг:

![]() ,

,

где: : i п – удельная энтальпия насыщенного водяного пара, принимается по давлению пара;

i п = 2730 кДж/кгж; [1 стр. 549]

i конд. – удельная энтальпия сконденсированного пара, принимается по давлению пара,

i конд = 588,9 кДж/кг [1,стр.548]

![]() кг

кг

Уравнение теплового баланса охлаждения пустого аферментатора после стерилизации.

![]()

воздухом

воздухом

![]() водой

водой![]()

Q охл. = Q охл. апп. + Q изол. - Q пот. .,

где: Q охл.апп. – количество теплоты, затрачиваемое на охлаждение аппарата, кДж;

Q изол - количество теплоты, затрачиваемое на охлаждение изоляции, покрывающей аппарат, кДж;

Q пот. – количество теплопотерь при охлаждении, кДж.

Количество теплоты, затрачиваемое на охлаждение аппарата, кДж:

Qохл

.апп.

=

![]() ,

,

где: m апп. – масса аппарата, кг;

m апп = 5250 кг;

С ст. – удельная теплоемкость материала аппарата, кДж/кг ∙ К;

С ст = 0,5 кДж/кг ∙ К – удельная теплоемкость стали; [1,стр.528]

tнач = 80 оС – температура до которой аппарат охлаждают стерильным сжатым воздухом; [по д.з]

tкон = 35 оС – температура до которой аппарат охлаждают водой. [по д.з]

Qапп.

= 5250 ∙ 0,5 (80 – 35) = 118,125![]() кДж

кДж

Количество теплоты, затрачиваемое на охлаждение изоляции, покрывающей аппарат, кДж:

Q

изол =

![]() ,

,

где: mизол. =2323,23 кг – масса изоляции аппарата, кг;

С изол. – теплоемкость изоляции, принимаем равной 1,47 кДж/кг ∙ К; [1,стр.528]

t цеха = 20 оС – температура цеха; [по д.з]

t ср. изол – средняя температура изоляции.

t

ср. изол

=

![]()

Q

изол =

![]()

Количество теплопотерь при охлаждении, Дж:

Потери составляют 2-5% от количества теплоты на охлаждение ферментатора.

Q

охл.

=

118,125![]() .

+ 119,53

.

+ 119,53

![]() -

0,05

Q

охл.

-

0,05

Q

охл.

1,05 Q охл.=237,655

Q

охл.=226,34![]() кДж

кДж

Масса воды на охлаждение ферментатора, кг:

![]()

где:

![]() 4,19

– теплоемкость воды;

[1,стр.537]

4,19

– теплоемкость воды;

[1,стр.537]

![]() температура

воды, выходящая из рубашки (средняя).

температура

воды, выходящая из рубашки (средняя).

![]() ,

,

где:

![]() средняя

температура по поверхности теплообмена,

разность температур между холодным и

горячим теплоносителем ( средний

температурный напор), оС;

средняя

температура по поверхности теплообмена,

разность температур между холодным и

горячим теплоносителем ( средний

температурный напор), оС;

Принимаем

начальную температуру воды

![]() ,

пусть вода нагревается на 3оС.

,

пусть вода нагревается на 3оС.

Тогда Θ2 = 18 + 3 = 21 оС

![]() оС

> 3

оС

→ вода выбрана правильно.

оС

> 3

оС

→ вода выбрана правильно.

Рассчитаем константу А для данного процесса теплообмена:

А=![]() =

=![]()

![]()

![]()

![]()

![]()

![]() ≤49оС

≤49оС

![]() вода выбрана правильно.

вода выбрана правильно.

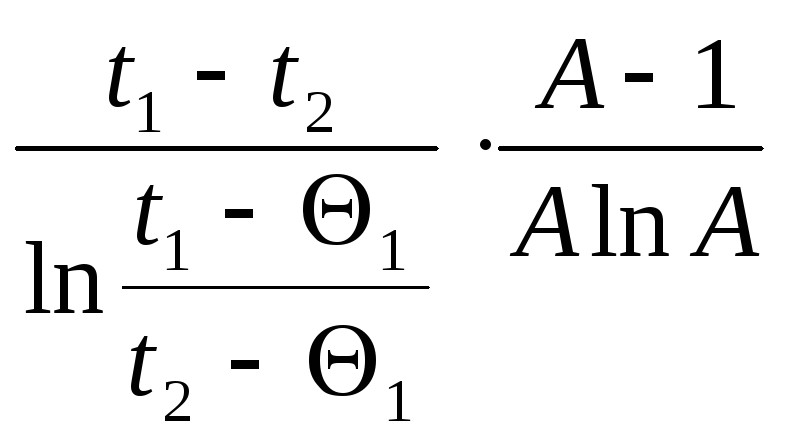

Δtср=

![]()

![]() кг

кг

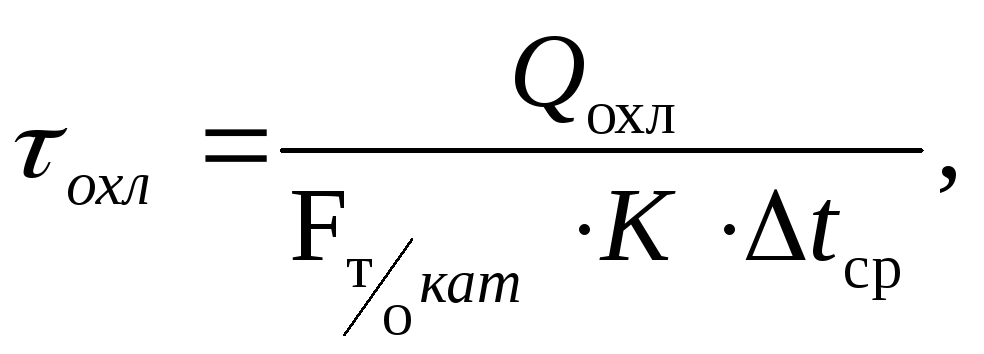

Расчет поверхности теплообмена, м2:

F

т/о

=

![]() ,

,

где: Qохл. – количество теплоты, которое необходимо отвести в процессе охлаждения, кДж;

K – коэффициент теплопередачи, Вт/м2 ∙ К; (принимаем К = 360 Вт/м2 ∙ К);

τ охл. = τ нагр – время, за которое происходит охлаждение аппарата, с, (принимаем τ нагр = 30 мин= 1800 сек); [по д.з]

![]() температура

по поверхности теплообмена, разность

температур между холодным и горячим

теплоносителем ( средний температурный

напор), оС.

температура

по поверхности теплообмена, разность

температур между холодным и горячим

теплоносителем ( средний температурный

напор), оС.

F

т/о

=

![]() <

<![]() =18,5м2

=18,5м2

![]() времени

наохлаждение достаточно.

времени

наохлаждение достаточно.

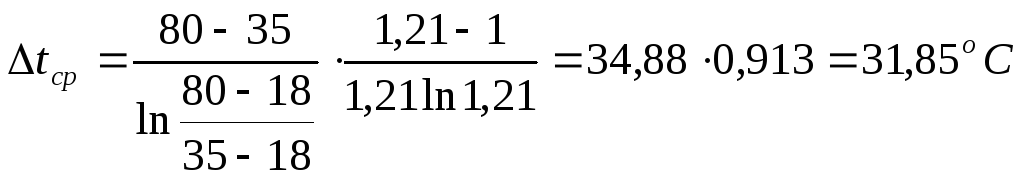

Время необходимое на охлаждение, ч:

где: Qохл. – количество теплоты, которое необходимо отвести в процессе охлаждения, кДж;

K – коэффициент теплопередачи, Вт/м2 ∙ К; (принимаем К = 360 Вт/м2 ∙ К);

![]() температура

по поверхности теплообмена, разность

температур между холодным и горячим

теплоносителем ( средний температурный

напор), оС.

температура

по поверхности теплообмена, разность

температур между холодным и горячим

теплоносителем ( средний температурный

напор), оС.

![]()