- •Аппаратура для биотехнологического производства. Биореакторы

- •1. Технологический регламент производства лекарственных сред

- •2. Блок-схема биотехнологического производства

- •Последовательность технологических операций представлена на рисунке 2:

- •3 . Подготовительные операции биотехнологического производства

- •4. Биореакторы (ферментеры). Обвязка ферментера

- •5. Процесс ферментации. Способы ферментации

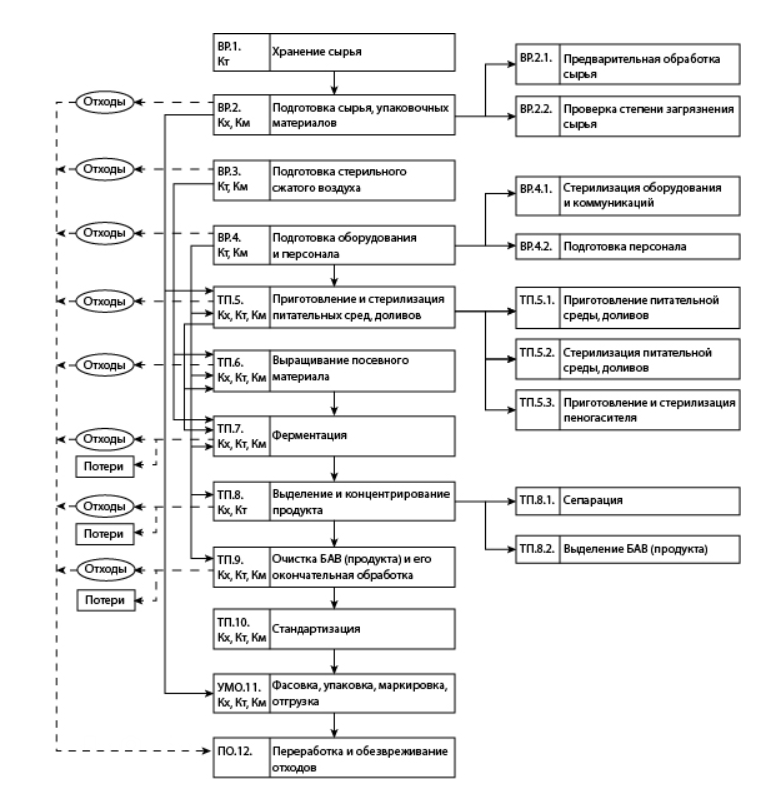

2. Блок-схема биотехнологического производства

Общая схема технологического процесса должна наглядно (графически в виде блок-схемы) отображать последовательность выполнения работ в данном производстве по стадиям и операциям с указанием основных точек поступления сырья и материалов, получения промежуточных продуктов, точек технологического контроля, мест образования отходов, сточных вод, выбросов в атмосферу, систем очистки и утилизации. На схеме рекомендуется выделять критические процессы. Общую технологическую схему производства представляют в виде блок- схемы. Различают технологические схемы двух видов:

- технологическая блок-схема производства;

- технологические схемы отдельных стадий производства.

В технологической блок-схеме должны быть отображены функциональная связь и сущность производственных процессов и их последовательность, а также указаны виды контроля на каждой стадии. Блок-схема составляется по стадиям технологического процесса с указанием мест образования промежуточных и конечных продуктов, а также потерь целевого продукта. На схеме отображают места образования отходов, сточных вод, выбросов. Графически стадии производства изображают в прямоугольниках с указанием параметров контроля. Каждая стадия производства должна иметь индекс, название и порядковый номер (рисунок 1).

В технологической схеме используются следующие условные обозначения стадий (индексы):

«ВР» – стадии вспомогательных работ;

«ТП» – стадии основного технологического процесса;

«ОБО» – стадии обезвреживания отходов;

«ОБВ» – стадии обезвреживания технологических и вентиляционных выбросов в атмосферу;

«УМО» – стадии упаковки, маркировки, отгрузки готового продукта;

«ПО» – стадии переработки и обезвреживания отходов.

Стадии по ходу технологического

процесса имеют сквозную нумерацию

независимо от их индекса. Стрелки,

соединяющие элементы, демонстрируют

последовательность выполнения и

взаимосвязь стадий, а также направление

движения

материальных потоков.

движения

материальных потоков.

Последовательность технологических операций представлена на рисунке 2:

3 . Подготовительные операции биотехнологического производства

Подготовка воздуха заключается в его стерилизации путем пропускания через мембранные фильтры с размером пор менее 0,45 мкм (стерилизующая фильтрация).

Подготовку воды проводят в 4 стадии: 1) удаление механических загрязнений на префильтре (пористое стекло, электрокоагуляция); 2) очистка от органических примесей на активированном угле; 3) деионизация с использованием анионитов и катионитов; 4) стерилизация на мембранных фильтрах с размером пор от 0,22 до 0,45 мкм.

Для стерилизации питательных сред используют периодическую (для некоторых термолабильных компонентов – витамины, гормоны) и непрерывную термическую стерилизацию под давлением и стерилизующую фильтрацию.

Перед работой ферментеры моют с применением моющих и дезинфицирующих средств и стерилизуют острым паром под давлением.

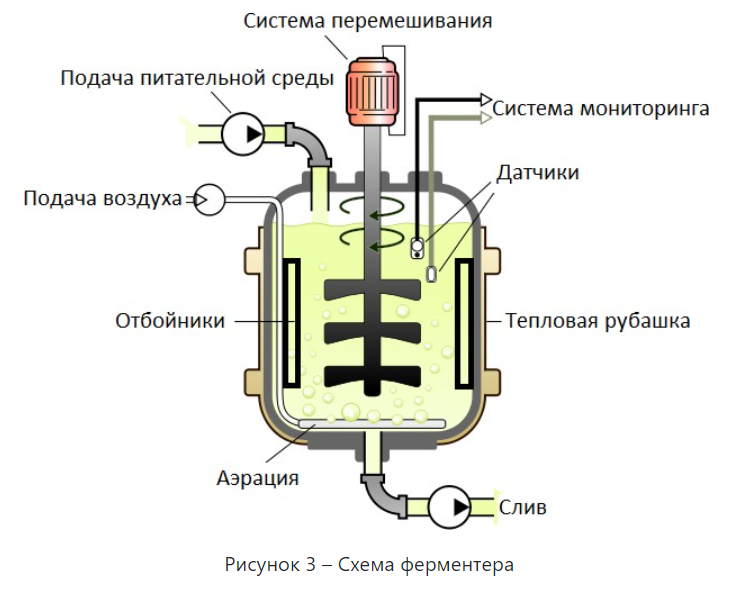

4. Биореакторы (ферментеры). Обвязка ферментера

Биореактор – это аппарат для проведения ферментации и в тоже время –это техногенная экологическая ниша. Существует такое название как «обвязка ферментера», представляющая все основные рабочие узлы этого аппарата (рисунок 3):

мешалка, для равномерного распределения всех продуктов

среды;

тепловая рубашка для обогрева;

отбойники, препятствующие образованию «мертвых зон» – недоступных зон для регулирования ферментационного процесса;

слив для культуральной жидкости для последующего выделения целевого продукта;

барботер с воздухом для аэрации процесса ферментации;

клапаны для входа и выхода воздуха;

входное отверстие для загрузки ферментера.

Биореакторы классифицируются на твердофазные (среда плотная, вязкая или полужидкая) и жидкофазные (среда жидкая). Твердофазные реакторы подразделяются на биореактор типа лотка, биореактор типа вращающегося барабана, качающийся биореактор, биореактор с мешалкой, воздушный биореактор с псевдоожиженым слоем.

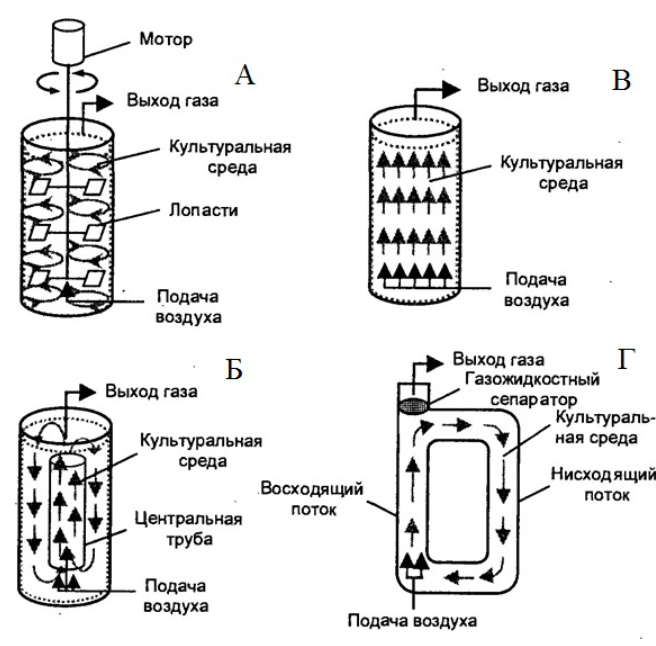

Различают:

–биореакторыс механическим перемешиванием;

–барботажные колонны (для перемешивания через биореактор пропускают воздух);

–эрлифтные реакторы (перемешивание обеспечивается внутренней или внешней циркуляцией культуральной среды за счет потока воздуха. При этом между верхними и нижними слоями культуральной жидкости создается градиент плотности).

В биореакторах

с механическим перемешиванием воздух

подается под давлением через разбрызгиватель

(кольцо с множеством маленьких отверстий).

При этом образуются мелкие пузырьки

воздуха и за счет механического

перемешивания (при помощи мешалок)

обеспечивается их равномерное

распределение (рисунок 4).

В биореакторах

с механическим перемешиванием воздух

подается под давлением через разбрызгиватель

(кольцо с множеством маленьких отверстий).

При этом образуются мелкие пузырьки

воздуха и за счет механического

перемешивания (при помощи мешалок)

обеспечивается их равномерное

распределение (рисунок 4).

Рисунок

4 – Схемы реакторов различных типов: А

– реактор с механическим перемешиванием,

Б – эрлифтный реактор с внутренней

циркуляцией, В – барботажная колонна,

Г – эрлифтный реактор с внешней

циркуляцией. Стрелками обозначено

направление движения культуральной

среды

Рисунок

4 – Схемы реакторов различных типов: А

– реактор с механическим перемешиванием,

Б – эрлифтный реактор с внутренней

циркуляцией, В – барботажная колонна,

Г – эрлифтный реактор с внешней

циркуляцией. Стрелками обозначено

направление движения культуральной

среды

В барботажных колоннах перемешивание происходит равномерно по всему объему восходящими потоками воздуха, что делает их более экономичными. Отсутствие мешалки предотвращает попадание в среду микроорганизмов. Не возникает сильных гидродинамических возмущений. Недостатки: по мере подъема мелкие пузырьки укрупняются, что делает их распределение неравномерным; сильное пенообразование.

В эрлифтных биореакторах воздух подают в нижнюю часть вертикального канала. Поднимаясь, воздух увлекает за собой жидкость к верхней части канала, где расположен газожидкостный сепаратор. Деаэрированная жидкость опускается по другому вертикальному каналу ко дну биореактора и процесс повторяется. Существуют два типа: 1) с внутренней циркуляцией – имеется центральная труба, которая обеспечивает циркуляцию жидкости; 2) с внешней циркуляцией – среда проходит через отдельные независимые каналы.