- •Глава 16. Адсорбция, экстрагирование и ионный обмен

- •16.1. Общие сведения

- •16.2. Виды адсорбентов и их характеристики

- •16.3. Равновесие при адсорбции

- •16.4. Кинетика периодической адсорбции

- •16.5. Непрерывная адсорбция

- •16.6. Десорбция

- •16.7. Устройство и принципы действия адсорбционных аппаратов

- •16.8. Расчет адсорберов

- •16.9. Экстрагирование

- •16.10. Ионный обмен

- •Контрольные вопросы к главе 16

- •Вопросы для обсуждения

16.7. Устройство и принципы действия адсорбционных аппаратов

Аппараты, в которых осуществляется процесс адсорбции, называются адсорберами. По состоянию слоя адсорбента в аппарате адсорберы можно разделить на три группы: 1 – адсорберы с неподвижным слоем адсорбента (аппараты периодического действия); 2 – адсорберы с псевдоожиженным слоем адсорбента; 3 – адсорберы с движущимся плотным слоем адсорбента. Последние две группы относятся к аппаратам непрерывного действия.

Адсорбер периодического действия с неподвижным слоем адсорбента. На рис. 16.5 представлена схема вертикального адсорбера с неподвижным слоем адсорбента. Кроме вертикальных применяются также горизонтальные и кольцевые адсорберы [1, 3], используемые, как правило, при больших расходах газа (более 30000 м3/ч). Периодические процессы часто осуществляют в четыре стадии.

-

Рис. 16.5. Адсорбер с неподвижным слоем адсорбента:

1 – корпус;

2

штуцер для подачи исходной газовой

смеси (при адсорбции) и воздуха (при

сушке и охлаждении);

штуцер для подачи исходной газовой

смеси (при адсорбции) и воздуха (при

сушке и охлаждении);3

штуцер для отвода очищенного газа

(при адсорбции) и воздуха (при сушке

и охлаждении);

штуцер для отвода очищенного газа

(при адсорбции) и воздуха (при сушке

и охлаждении);4

барботер при подаче острого водяного

пара при десорбции;

барботер при подаче острого водяного

пара при десорбции;5

штуцер для отвода водяного пара при

десорбции;

штуцер для отвода водяного пара при

десорбции;6

штуцер для отвода конденсата водяного

пара;

штуцер для отвода конденсата водяного

пара;7

люк для загрузки адсорбента;

люк для загрузки адсорбента;8

люки для выгрузки адсорбента;

люки для выгрузки адсорбента;9

слой адсорбента;

слой адсорбента;10

колосниковая решетка, на которую

насыпан адсорбент.

колосниковая решетка, на которую

насыпан адсорбент.

Первая

стадия

![]() собственно адсорбция, т.е. насыщение

адсорбента поглощаемым компонентом.

Исходная газовая смесь подается в корпус

1 аппарата через штуцер 2, проходит через

слой адсорбента 9 и очищенные газы

выходят через штуцер 3.

собственно адсорбция, т.е. насыщение

адсорбента поглощаемым компонентом.

Исходная газовая смесь подается в корпус

1 аппарата через штуцер 2, проходит через

слой адсорбента 9 и очищенные газы

выходят через штуцер 3.

Вторая

стадия

![]() десорбция поглощенного компонента из

адсорбента. Подача исходной смеси газов

прекращается, и в аппарат подается

водяной пар через барботер 4. Смесь паров

десорбированного компонента и воды

удаляется через штуцер 5. Конденсат

водяного пара отводится из аппарата

после десорбции через штуцер 6.

десорбция поглощенного компонента из

адсорбента. Подача исходной смеси газов

прекращается, и в аппарат подается

водяной пар через барботер 4. Смесь паров

десорбированного компонента и воды

удаляется через штуцер 5. Конденсат

водяного пара отводится из аппарата

после десорбции через штуцер 6.

Третья

стадия

![]() сушка адсорбента. Перекрывается вход

и выход водяного пара, после чего влажный

адсорбент сушится горячим воздухом,

поступающим в аппарат через штуцер 2 и

выходящим из аппарата через штуцер 3.

сушка адсорбента. Перекрывается вход

и выход водяного пара, после чего влажный

адсорбент сушится горячим воздухом,

поступающим в аппарат через штуцер 2 и

выходящим из аппарата через штуцер 3.

Четвертая

стадия

![]() охлаждение адсорбента. Прекращается

подача горячего воздуха, после чего

адсорбент охлаждается холодным воздухом,

поступающим в аппарат через штуцер 2 и

выходящим через штуцер 3.

охлаждение адсорбента. Прекращается

подача горячего воздуха, после чего

адсорбент охлаждается холодным воздухом,

поступающим в аппарат через штуцер 2 и

выходящим через штуцер 3.

По окончании четвертой стадии цикл работы аппарата начинается снова со стадии адсорбции. Загрузку и выгрузку адсорбента производят периодически через люки 7 и 8.

На рис. 16.6 показан постадийный график работы двух адсорберов периодического действия в схеме установки непрерывного действия.

Рис. 16.6. График работы двух адсорберов

В данном случае время собственно адсорбции tаравно сумме времени стадий десорбцииtд, сушкиtcи охлажденияt0, т.е.

![]() (16.20)

(16.20)

Если продолжительность стадий десорбции, сушки и охлаждения превышает продолжительность стадии адсорбции, то непрерывность работы установки достигается применением большего числа адсорберов.

Адсорбер

с псевдоожиженным слоем адсорбента.На рис. 16.7 показана схема адсорбера

непрерывного действия с псевдоожиженным

слоем адсорбента. Работает адсорбер

следующим образом. Исходная газовая

смесь поступает в аппарат через штуцер

5, проходит через газораспределительную

решетку 2 и создает псевдоожиженный

слой (разд. 5.5.5) адсорбента 8. Адсорбент

поглощает из газовой смеси адсорбтив,

а очищенные газы входят в сепаратор 3,

где очищаются от уносимых потоком газа

частиц адсорбента, далее очищенные газы

выходят из аппарата через штуцер 4. В

аппарат непрерывно подается свежий

адсорбент по трубе 6 и непрерывно из

него отводится отработанный адсорбент

по трубе 7. В случае, если заданной степени

очистки в одном аппарате достигнуть

нельзя, то устанавливается последовательно

несколько аппаратов либо используются

многоступенчатые адсорберы (см. рис.

17.15). В самом адсорбере (аппарате) протекает

только стадия адсорбции, а регенерация

отработанного адсорбента проводится

в других аппаратах, которые на приведенной

схеме не показаны. Недостатками

одноступенчатого адсорбера с

псевдоожиженным слоем адсорбента по

сравнению с неподвижным являются его

более высокое гидравлическое сопротивление,

повышенные требования к механической

прочности адсорбента и неоднородность

времени пребывания различных частиц

адсорбента в аппарате. Структура их

потока близка к модели идеального

смешения, вследствие чего частицы с

малым временем пребывания не насытятся

адсорбатом, а с большим![]() часть времени после насыщения будут

находиться в аппарате в качестве балласта

(энергия для поддержания их в псевдоожиженном

состоянии будет тратиться впустую). Для

устранения данного недостатка применяются

многоступенчатые адсорберы аналогичные

многоступенчатым сушилкам (рис. 17.15),

структура потока в которых может

описываться ячеечной моделью с числом

ячеек приблизительно соответствующем

количеству ступеней. Преимуществами

адсорберов с псевдоожиженным слоем

являются непрерывность работы, доступность

всей поверхности каждой частицы для

массообмена, большие коэффициенты

массоотдачи в газовой фазе.

часть времени после насыщения будут

находиться в аппарате в качестве балласта

(энергия для поддержания их в псевдоожиженном

состоянии будет тратиться впустую). Для

устранения данного недостатка применяются

многоступенчатые адсорберы аналогичные

многоступенчатым сушилкам (рис. 17.15),

структура потока в которых может

описываться ячеечной моделью с числом

ячеек приблизительно соответствующем

количеству ступеней. Преимуществами

адсорберов с псевдоожиженным слоем

являются непрерывность работы, доступность

всей поверхности каждой частицы для

массообмена, большие коэффициенты

массоотдачи в газовой фазе.

|

|

Рис. 16.7. Адсорбер с псевдо-ожиженным слоем адсорбента: 1 – корпус; 2 –газораспределительная решетка; 3 – сепаратор; 4 – штуцер для отвода очищенных газов; 5 – штуцер для подвода исходной газовой смеси; 6 – труба для подвода свежего адсорбента; 7 – труба для отвода отработанного адсорбента; 8 – псевдоожиженный слой адсорбента.

|

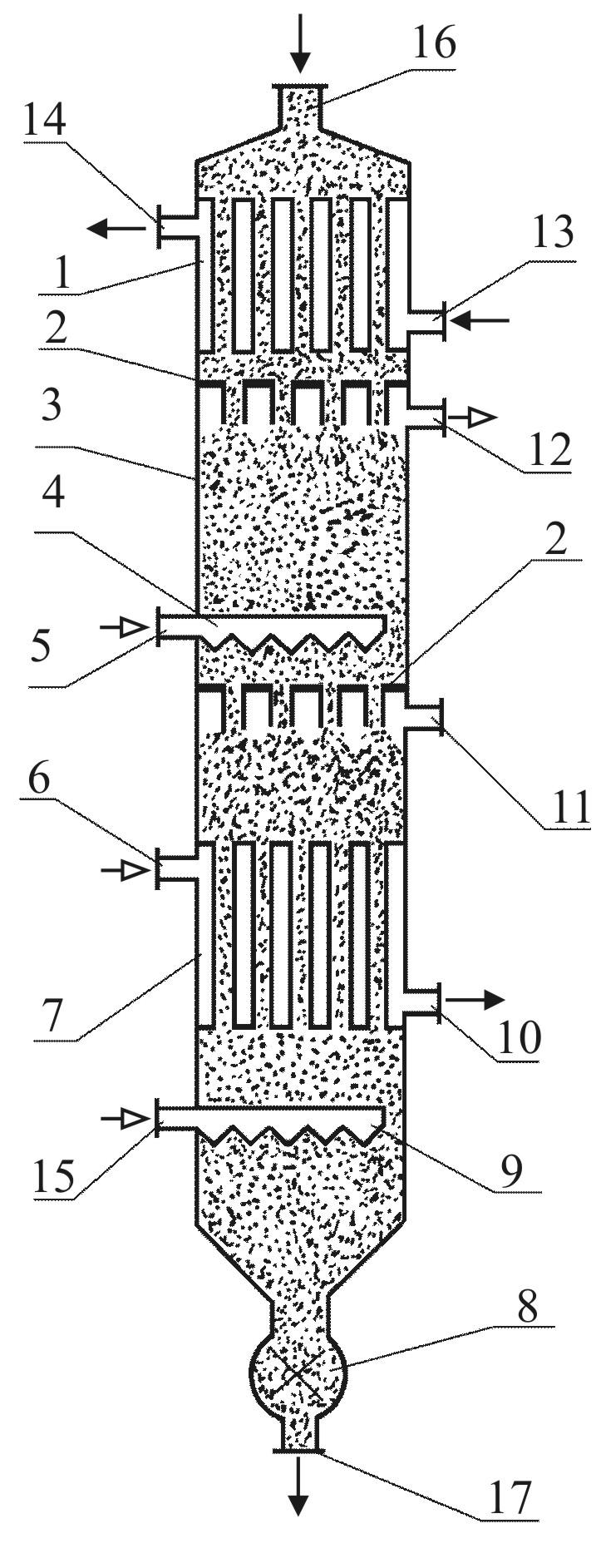

Адсорбер непрерывного действия с движущимся плотным слоем адсорбента.На рис. 16.8 приведена схема адсорбера непрерывного действия с движущимся плотным слоем зернистого адсорбента. Адсорбер представляет собою колонну, в которую встроены холодильник 1, подогреватель 7 и распределительные тарелки 2. Зернистый адсорбент, вводимый в аппарат, движется сверху вниз, скорость движения его регулируется внизу затвором-отводником 8.

-

Рис. 16.8. Адсорбер с движущимся плотным слоем адсорбента:

1

холодильник;

холодильник;2 – распределительные тарелки;

3

адсорбционная секция;

адсорбционная секция;4 – распределительное устройство для исходной газовой смеси;

5

патрубок для исходной газовой смеси;

патрубок для исходной газовой смеси;6,10

патрубки для входа и выхода горячего

теплоносителя;

патрубки для входа и выхода горячего

теплоносителя;7

подогреватель десорбционной секции;

подогреватель десорбционной секции;8 – затвор-отводник адсорбента;

9 – распределительное устройство для острого водяного пара;

11

патрубок для отвода водяного пара с

продуктами десорбции;

патрубок для отвода водяного пара с

продуктами десорбции;12

патрубок для отвода очищенных газов;

патрубок для отвода очищенных газов;13, 14

патрубки для ввода и вывода охлаждающей

воды;

патрубки для ввода и вывода охлаждающей

воды;15 – патрубок для ввода острого водяного пара;

16

патрубок для ввода очищенного

абсорбента;

патрубок для ввода очищенного

абсорбента;17

патрубок для отвода влажного очищенного

адсорбента.

патрубок для отвода влажного очищенного

адсорбента.

Распределительные тарелки в адсорбере служат для равномерного распределения адсорбента по поперечному сечению аппарата и препятствуют переходу газовой фазы из одной зоны в другую. Холодильник 1 предназначен для охлаждения нагретого регенерированного адсорбента, который движется по трубкам, а в межтрубном пространстве движется холодная вода. Подогревание десорбционной зоны 7 применяется для нагревания адсорбента в процессе десорбции.

Адсорбент движется по трубам, а в межтрубное пространство поступает горячий теплоноситель. При движении сверху вниз адсорбент вначале охлаждается до указанной температуры в трубах холодильника 1 и через распределительную тарелку поступает в адсорбционную секцию 3. Здесь он взаимодействует с исходной газовой смесью, которая поступает из распределительного устройства 4 и движется противотоком к направлению движения адсорбента, т.е. вверх. Очищенные от поглощаемого компонента газы выходят через штуцер 12. Адсорбент же через распределительную тарелку 2 поступает в зону десорбции, проходит через трубки подогревателя 7, где нагревается. Противотоком по отношению к адсорбенту движется вытесняющее вещество (острый водяной пар), которое поступает в зону десорбции через распределительное устройство 9. Водяной пар с вытесненным из адсорбента компонентом выходит из зоны десорбции через патрубок 11. Регенерированный влажный адсорбент выходит из аппарата через патрубок 17 и при помощи пневмотранспорта направляется в патрубок 16 адсорбера. При движении в линии пневмотранспорта (на схеме пневмотранспортная линия не показана) адсорбент сушится в потоке нагретого воздуха в пневматической сушилке (рис. 17.16).

Преимуществами данного аппарата являются непрерывность работы, совмещение всех стадий процесса в одном аппарате, практически одинаковое время пребывания всех частиц адсорбента в каждой секции (структура их потока близка к модели идеального вытеснения). Основные недостатки заключаются в большей сложности устройства и функционирования аппарата, а также повышенные требования к механической прочности частиц адсорбента.