10806

.pdfинформации для повышения безопасности, и производительности, прогнозирования возможных ошибок на стройке.

Работа с помощью ИИ в настоящее время: 1.Ускоренная кирпичная кладка

Инновационная технология современного строительства – роботизированный каменщик. Традиционная стройка, где кирпичная кладка ведётся руками человека, предполагает по нормативу кладку примерно 500 кирпичей в течение рабочего дня.

Робот полуавтомат от Robotics, названный «Мейсон» (SAM), обеспечивает в течение одного рабочего дня укладку 6000 кирпичей. Единственное, что требуется этой машине от людей – подготовить раствор для кладки. Подъём готовой смеси и работу с ней машина выполняет самостоятельно.

2. Строительство с помощью дронов Рой мелких роботов способен продуктивно работать совместно над

строительством здания неограниченного размера и одновременно выполнять несколько однообразных действий за единицу времени.

Такую инновационную технологию роботизированного строительства предложили учёные Гарварда. По их мнению, беспилотные летательные аппараты могут успешно выполнять функции термитов- краснодеревщиков.

Опять же, ранее упомянутые исследователи технологического университета Цюриха (Швейцария), на практике применили для строительства канатного моста группу квадрокоптеров. Дроны способны транспортировать любой материал в любую точку строительства. Нужно лишь чётко управлять этими аппаратами.

3. 3Д Печать зданий.

В настоящее время идет активное внедрение 3Д печати крупномасштабных объектов. Ведется такое строительство с помощью так называемой роботизированной руки. Такое устройство подает жидкую смесь, по типу раствора, которая с течение времени застывает и преобразовывается в каменное состояние. Подает такой раствор роботизированная рука слой за слоем в нужное место с точностью до миллиметра. Время на такое строительство уходит гораздо меньше.

Таким образом, ИИ имеет большие перспективы развития. Он способен помогать не только во время реализации проекта, но и в обследовании уже существующих зданий и сооружений, а также для управления инженерными составляющими здания, датчиками климата, системами безопасности. Для служб эксплуатации он может быть помощником, который помогает осуществляет оперативное управление. ИИ может предупреждать возможные аварийные ситуации и следить за выполнением регламентных работ. Для развлекательных и торговых центров подобные системы вместе с голосовыми помощника, например,

340

голосовой помощник АЛИСА от Яндекса, могут облегчить навигацию по зданию.

ИИ еще не представляет ту систему, которой он должен быть, но создание ее уже началось.

Литература

1.Autodesk: 5 технологий будущего для строительства и промышленности. https://www.popmech.ru/editorial/news-398102-autodesk-5- tehnologiy-budushchego-dlya-stroitelstva-i-promyshlennosti/#part0

2.Проектирование будущего / Жак Фреско. - Venus Project, Inc,

Переулок Valley 21 Винус, Флорида 33960 США, 2007 г. - 76с.

Д.М. Колесникова, К.В. Голубева

ФГБОУ ВО «Нижегородский государственный архитектурностроительный университет»

РЕШЕНИЕ ПРОБЛЕМ КАЧЕСТВА СБОРКИ АВТОМОБИЛЬНЫХ УЗЛОВ

Качество продукции — это основной показатель конкурентоспособности продукции и предприятия. Улучшение качества способствует повышению эффективности производства. В процессе изготовления любых изделий невозможно получить всю продукцию одинакового качества: выявляются дефекты и несоответствия. Для того, чтобы предупредить и/или исключить появление подобных несоответствий

вбудущем, необходимо выяснить причины их появления.

Вданной статье выбранным объектом является организация по сборке автомобильных узлов. С целью повышения качества сборки на автомобильном производстве проводится исследование, включающее в себя осмотр несоответствующего соединения, анализ технологической документации, анализ контрольных карт автомобиля, построение диаграммы Исикавы и дополнительный анализ методом 5 «Почему?». В статье проведен анализ проблем, возникающих при сборке автомобильных узлов, и разработаны предложения по повышению качества исследуемого объекта.

Проблемы качества возникают на разных стадиях производства: в процессе сборки, при контроле качества, при эксплуатации покупателем. В качестве примера проведем анализ появления дефекта с наименованием «Дребезг спереди слева в начале движения автомобиля», обнаруженный на производстве при ездовом тесте автомобиля Škoda Yeti KENN 48-3-6044.

341

Для того чтобы найти коренную причину дефекта или проблемы, необходимо провести осмотр соединения. На данном этапе удается установить повреждения элементов, наличие затяжки болтов с заданным моментом, наличие маркировок, поставленных контроллером, наличие посторонних предметов. При осмотре автомобиля на подъемнике, оказалось, что болт крепления (№1) маятниковой опоры к коробке передач не закручен (рисунок 1) и отсутствует маркировка, однако присутствует след от шайбы, возникший в результате затяжки болта с моментом. Болт (№2) крепления маятниковой опоры к подрамнику затянут с корректным моментом затяжки. Так же установлено, что резьба болта и отверстия не повреждены.

Рис. 1. Фотография дефекта

Выявить проблемы и нарушения, ведущие к дефектам, а также дать оценку эффективности процесса помогает наблюдение за процессом.

Далее необходимо проанализировать документацию и имеющуюся информацию об операции. Контрольные карты автомобиля содержат сведения о действиях, произведенных над автомобилем. Анализ контрольных карт позволит понять, проводилась ли операция и каким способом. Так же манипуляции, совершенные при помощи электрогайковерта, записываются в систему, поэтому есть возможность проанализировать действия оператора. Обязательна проверка формулировок, приведенных в технологической документации, рабочих инструкциях, установление их достаточности и конкретности для проведения операции. В некоторых случаях проблема возникает именно из-за того, что в инструкциях отсутствует информация о совершении действия или о порядке действий. При исследовании на этапе по обозначению в контрольной карте автомобиля было установлено, что действие затяжки болтов крепления маятниковой опоры проведено, но по альтернативной технологии, то есть при помощи пневматического гайковерта. Что касается анализа данных затяжек с помощью

342

электрогайковёрта, выяснилось, что дефектный болт (№1) был закручен с корректной затяжкой (OK) с первой попытки с помощью электрогайковерта, но при получении NOK-статуса затяжки второго болта (№2) после второй попытки, оператор повторно отсканировал автомобиль и выкрутил оба болта крепления маятниковой опоры (в том числе и ОК). Затем по альтернативной технологии был затянут только 1 из 2 выкрученных болтов и в контрольной карте оформлена затяжка по альтернативной технологии. При затяжке по альтернативной технологии предусмотрена проверка болтов крепления маятниковой поры («принцип нескольких глаз») на следующем такте, но дефект не был обнаружен. На станции проверки, в перечень проверок которой входит проверка затяжки болтов крепления маятниковой опоры, данный дефект так же не был обнаружен.

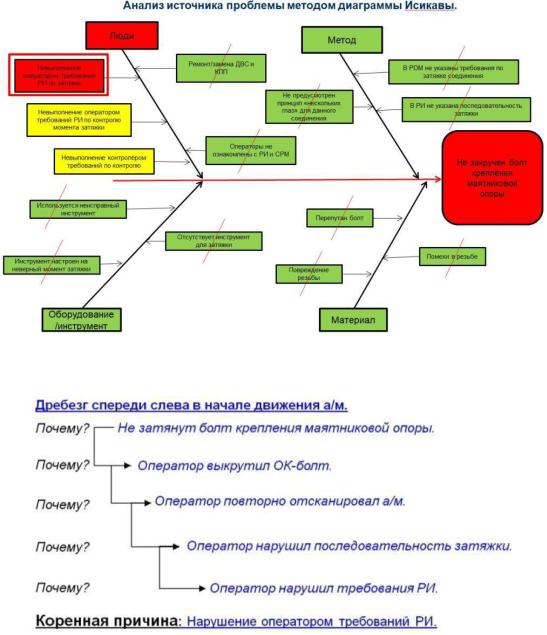

Для визуализации потенциальных причин возникшей проблемы построена диаграмма Исикавы. Диаграмма представляет собой графическое отображение взаимосвязи между решаемой проблемой и причинами, влияющими на ее возникновение. Диаграмма позволяет в простой и доступной форме систематизировать все потенциальные причины рассматриваемых проблем, выделить самые существенные и провести поуровневый поиск первопричины. В нашем случае, причины проблемы распределены по четырем категориям: люди, метод, оборудование/инструмент и материал. По диаграмме (Рисунок 2) четко видно, что причинами несоответствия являются причины в категории «Люди», а именно невыполнение оператором требований рабочей инструкции по контролю момента затяжки и невыполнение контролёром требований по контролю, а первопричиной является невыполнение оператором требований рабочей инструкции по затяжке.

Дополнительно проведено выявление коренной причины методом 5 «Почему?». Основа данного подхода заключается в том, чтобы при обнаружении проблемы пять раз задать вопрос «Почему?». Если пять раз получить ответы на вопрос «Почему?», то причина проблемы и метод ее решения станут очевидны. Таким образом, разработана краткая и наглядная модель сложившейся проблемной ситуации (Рисунок 3).

343

Рис. 2. Диаграмма Исикавы

Рис. 3. Метод 5 «Почему?»

Результатом данной методики является коренная причина возникшего несоответствия и мероприятия, позволяющие устранить или минимизировать выявленные проблемы, предотвратить появление подобных несоответствий на производстве, что и будет приводить к повышению качества. Между причинами несоответствия и мероприятиями должна быть логически обусловленная взаимосвязь. Мероприятиями могут являться: инструктаж персонала, внесение поправок, дополнений и уточнений в инструкции, смена поставщика и т.д. В случае рассматриваемого дефекта были назначены следующие мероприятия: инструктаж операторов; инструктаж контролёров; визуализация дефекта на рабочих местах и станции контроля; запрет повторного сканирования

344

одного автомобиля. Приведенные мероприятия позволят снизить вероятность появления дефектов при сборке автомобильных узлов.

Литература

1.О. А. Барабанова, В. А. Васильев, С. А. Одиноков. Семь инструментов контроля качества - М.: ИЦ «Мати» - РГТУ им. Циолковского, 2001, С. 13-17

2.Прохоров Ю.К. Управление качеством: Учебное пособие. – СПб: СПбГУИТМО, 2007. – 144 с.

3.Почему // KPMS. URL:

http://www.kpms.ru/Implement/Qms_Five_Whys.htm (дата обращения: 28.09.2018).

4. Метод «5 почему», или Как докопаться до сути любой проблемы // Секрет Фирмы — интернет-журнал о бизнесе в России. Дата публикации: 10.05.2016. URL: https://secretmag.ru/opinions/5-whys.htm (дата обращения: 29.09.2018).

Е.Е. Попова, К.В. Голубева

ФГБОУ ВО «Нижегородский государственный архитектурностроительный университет»

ОПЕРЕЖАЮЩАЯ СТАНДАРТИЗАЦИЯ КАК ЭЛЕМЕНТ ПОВЫШЕНИЯ КАЧЕСТВА ПРОДУКЦИИ

Стремительное развитие современных технологий, высокие темпы научно-технического прогресса – это настоящая действительность, в которой воплощается в жизнь только малая часть прогрессивных технологий.

Опережающая стандартизация заключается в установлении требований к продукции, которые превышают уже достигнутые на практике значения характеристик продукции. Процедура принятия стандартов занимает длительное время, из-за чего происходит устаревание стандарта уже к его вступлению в силу. При условии использования в стандартах завышенных требований к продукции становится возможным выпуск актуальных требований. Во время разработки требований необходимо учитывать тенденции развития технологий производства, материалов, патентную информацию, мировой опыт изготовления данного вида продукции.

Морально устаревшие на настоящий момент нормативнотехнические документы можно обновить с учетом требований

345

опережающей стандартизации, что поспособствует ускорению внедрения повышенных требований на производство.

Стоит заметить, что не всегда возможно быстро перейти на новый уровень требований, тогда становится возможным ступенчатое внедрение постепенно повышающихся требований с установленными сроками.

Входе разработки новых требований важно учесть реальность достижения данных характеристик в будущем, используя соответствующие методы прогнозирования. Одним из наиболее распространенных методов опережающей стандартизации является метод моделирования, который позволяет спрогнозировать характеристики продукции. При моделировании следует учесть предысторию развития продукции, к примеру, срок перехода от создания опытного образца к массовому производству.

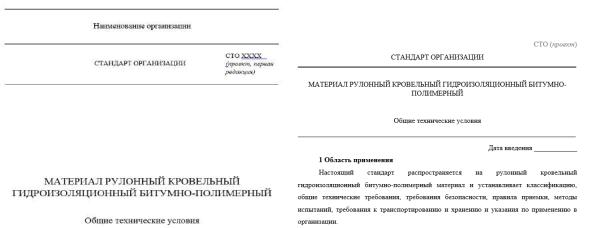

Вкачестве исследуемого объекта выбрана продукция рулонные кровельные и гидроизоляционные материалы (Рисунок 1).

Рис. 1. Рулонные кровельные и гидроизоляционные материалы

На сегодняшний день существует только один межгосударственный стандарт, который регламентирует требования к качеству выбранного объекта, ГОСТ 30547-97 «Материалы рулонные кровельные и гидроизоляционные. Общие технические условия». Данный стандарт был принят 30 апреля 1999 года, а дата начала действия - 1 сентября 1999 год. При проведении анализа действующего межгосударственного стандарта и внутренней нормативной документации, в соответствии с которой производятся современные рулонные кровельные и гидроизоляционные материалы, установлены значительные отличающиеся значения показателей.

346

При сравнении требований ГОСТ и характеристик современного материала можно заметить, что большинство показателей значительно отличаются от требований, указанных в ГОСТ.

Таблица 1. Сравнение требований

Наименование показателя |

Требования ГОСТа |

Характеристики |

||

|

|

|

|

существующего |

|

|

|

|

материала |

Разрывная |

сила в |

продольном |

343 |

600 |

направлении, Н, не менее |

|

|

|

|

Потеря посыпки, г/образец, не более |

2 |

1 |

||

Теплостойкость, °С, не менее |

85 |

100 |

||

Температура |

гибкости |

на брусе |

-15 |

-25 |

R=25 мм, °С, не выше |

|

|

|

|

Водопоглощение в течение 24 ч, % по |

2 |

1 |

||

массе, не более |

|

|

|

|

Испытания современных рулонных кровельных и гидроизоляционных материалов подтверждают значительные превышения характеристик над показателями, которые установлены в ГОСТ 30547.

Качество материалов, изготовленных в соответствии с ГОСТ 30547, значительно ниже по сравнению с материалами, выпущенными с учетом новых современных технологий. Единственным преимуществом является их низкая стоимость.

Для обеспечения конкурентоспособности в условиях современного рынка, для повышения качества исследуемого объекта производитель вынужден разрабатывать внутреннюю нормативную документацию, так как характеристики и показатели действующего ГОСТ 30547 не соответствуют современным требованиям. В ходе исследования рулонных кровельных и гидроизоляционных материалов разработан стандарт организации на основе характеристик существующего материала, приведенных в каталоге продукции организации (Рисунок 2).

Рис. 2. Проект стандарта организации

347

Основным преимуществом современных кровельных материалов является их надёжность, срок службы, который в разы превышает срок службы устаревших материалов. В ходе XI Всероссийского кровельного конгресса представителем АО «Центра методологии нормирования и стандартизации в строительстве» было упомянуто, что срок службы материала является косвенным признаком его качества.

Вследствие этого при разработке нового стандарта необходимо указать не только требования к показателям качества, но и требования к сроку службы продукции.

Таким образом, внедрение и установление требований к рулонным кровельным и гидроизоляционным материалам, которые превышают уже достигнутые на практике значения характеристик продукции, разработка нового ГОСТ с завышенными показателями позволят повысить качество и надежность исследуемого объекта в целом.

Д.Д. Баландин, О.Л. Любимцева

ФГБОУ ВО «Нижегородский государственный архитектурностроительный университет»

ИССЛЕДОВАНИЕ КАЧЕСТВА УСТАНОВКИ ОТЕЧЕСТВЕННЫХ СТЕКЛОПАКЕТОВ

Пластиковые окна давно завоевали огромную популярность. Все больше людей меняют деревянные окна на пластиковые конструкции. Это решение вполне объяснимо, поскольку пластиковые окна имеют целый ряд преимуществ: они способны сохранять тепло, обладают хорошей звукоизоляцией, а также при всех своих достоинствах отличаются приемлемой ценой. Однако приходится признать, что и они не являются вечными. Одной из составляющих недолговечности стало качество установки стеклопакетов. Именно эту проблему и было решено рассмотреть.

Согласно ГОСТ 24866-14 Стеклопакеты клееные, технические условия (пункт 10), предприятия по производству стеклопакетов обязаны установить минимальный гарантийный срок службы (эксплуатации) в технической документации, но не менее 5 лет (60 месяцев) со дня отгрузки. [1]

Сбор информации проходил с 25.02.18 по 20.04.18 по адресу:

-Россия, г. Нижний Новгород, пер. Корейский, д.6А, д.10;

-Россия, г. Нижний Новгород, ул.Крылова, д.1, д.2, д.3, д.4, д.6.

348

Собранные данные отражали время в месяцах, до первого ремонта стеклопакета. Для исследования были выбраны дома по двум разным улицам по причинам, которые могут влиять на срок эксплуатации стеклопакетов:

1. |

разность года постройки здания (дома по пер. Корейские более |

||||||||

новые, по сравнению с домами по ул. Крылова); |

|

|

|

||||||

|

Год постройки домов: |

|

|

|

|

|

|||

|

|

Номер |

|

1 |

1 |

2 |

3 |

4 |

6 |

|

|

дома |

А |

0 |

|

|

|

|

|

|

|

Год |

|

1 |

1 |

1 |

1 |

1 |

1 |

|

постройки |

967 |

969 |

964 |

962 |

962 |

962 |

963 |

|

2. |

различие материала, из которого построены сооружения (дома |

||||||||

по пер. Корейский из красного кирпича, дома по ул. Крылова из белого). Для проведения анализа были выбраны следующие статистические

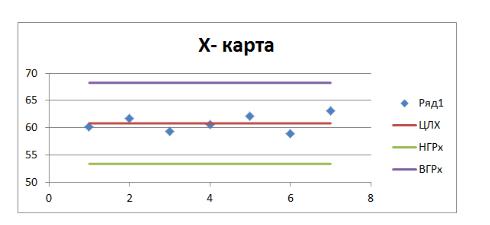

методы: контрольные карты Шухарта и двухфакторный дисперсионный анализ.[ 2,3]

Контрольные карты качества

Анализ проводился с помощью контрольных карт Шухарта с целью проверки выполнения требований ГОСТ 24866. Для проверки были выбраны Х и R карты. С помощью контрольных карт Шухарта получаем наглядное объяснение процесса.

Рис.1. Х-карта

349