9956

.pdf50

налипание смеси на стенки корпуса дезинтегратора. Следовательно, при обработке в дезинтеграторе необходимо увеличивать В/Т, что связано с дополнительными затратами.

Обработка смеси в дезинтеграторе приводит к ускорению превращения полуводного сульфата кальция в гипс, которое заканчивается через 3–5 сут.

Отмеченное ускорение частично обусловлено прессованием смеси при изготовлении образцов (см. рисунок 3.8).

Обработка в дезинтеграторе имеет недостатки. Увеличение удельной поверхности твердых фаз приводит к изменению реологических свойств смеси и ее налипанию на стенки рабочей камеры. Продолжительность пребывания смеси в активной зоне определяется конструкцией дезинтегратора, увеличение продолжительности обработки возможно при последовательном прохождении смеси через систему дезинтеграторов. При этом, вследствие увеличения удельной поверхности, перед подачей смеси в последующие дезинтеграторы необходимо увеличить В/Т, что усложняет технологию.

Обработка фосфополугидрата на бегунах

Выбор обоснован тем, что конструкция бегунов и характер их работы исключают налипание материала, образование так называемых «мертвых зон».

Кроме того, бегуны отличаются от шаровой мельницы и дезинтегратора по характеру воздействия на обрабатываемый материал. Работа бегунов характеризуется переменно направленным развитием усилий сдвига, сжатия и разрыва. При обработке на бегунах происходит эффективное и быстрое измельчение материала, сопровождающееся перемешиванием и уплотнением.

Для проведения исследований по механохимической активации фосфополугидрата нами были использованы лабораторные бегуны модели 018

М.

Влажный фосфополугидрат ВАЗ без добавки и с добавкой пыли электрофильтров был обработан на бегунах. Расход добавки принят равным

51

3 % массы сухого ФПГ, В/Т принято равным 0,20, близким к минимальной влажности остатка на фильтре. В процессе обработки через 5, 10, 30 мин были отобраны пробы для определения содержания химически связанной воды и удельной поверхности твердых фаз. С этой целью отобранные пробы были предварительно обработаны абсолютным спиртом на воронке Бюхнера, а затем высушены при температуре 45−50 °С до постоянной массы. Удельная поверхность проб определена методом воздухопроницаемости. После обработки были изготовлены образцы высотой и диаметром 25 мм, давление при прессовании принято равным 10 МПа. Образцы хранились в эксикаторе при температуре 20 °С. Результаты определений приведены в таблице 3.9.

Таблица 3.9 Зависимость удельной поверхности и скорости гидратации фосфополугидрата от продолжительности обработки на бегунах

|

Удельная поверхность, |

|

|

|

|

|

||||

|

м2/г, (числитель), |

|

|

|

|

|

||||

|

содержание химически |

Содержание химически |

||||||||

|

связанной воды, % |

|||||||||

Состав смеси, % |

связанной воды в возрасте, ч |

|||||||||

(знаменатель) при |

||||||||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|||||

|

обработке на бегунах, |

|

|

|

|

|

||||

|

|

мин |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

0 |

5 |

10 |

30 |

1 |

5 |

7 |

24 |

72 |

|

|

|

|

|

|

|

|

|

|

|

|

Фосфополугидрат |

0,08 |

0,15 |

0,21 |

0,35 |

8,1 |

8,6 |

8,6 |

9,0 |

11,0 |

|

-100 |

6,6 |

6,8 |

8,0 |

8,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фосфополугидрат - 97 |

0,09 |

0,20 |

0,28 |

0,56 |

15,1 |

17,2 |

18,1 |

18,8 |

19,0 |

|

пыль электрофильров - |

6,6 |

8,8 |

10,3 |

14,2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

Для получения сопоставимых данных удельная поверхность определена также хроматографическим методом и методом низкотемпературной адсорбции азота.

Исследования показали, что после 30 минут обработки смеси на бегунах удельная поверхность увеличилась с 8,3 до 29 м2/г (метод адсорбции азота) и с

1,6 до 4,3 м2/г (хроматографический метод), что согласуется с результатами определения удельной поверхности методом воздухопроницаемости.

52

Из таблицы 3.9 также следует, что при обработке на бегунах содержание химически связанной воды в пробе в перерасчете на сухой продукт возрастает с

6,6 до 8,0 % без введения активатора. Введение добавки-активатора привело к существенному ускорению процессов гидратации и содержание химически связанной воды в пробе возросло с 6,6 до 14,2 %, то есть до 75 % полуводного сульфата кальция превратилось в дигидрат в процессе обработки на бегунах.

Через 5–7 ч хранения прессованных образцов превращение полуводного гипса в дигидрат практически закончилось. Об этом также свидетельствуют результаты ДТА и рентгеновского фазового анализов, приведенные на рисунках 3.9 и 3.10.

Для сравнения на рисунках приведены результаты анализа проб фосфополугидрата, полностью гидратированного над водой при температуре

(18−20) °С в эксикаторе.

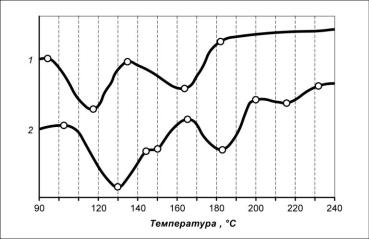

Рисунок 3.9 — Термограммы проб фосфополугидрата:

1 – гидратация над водой без механохимической активации; 2 – после механохимической активации на бегунах в течение 30 мин

На рис. 3.9 эндотермические эффекты при температуре 118 и 130 °С

соответствуют переходу двуводного гипса в полугидрат. Эндотермические эффекты при температуре 164 и 183 °С связаны с переходом полугидрата в растворимый ангидрит. Эндотермический эффект при температуре 150 С

предположительно может быть обусловлен дегидратацией гидрофосфатов калия и натрия. Эндотермический эффект при температуре 215°С может быть связан с дегидратацией гидрофосфатов кальция. Смещение эндотермических

53

эффектов в область более высоких температур на кривой ДТА после механохимической активации смеси может быть также связано с образованием твердых растворов или новых фаз (сингенита и др.) при введении добавок-

активаторов.

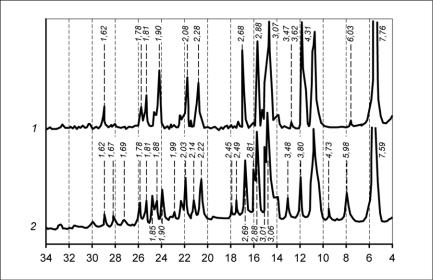

Рентгенограммы проб после механохимической активации (рисунок 3.10)

свидетельствуют об образовании двуводного гипса.

Рисунок 3.10 — Рентгенограммы проб фосфополугидрата:

1 – гидратация без механохимической активации; 2 – после

механохимической активации на бегунах в течение 30 мин

На приведенных рентгенограммах присутствуют дифракционные максимумы дигидрата: 7,76; 7,59; 4,31; 3,83; 3,07; 2,88; 2,68; 2,22; 2,08 Å и

полугидрата: 6,03; 34,7; 3,01; 2,81 Å. Дифракционные максимумы, соответст-

вующие межплоскостным расстояниям: 4,73; 2,45; 1,85 и 1,67 Å, предполо-

жительно можно отнести к гидрофосфатам кальция.

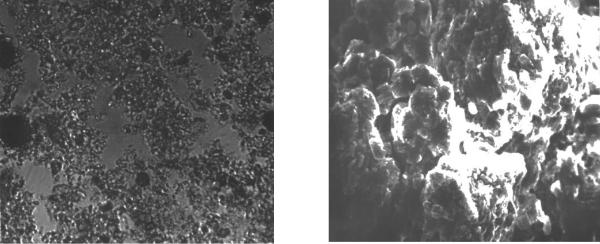

На рисунке 3.11 приведены микрофотографии проб фосфополугидрата после механохимической активации. Данные микроскопического анализа свидетельствуют о том, что фосфополугидрат после механохимической обработки на бегунах в течение 30 минут содержит зерна дигидрата размером менее 10 мкм (содержание дигидрата достигает 75−80 %). Зерна твердых фаз образуют поликристаллические агрегаты. Пробы содержат также до 15 %

54

полуводного гипса. Присутствуют также примеси фосфатов кальция, натрия и другие.

а) увеличение в 60 раз (оптический б) увеличение в 540 раз (растровый микроскоп МИН – 8) электронный микроскоп)

Рисунок 3.11 — Микрофотографии проб фосфополугидрата после механохимической активации

С целью установления причин ускорения гидратации при МХА фосфополугидрата проведено исследование проб методами ИК-спектроскопии и ЯМР. Характер спектров ИКС и ЯМР фосфополугидрата, подвергнутого механохимической активации, изменяется по сравнению со спектрами исходного фосфополугидрата (рисунки 3.5; 3,6). Обработка приводит к смещению полосы поглощения с волновым числом 675 см -1 в область больших волновых чисел, что может свидетельствовать об увеличении концентрации дефектов кристаллической структуры. Об этом также свидетельствует образование максимума с волновым числом 3550 см -1.

Полоса поглощения с волновым числом 1630 см -1 смещается в область более высоких волновых чисел, что может быть связано с понижением энергии связи воды в фосфополугидрате.

Приведенные выше данные согласуются с результатами ядерного магнитного резонанса. Спектр ЯМР фосфополугидрата, подвергнутого

55

механохимической активации, состоит из двух компонент — широкой и узкой.

Появление на спектре узкой компоненты может свидетельствовать о повышении концентрации дефектов кристаллической структуры полуводного сульфата кальция. Поглощение энергии, соответствующее узкой компоненте спектра ЯМР, обусловлено молекулами воды, адсорбированными на поверхности дефектной кристаллической структуры полуводного гипса.

Образование дефектов в структуре увеличивает содержание «подвижной» воды, что, по нашему мнению, приводит к ускорению процессов гидратации фосфополугидрата, подвергнутого механохимической активации.

Исследования процессов активации показали, что по сравнению с прессованием и дезинтегратором бегуны имеют преимущества.

Продолжительность и условия обработки смеси на бегунах можно изменять. Бегуны обеспечивают равномерное распределение твердого активатора в смеси, что позволяет, в некоторых случаях, совместить в одном агрегате несколько технологических операций — смешивания, регулирования Ж/Т и механической обработки.

Поэтому в дальнейшем при проведении лабораторных исследований и опытно-промышленных работ в качестве агрегата для механохимической активации ФПГ были выбраны бегуны.

3.4 Способы переработки фосфополугидрата.

3.4.1 Гранулирование фосфополугидрата.

Предложенная механохимическая активация ФПГ позволяет интенсифицировать процессы гидратации и твердения, что облегчает решение задачи промышленной переработки отхода. Одним из способов переработки фосфополугидрата является его использование в качестве добавки к клинкеру при производстве портландцемента. В частности, промышленная переработка фосфополугидрата ВАЗ позволит решить вопрос снабжения гипсовым сырьем

56

цементных заводов Ленинградской области. Предложены 2 способа грануляции ФПГ ВАЗ:

—прессованием жестких смесей под давлением 1–50 МПа;

—формованием пластических смесей на ленточном прессе.

Ниже приведены результаты исследований процессов формования гранул из фосфополугидрата названными выше способами.

Получение гранул прессованием жестких смесей

Одной из основных характеристик гранул является их прочность сразу после прессования. Например, в производстве силикатного кирпича прочность при сжатии кирпича-сырца после прессования должна быть не менее 0,3МПа.

Снижение прочности приводит к разрушению сырца при транспортировке и укладке на вагонетку. Гранулы размером 25−30 мм должны иметь прочность при сжатии не ниже 1,0 МПа. В этих условиях обеспечивается незначительное изменение зернового состава окускованного продукта и образование пылевидных фракций при его транспортировке и хранении, что облегчает осуществление транспортных операций и обеспечивает высокую производительность оборудования цементных заводов.

Влияние давления прессования на свойства гранул

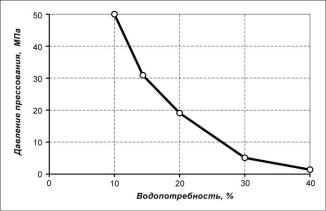

Исследована зависимость прочности гранул от максимального давления при прессовании. Предварительно определена водопотребность фосфополугидрата в зависимости от величины давления при прессовании. При определении водопотребности были изготовлены формовочные смеси,

состоящие из сухого фосфополугидрата и воды, взятых в различных соотношениях. Удельная поверхность фосфополугидрата — 1,60 м2/г (метод хроматографии). Из влажного фосфополугидрата были изготовлены образцы диаметром и высотой 25 мм. При прессовании давление повышали до величины, когда из прессуемого образца начиналось отделение воды.

57

Водоотделение определено визуально по изменению влажности фильтровальной бумаги, которую с этой целью помещали под образец на нижнюю плиту пресса. По началу водотделения определено давление прессования, соответствующее принятой влажности формовочной смеси.

Результаты определения водопотребности фосфополугидрата приведены на рисунке 3.12.

Из рисунка 3.12 следует, что с понижением влажности смеси увеличивается удельное давление прессования, необходимое для ее уплотнения. Установлено, что при принятом удельном давлении прессования водопотребность проб фосфополугидрата с различным зерновым составом и удельной поверхностью (в пределах, характерных для ВАЗ) изменяется на 0,5–

1 %, т. е. незначительно.

Как было отмечено, влажность фосфополугидрата на ленте фильтра в условиях ВАЗ изменяется от 17,2 до 29,5 %.

Рисунок 3.12 — Зависимость водопотребности фосфополугидрата от давления при прессовании

Поэтому в производственных условиях необходимо регулировать значение В/Т в зависимости от влажности попутного продукта и режима прессования.

58

Как будет показано ниже, изменение водопотребности формовочной смеси может быть достигнуто за счет регулирования расхода добавки-

активатора и продолжительности механической активации.

Для определения прочности при сжатии искусственного камня были также приготовлены формовочные смеси и получены образцы-цилиндры

высотой и диаметром 25 мм (добавка-активатор не вводилась). Водо-

потребность смесей в зависимости от давления прессования принята в соответствии с данными рисунка 3.12.

Режим прессования: |

|

— подъем давления ......................................................................... |

30 с; |

— выдержка при заданном давлении ............................................ |

15 с; |

— сброс давления ............................................................................ |

5 с. |

Максимальное давление при прессовании изменялось в диапазоне от 1 до

50 МПа.

Предел прочности при сжатии образцов определен сразу после окончания их формования (через 4−5 мин после затворения водой).

Результаты испытаний показали, что прочность образцов при сжатии в интервале давлений от 1 МПа до 50 МПа имеет экстремальное значение. При принятых условиях максимальное значение прочности достигается при 20 МПа,

изменяясь незначительно в интервале давлений от 10 до 40 МПа.

Гранулы, полученные при прессовании под давлением 1 МПа,

разрушались при извлечении их из форм. При повышении давления прессования с 5 до 10 МПа прочность гранул при сжатии возрастает с 0,20 до

0,45 МПа.

В интервале давлений от 10 до 40 МПа прочность гранул остается практически постоянной. Дальнейшее повышение давления прессования ведет к снижению прочности. Прессование фосфополугидрата под давлением от 1 до

50 МПа не позволяет получить гранулы, имеющие прочность, достаточную для транспортировки и хранения (более 1 МПа) в условиях, когда

59

механохимическая активация попутного продукта не проводилась. Через 3−4 ч

хранения прессованных образцов на воздухе началось их осыпание, а при испытании на сбрасывание с высоты 100 см гранулы разрушались. Это обусловлено испарением воды с поверхности образцов, сравнительно медленной гидратацией и твердением фосфополугидрата и, как следствие невысокой прочностью искусственного камня. Сравнительно низкая прочность образцов обусловлена зерновым составом попутного продукта и числом контактов в структуре, образующейся при прессовании. Известно, что прочность структуры зависит от числа контактов между зернами твердых фаз,

т. е. зависит от зернового состава фосфополугидрата. При прессовании фосфополугидрат является сравнительно грубодисперсным попутным продуктом.

Прочность гранул в раннем возрасте может быть повышена введением высокодисперсных порошков. Например, для получения окатышей из железной руды используют сухую металлургическую пыль с размером зерен менее 1 мкм.

Известно также, что присутствие в жидкой фазе Na2CO3 и NaOH, повышающих рН, улучшает смачивание зерен и способствует гранулированию материала.

Следовательно, введение добавок-активаторов, содержащих R2O (например,

пыль электрофильтров цементных мельниц), рекомендованных нами для ускорения процессов гидратации фосфополугидрата, должно привести к повышению прочности гранул в раннем возрасте.

Влияние добавок-активаторов на свойства гранул

Повышение прочности гранул может быть достигнуто за счет гидратации и твердения полуводного гипса. Это позволяет получить гранулы, состоящие из двуводного гипса, что соответствует требованиям цементной промышленности к гипсовому сырью, так как полугидрат может вызвать «ложное» схватывание цементных паст. Ускорение гидратации полуводного гипса может быть достигнуто за счет введения добавок-активаторов. Как было показано,