9372

.pdf

81

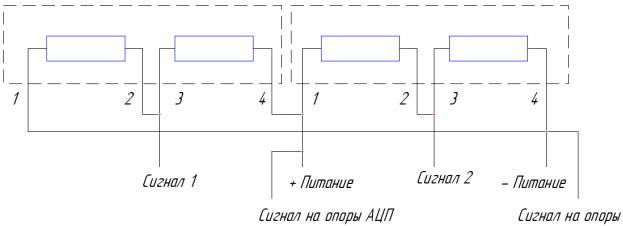

Рисунок 3.10 – Мостовая схема включения датчиков

Тензорезисторы датчиков включены в мостовую схему. К одной диагонали моста подключается питание и, одновременно, снимается сигнал опорного напряжения АЦП (аналогового цифрового преобразователя). За счѐт этого достигается компенсация погрешности соединительных кабелей.

Электрический сигнал разбаланса моста снимается с выводов Датчик М1,

М2. Электрические сигналы разбаланса моста и сигналы опоры АЦП поступают на разъѐм ДАТЧИК в блок весового терминала.

Весовой терминал расположен в специальном корпусе, имеющем класс защиты 1Р65. В корпусе расположены:

–плата блока питания;

–плата процессора;

–плата предварительных усилителей.

Главным элементом системы управления является IBM –

совместимый индустриальный компьютер, в котором находится управляющая программа бетоносмесительного узла, а также сервисное и диагностическое программное обеспечение. Индустриальный компьютер хранит базу данных системы и настроен таким образом, что при включении питания автоматически загружается программа управления бетоносмесительного узла. Индустриальный компьютер может быть включен в локальную сеть Ethernet 10/100 Mb.

82

Индустриальный компьютер содержит интеллектуальную плату АЦП,

на которую поступают сигналы с датчиков и усилителей веса, объема,

влажности, тока и температуры.

Индустриальный компьютер содержит модули дискретного ввода /

вывода сигналов TTL уровней. Входные дискретные сигналы поступают через модули сопряжения от датчиков, выключателей и органов управления системы. Выходные дискретные сигналы выдаются через модули ключей и далее через модули твердотельных реле на исполнительные механизмы

(пускатели и пневмораспределители).

Команды оператора системы вводятся через стандартную клавиатуру.

Информация о состоянии бетоносмесительного узла и значения, вводимых оператором данных, выводятся на SVGA монитор.

Каналы измерения веса содержат тензорезисторные датчики веса и нормирующие усилители с выходным сигналом (0…5) В. Канал измерения объема содержит ультразвуковой датчик уровня и обеспечивает линейное измерение уровня заполнения дозатора, пересчет данных в объем обеспечивает индустриальный компьютер. Канал измерения влажности содержит СВЧ влагомер с унифицированным выходным сигналом (4…20)

мА. Каналы измерения тока содержат трансформатор тока и согласующий усилитель с выходным сигналом (0…5) В. Каналы измерения температуры содержат медное термосопротивление с унифицированным выходным сигналом (4…20) мА.

Контроллер управления подачей материалов и транспортом,

расположенный в шкафу управления системы, обеспечивает управление соответствующими подсистемами. Контроллер по собственной программе опрашивает интеллектуальные модули цифрового ввода / вывода и аналогового ввода и выдает необходимые управляющие команды. Для связи контроллера с модулями используются два сегмента RS-485. Контроллер связан с индустриальным компьютером по каналу RS-232.

83

Пульт ручного управления предназначен для ручного управления исполнительными механизмами дозаторного и смесительного отделений и включается в работу после поворота специального ключа. Дозирование компонентов с пульта ручного управления возможно только после ввода заявки на приготовление бетонной смеси. Пульты ручного управления складом заполнителей, подачей материалов и транспортом включаются в работу поворотом специального ключа, при условии разрешения ручной работы соответствующей подсистемы оператором.

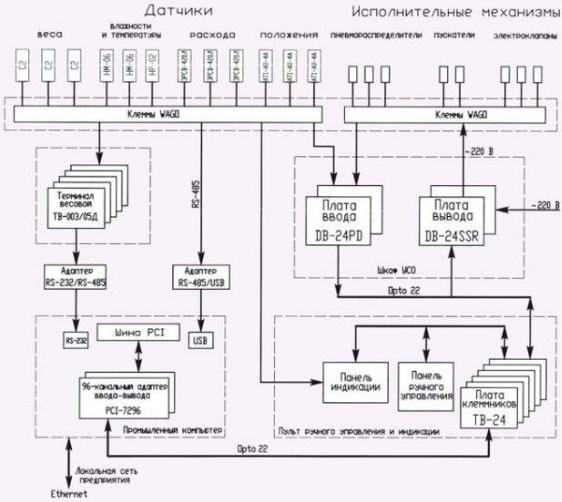

В качестве примера реализации системы управления с обратной связью рассмотрим систему управления БСУ Besser.

Основу системы составляет промышленный компьютер ROBO-2000

(IPC2U), в котором установлен адаптер дискретного ввода-вывода PCI-7296 и

сетевая карта. Компьютер соединѐн через пульт ручного управления со шкафом УСО, в котором расположены модули ввода-вывода G5 с

гальванической развязкой (Opto 22). Шкаф управления кабелями соединѐн с датчиками и исполнительными механизмами. Каналы измерения веса компонентов построены на основе тензорезисторных S-образных датчиков

RL20000 и весовых терминалов «Тензо-М», подключѐнных к промышленному компьютеру через адаптер RS-232/RS-485. Канал измерения влажности использует цифровые высокоточные СВЧ-датчики влажности песка HP-02 и бетонной смеси HM-06, которые объединены по интерфейсу

RS-485; через преобразователь RS-485/USB обработанная информация о влажности поступает в компьютер. Свободный аналоговый выход датчика

HM-06 выведен на цифровой индикатор ручного пульта управления для дополнительного визуального контроля. Канал измерения расхода воды построен на основе датчика PFT-1E (Badger Meter), а каналы измерения расходов добавок и красителей — на основе акустических счѐтчиков жидкости с частотным выходом. В системе предусмотрен пульт ручного управления исполнительными механизмами с индикацией их состояния и переключением режимов работы. В качестве концевых датчиков

84

применяются индуктивные датчики фирмы Omron или отечественный аналог датчиков немецкой фирмы Balluff – индуктивные датчики фирмы «Мега-К».

Для контроля уровня в бункере цемента используются датчики Pointek VLS

200.

Программное обеспечение системы Besser написано на языке С++ и

функционирует в среде MS Windows XP на ПЭВМ стандартной конфигурации, расширенной оборудованием для цифрового ввода-ввода и связи с весовыми терминалами.

В качестве более простого примера современной системы автоматизации БСУ рассмотрим систему Dozer. Структурная схема этой системы представлена на рисунке 5.7.

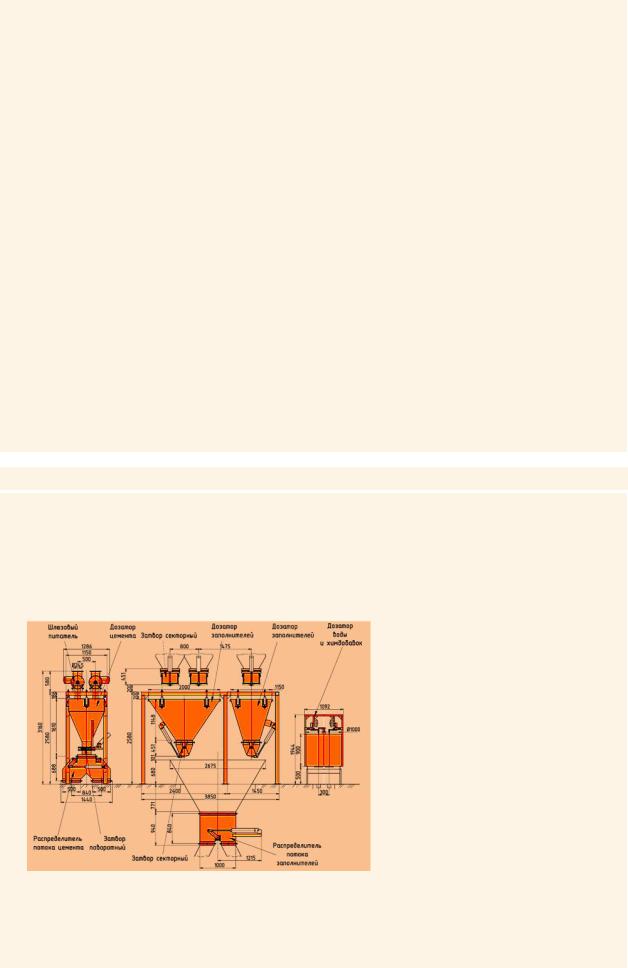

Рисунок 3.11 – Структурная схема системы управления БСУ Dozer

|

|

85 |

|

Основу |

системы |

составляет промышленный |

компьютер с |

процессором Pentium 4/2,4 ГГц, в котором установлены два адаптера дискретного ввода-вывода PCI-7296 на 96 каналов каждый, совместимые с

Opto 22. Компьютер через пульт ручного управления, в котором расположены платы клеммников ТВ-24, соединѐн с 24-канальными платами ввода DB-24PD и 24-канальными платами вывода DB-24SSR, находящимися в шкафу со степенью защиты IP66. Шкаф кабелями соединѐн с индуктивными датчиками положения AT1-A0-4A и исполнительными механизмами, для подключения которых в местах установки оборудования используются монтажные корпуса Schroff с установленными на DIN-рейке клеммами WAGO. Каналы измерения веса компонентов построены на основе

тензорезисторных датчиков |

и весовых терминалов, |

подключѐнных |

с |

|||||

промышленному компьютеру через адаптер RS-232/RS-485, а канал |

||||||||

измерения |

влажности |

использует СВЧ-датчики HP-02 |

и |

HM-06, |

||||

объединѐнные по интерфейсу RS-485 и через преобразователь RS-485/USB |

||||||||

подключѐнные к компьютеру. На сегодняшний день |

цифровые СВЧ- |

|||||||

датчики HM-06–единственные |

датчики, |

которые |

|

работают |

в |

|||

отечественных бетоносмесителях типа СБ-138. |

Каналы |

измерения |

расхода |

|||||

воды и добавок построены на основе электромагнитных счѐтчиков жидкости ЭРСВ-420Л, сигналы с частотных выходов которых через адаптер дискретного ввода-вывода поступают в компьютер. В системе предусмотрен пульт ручного управления исполнительными механизмами с индикацией их

состояния и переключением режимов работы

(ручной/автоматический); рабочее место оператора, где установлен пульт ручного управления, также имеет панель индикации веса материалов в дозаторах, расходов воды и добавок, влажности бетонной смеси.

Система автоматизации Dozer проще в реализации, но основными ее недостатками являются отсутствие обратной связи по влажности и темпера-

туре при дозировании компонентов бетонной смеси и невозможность распы-

ла воды в смесителе, необходимого при приготовлении жѐстких смесей.

86

Описание функционирования системы Dozer:

В начале смены оператор вводит необходимые данные для инициали-

зации системы, такие как наличие компонентов в расходных бункерах, влаж-

ность компонентов по данным лаборатории для тех из них, которые не кон-

тролируются датчиками влажности. Оператор также вносит заявки на приго-

товление бетонной смеси и, если необходимо, корректирует порядок выгруз-

ки компонентов из весовых дозаторов в смеситель, временную диаграмму выгрузки компонентов в смеситель, параметры технологического процесса.

Система рассчитывает параметры замеса и общее количество замесов, учи-

тывает влажность компонентов, контролирует выполнение необходимых ус-

ловий для начала технологического процесса.

При последующей работе основная задача оператора – ввести заявки на приготовление бетонной смеси и контролировать процесс приготовления смеси в каждом из бетоносмесителей. Затем открываются затворы расходных бункеров и производится двухстадийное (грубое и точное) дозирование ком-

понентов бетонной смеси по весу (кроме воды и добавок). После оконча-

ния процесса дозирования исходные компоненты из дозаторов перегружают-

ся в смеситель. Оператор в реальном времени видит на экране монито-

ра график изменения влажности компонентов бетонной смеси. Водоцемент-

ное отношение контролируется по показаниям установленного в смесителе СБ-138 датчика HM-06, а не по изменению нагрузки на двигатели смесителя.

Датчик влажности HM-06 также выдаѐт текущую температуру смеси.

Весь технологический процесс постоянно контролируется. При любых отклонениях его текущих параметров или ошибках в работе оборудова-

ния система управления выдаѐт соответствующее сообщение оператору и в случае выхода значений текущих параметров за заранее установленные пре-

дельные значения запрашивает вмешательство оператора. После каждого за-

меса или после выполнения всей заявки система формирует и записывает со-

ответствующие отчѐты. Это позволяет вести полный учѐт заявок, отгрузок потребителю, расхода компонентов и выхода бетона.

87

Технические новшества

ООО «Фирма «Скалес» занимается разработкой и модернизацией как самого оборудования, так и систем автоматизации для различных по произ-

водительности бетонных заводов – от крупных стационарных предприятий до небольших мобильных РБУ и БСУ, асфальтобетонных заводов (АБЗ), ас-

фальтосмесительных установок типа ДС-158, ДС117, «Тельтомат» и т. п.,

является производителем бетонных заводов СДМ-40.

Для предприятий, занимающихся выпуском бетона, растворобетон-

ных и асфальтобетонных смесей, в условиях высокой конкурентности наибо-

лее важным является производство качественной продукции и бесперебойная работа оборудования. Качество производимых смесей напрямую зависит от точности дозирования ингредиентов и поддержания в норме всех технологи-

ческих параметров. При этом не менее важными становятся возможность управления дозированием компонентов бетонных смесей в ручном, полуав-

томатическом и автоматическом режимах работы, накопления и хранения информации по событиям и авариям, а также учет затрат материалов в про-

цессе приготовления бетонных смесей. Обеспечить выполнение всех этих требований может только АСУ.

Дозирование цемента

.

Вход материала из расходного бункера D = 250 мм, выход материала в дозатор D

88

= 150 мм.

Подача цемента в дозатор осуществляется шлюзовым (камерным) пи-

тателем.

Материал (цемент) попадает в питатель самотѐком под действием си-

лы тяжести через входную трубу диаметром не менее 250 мм. Для более лучшего наполнения питателя можно применять аэрацию. Наиболее эффек-

тивна аэрация импульсами 1 сек.-подача воздуха, 1 сек –пауза в течение 50%

набора дозы. Камеры питателя герметично защищены друг от друга, поэтому цемент, даже под давлением не проникает в выходную трубу при неподвиж-

ном роторе.

-Скорость вращения ротора 0,7 об/сек.

-Производительность 800 кг/мин.

-Коэффициент наполнения камер 0,5.

Поскольку объѐм одной камеры фактически вмещает около 6 кг це-

мента, то дискрета дозирования может быть максимально равна объѐму ка-

меры. Для повышения точности дозирования необходимо применение за вы-

ходной трубой питателя герметичного затвора «баттерфляй», открываемый синхронно с включением двигателя питателя.

Основными преимуществами данного питателя перед шнековым транспортѐром, оснащенным затвором «баттерфляй» является простота об-

служивания. Снятие боковой крышки питателя для удаления инородинород-

ных предметов (ботинок, электродов, камней и т.п.) занимает не более 2-5

минут. Так же удаление инородных предметов возможно с помощью вклю-

чения реверса двигателя питателя.

89

Дозирующая ѐмкость дозатора вывешивается на три датчика растяже-

ния. Ёмкость вмещает в себя 600 кг. цемента для работы с бетоносмесителем

1,0 м3 по выходу. Выходная труба D = 250 мм. Оснащена герметичным дис-

ковым затвором. Объѐм дозирующей ѐмкости и объѐм за герметичной за-

слонкой сообщаются между собой «дыхательной» трубой Dу = 80 мм.

Скорость выхода цемента из дозатора примерно 150-250 кг./сек.

Дозирующая ѐмкость вместе с питателями смонтирована на единой раме устанавливаемой на пол дозировочного отделения

Недостатком питателя является невозможность размещение дозатора цемента в стороне от выходного отверстия расходного бункера (склада це-

мента).

В целом дозатор обеспечивает дозирование цемента от 10 до 600 кг за время не более

40 сек. с точностью +/- 1 кг.

Дозирование заполнителей

Как правило, на БСУ заполнители дозируются из 6 расходных бунке-

ров. Наиболее целесообразно использовать два дозатора, один на дозирова-

ние четырѐх компонентов и другой на два компонента с наибольшими пре-

делами дозирования 2500 кг и 2000 кг соответственно.

Четыре расходных бункера оснащаются датчиками влажности. Мате-

риал из данных расходных бункеров используется для изготовления из делий сборного железобетона из жѐстких бетонов. Два других бункера датчиками

90

влажности не оснащаются, и материал из бункеров используется для приго-

товления товарного бетона и бетонов на полигон.

Секторные затворы расходных бункеров выполняются с противовеса-

ми. Секторные затворы дозирующих бункеров выполняются без противове-

сов.

Четыре расходных бункера оснащаются датчиками влажности. Мате-

риал из данных расходных бункеров используется для изготовления изделий сборного железобетона из жѐстких бетонов. Два других бункера датчиками влажности не оснащаются, и материал из бункеров используется для приго-

товления товарного бетона и бетонов на полигон.

Секторные затворы расходных бункеров выполняются с противовеса-

ми. Секторные затворы дозирующих бункеров выполняются без противове-

сов.

Конусная часть расходного бункера песка оснащается навесным виб-

ратором, включаемый совместно с приводом заслонки расходного бункера.

Автоматика дозирования должна обеспечивать и автоматически выбирать как минимум 3-5 способов загрузки дозирующего бункера. Это связано с тем, что часто требуется дозировать один из компонентов в пределах 100-300

кг. при летящей не взвешенной массе компонента около 250 кг.

Для более точного дозирования песка наиболее целесообразно приме-

нять ленточный питатель. Выходная щель питателя один раз в сезон на-

страивается в зависимости от подвижности песка, напрямую связанную с влажностью.

Фактическое время дозирования трѐх компонентов составляет 15-25 с.

При точности дозы каждого компонента +/- 5 кг.