9372

.pdf

91

Одновременно с дозированием каждый датчик влажности определяет влажность каждого компонента и передаѐт данные в центральный контрол-

лер системы. Так же в центральный контроллер передаются данные о коли-

чествах дозируемых компонентов из локального контроллера заполнителей.

Таким образом центральный контроллер рассчитывает количество воды,

приносимой каждым компонентом и корректирует рецепт дозатору воды и химдобавок.

Дозирующие бункеры смонтированы на единой раме устанавливаемой на пол дозировочного отделения.

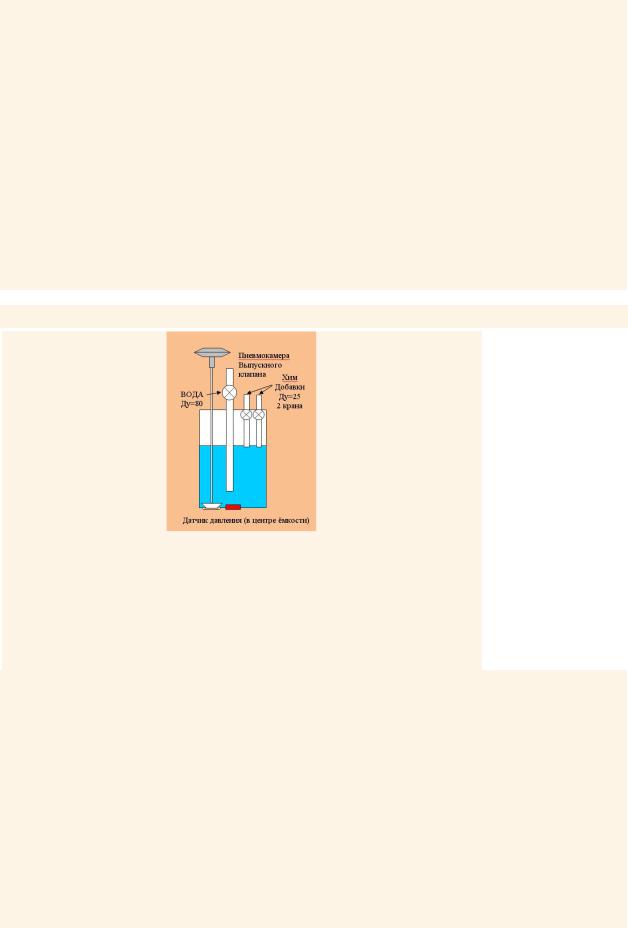

Дозирование воды и химдобавок

-Выход материала в дозатор D = 150 мм.

-Диаметре ѐмкости Д=500 мм.

-Точность дозирования воды +/-1 кг, хим. добавок +/-0,2 кг.

-Время дозирования в пределах 20-25 сек.

Дозатор воды обеспечивает при наибольшем пределе дозирования НПД = 300 кг.

Дозирование воды должно осуществляться в зависимости от влажности за-

полнителей. Дозирование воды и химдобавок в одну ѐмкость осложнено

«раскачиванием» массы воды в ѐмкости.

Для исключения колебания показаний веса воды предлагается способ изме-

рения веса методом определения давления жидкости в ѐмкости, имеющей равные площади сечений по по высоте (цилиндр, куб, и т. п.).

92

Для дозирования воды желательное применение клапанов типа «баттер-

фляй».Для дозирования химдобавок – шаровых кранов из нержавеющей ста-

ли с поворотным приводом.

Ёмкость дозатора может быть оснащена 1-2 клапанами выпуска Д=150 мм.

Для работы с 1-2 бетоносмесителями.

Дозирующая ѐмкость ставится на подставку на пол дозирующего отделения.

Ёмкость может быть выполнена из химически стойких пластмасс. Подвод химдобавок выполняется металло пластиковыми трубами.

Выводы В результате сравнения вариантов автоматического дозирования

компонентов бетонной смеси достигаются следующие одинаковые положительные эффекты:

–обеспечивается безопасное ведение работ;

–сокращается количество обслуживающего персонала;

–экономятся сырьевые материалы и энергоресурсы;

–повышается производительность;

–улучшается качество бетонной смеси за счет обеспечения требуемой точности дозирования компонентов;

–обеспечиваются комфортные условия труда.

Зарубежный вариант автоматизации БСУ дороже в (3…4) раза отечественного, требует высокой подготовки заполнителей. Полученная бетонная смесь требуемого качества.

Отечественный вариант автоматизации БСУ дешевле, оборудование адаптировано к нашим условиям функционирования. Отечественные производители бетона тратят цемента на (5…7) % больше, чем зарубежные производители при одном и том же качестве продукции.

Любая автоматизация производства, связанная с переходом на тензометрические системы взвешивания уже приводит к повышению надѐжности оборудования, точности дозирования и, соответственно,

93

повышает качество приготовления бетона, однако, для этого нужно иметь соответствующие средства и быть уверенным в окупаемости данного оборудования в разумные сроки.

3.3 Автоматизация ямной пропарочной камеры

В данном примере рассмотрены вопросы автоматизации ямной пропа-

рочной камеры и всего комплекса камер.

Теплоносителем в ямной камере является насыщенный водяной пар.

Расчетное количество камер — 23 (пример).

Технологическая схема автоматизации ямной пропарочной камеры

Программное регулирование заложено в микро-ЭВМ и составлено на основании индивидуального графика тепловой обработке изделия.

В качестве датчиков температуры используется термопреобразователь сопротивления типа ТСМ, установленный внутри камеры.

Для формирования сигнала управления применяется регулятор со встро-

енным таймером и поддержкой выполнения программ технолога ТРМ251 –

программный ПИД-регулятор. Режим работы этого прибора формируется программным образом микро-ЭВМ. Сигнал управления от регулирующего прибора ТРМ251 подается на блок управления NS каждой камеры. С помо-

щью этого блока осуществляется управление используемого механизма регу-

лирующего клапана на магистрали подачи пара.

В результате взаимодействия всех устройств системы управления осуще-

ствляется программное регулирование температуры по расчетному графику.

Прибор позволяет проводить тепловлажностную обработку в автоматиче-

ском режиме по современному эффективному алгоритму, а также осуществ-

лять программное пошаговое ПИД-регулирование– 3 программы технолога по 5 шагов.

94

Рисунок 3.12 – Поддержание установленных параметров среды в авто-

матическом режиме

Рисунок 3.13 - Регулирование по программе, заданной технологом

Функциональная схема системы управления

ТРМ251 может работать в сети только при наличии в ней мастера. Мас-

тером сети RS-485 может быть персональный компьютер, программируемый контроллер, например ОВЕН ПЛК, панель оператора ОВЕН ИП320 и др. В

конкретном случае применяется персональный компьютер.

Функциональная схема прибора показана на рисунке 3.14.

95

Рисунок 3.14Функциональная схема прибора

Наличие в системе управления аналого-цифрового и цифро-аналогого преобразователей (АЦП и ЦАП) является принципиальной необходимостью в случае применения УВТ, поскольку микро-ЭВМ работает в цифровом коде.

В узле АЦП аналоговый (непрерывный) сигнал датчиков и других входных устройств преобразуется в дискретную форму (в цифровой код), а в ЦАП – из дискретной в аналоговую.

Микропроцессор выполняет все арифметические и логические операции,

формирует команды управления.

Порт ввода и порт вывода микро-ЭВМ – это специальные схемные структуры, к которым через АЦП и ЦАП подключаются внешние устройств.

96

Рисунок 3.15 – Общая схема подключения ТРМ251

Взаимодействие процессора с ОЗУ, ПЗУ и объектом управления проис-

ходит через шину адреса, шину данных и шину управления. Здесь термин

«шина» обозначает магистраль, через которую поступает поток данных. Фи-

зически же шина выполнена из нескольких параллельных проводников.

Весь комплекс правил и технических средств микро-ЭВМ, регламенти-

рующих и обеспечивающих обмен информацией между процессором, ОЗУ,

ПЗУ и объектом управления называют интерфейсом. Составной частью ин-

терфейса являются шины адреса, данных и управления.

Система управления с применением микро-ЭВМ работает следующим образом. Аналоговые датчики вырабатывают сигналы, пропорциональные регулируемым величинам. Аналоговый сигнал датчиков преобразуется в АЦП в дискретную форму. Микро-ЭВМ принимает информацию от АЦП в

97

дискретной (цифровой) форме и в соответствии с залаженной программой определяет степень еѐ соответствия заданию.

При отклонении регулируемой величины температуры от заданного зна-

чения на входе микро-ЭВМ появляется сигнал в дискретной форме, посту-

пающий на ЦАП. В узле ЦАП сигнал из дискретной формы преобразуется в непрерывную форму. Такое преобразование необходимо ввиду того, что ис-

полнительные механизмы работают под воздействием аналоговых сигналов.

Исполнительные механизмы воздействуют на соответствующие регулирую-

щие органы, которые изменяют параметры объекта в требуемом направле-

нии.

Хотя системы управления с применением микро-ЭВМ часто функцио-

нально и по структуре сложнее по сравнению с системами, выполненными на транзисторах и логических элементах, но они дешевле благодаря достижени-

ям современной микроэлектроники.

Регулирование температуры в ямной камере

Принцип управлению по отклонению применяется в системах автомати-

ческого управления, в которых управляющее воздействие формируется в не-

посредственной зависимости от управляемой величины.

Частным случаем такой системы является система автоматического ре-

гулирования, предназначенная для автоматического поддержания заданных значений какой либо физической величины в заранее установленных преде-

лах.

Работу необходимо производить в следующей последовательности:

измерить температуру, подлежащую регулированию, сравнить измеренное значение заданное и воздействовать на камеру таким образом, чтобы раз-

ность между измеренным и заданным значениями была бы возможно мень-

ше.

98

Все эти функции выполняет регулятор. Регулятор это устройство, обес-

печивающее заданный режим работы камеры.

Камера – агрегат, в котором протекает процесс регулирования. Физиче-

скую величину, которую необходимо регулировать называют регулируемой.

Камера и регулятор составляют систему автоматического регулирования.

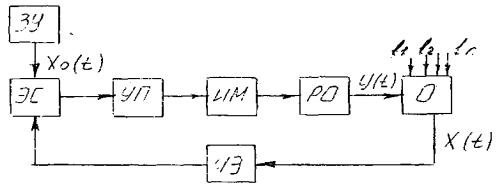

Рисунок 3.16. - Функциональная схема автоматического регулиро-

вания температуры в ямной камере по отклонению.

На объект регулирования (рисунок 3.16) поступают возмущающие воздействия f1, f2… fп – все внешние факторы, приводящие к отклонению температуры состояние объекта характеризуется выходной величиной.

Температура воспринимается чувствительным элементом ЧЭ и поступает на элемент сравнения ЭС, сюда же поступает сигнал задающего устройства.

Разность этих сигналов через усилитель-преобразователь УП воздействует на исполнительный механизм ИМ, откуда в виде регулирующего воздействия с помощью регулирующего органа – на камеру. Из рисунка видно, что замк-

нутая система автоматического регулирования имеет обратную связь между выходом объекта регулирования и входом регулятора. Эту связь называют главной, она всегда отрицательна, поскольку еѐ сигнал ослабляет действие основного входного сигнала и влияние возмущающих воздействий. Рассмот-

ренный выше принцип управления основан на использовании отклонения ре-

гулируемой величины от заданной.

99

Часто в регулятор для улучшения процесса регулирования вводят дополнительные обратные связи, которые создают дополнительные замкну-

тые контуры регулятора. Датчик системы автоматического регулирования воспринимает текущие значения температуры и преобразует еѐ в величину,

удобную для передачи и усиления. К первичным преобразователям относят-

ся, например, различные датчики уровня, положения, температуры. Элемент сравнения предназначен для сравнения текущего значения температуры с за-

данным и выработки сигнала ошибки.

Усилитель усиливает и преобразует сигнал ошибки. В системах автома-

тического регулирования применяют различные усилители: гидравлические,

пневматические, электрические.

Исполнительный механизм приводит в движение регулирующий орган,

который в свою очередь воздействует на объект регулирования таким обра-

зом, чтобы уменьшить отклонения температуры. В устройствах автоматики регулирующий орган чаще всего составляет единое целое с исполнительным механизмом.

При наличии усилительно-преобразовательного звена, использующего энергию извне, регулятор называют регулятором непрямого действия.

В некоторых регуляторах усилитель-преобразователь может отсутство-

вать. Такие регуляторы называют регуляторами прямого действия.

По виду внешней используемой энергии регуляторы могут электриче-

скими, гидравлическими и пневматическими.

Блок регулирующий программный

Для автоматизации тепловлажностной обработки изделия в паровоз-

душной среде (пропарочная ямная камера) используется программный регу-

лятор температуры ОВЕН ТРМ251.

100

Программный полупроводниковый регулирующий приборТРМ251

предназначен для регулирования температуры по заданной программе в та-

ких тепловых объектах как пропарочная камера, кассета и т.д.

Входы ТРМ251 – универсальные, к ним подключаются все наиболее распространенные типы датчиков:

термопреобразователи сопротивления типа ТСМ/ТСП/ТСН;

термопары TХК(L), ТХА(К), ТЖК(J), ТНН(N), ТПП(R), ТПП(S),

ТПР(В), TВР(А_1,2,3), ТМК(Т);

датчики с унифицированным выходным сигналом тока 0(4)...20 мА, 0...5 мА или напряжения 0...1 В, –50...+50 мВ.

|

Технические характеристики: |

1 |

Напряжение питания - 90...245 В переменного тока. |

2 |

Частота напряжения питания - 47...63 Гц. |

3 |

Потребляемая мощность - не более 6 ВА. |

4 |

Количество универсальных входов - 2 (основной и резервный). |

5 |

Минимальное время опроса датчика - 0,3 с. |

6 |

Количество выходных элементов - 3. |

7 |

Тип интерфейса связи - RS-485. |

8 |

Габаритные размеры (мм) и степень защиты корпуса: |

–настенный Н - 130х105х65, IP44;

–щитовой Щ1 - 96x96x70, IP54 со cтороны передней панели. 9 Масса прибора - не более 0,5 кг.

Характеристики измерительных датчиков

1 |

Тип датчика - ТСМ 50М/100М (W100=1,426). |

|

2 |

Диапазон измерений -–50…+200 °С. |

|

3 |

Разрешающая способность - |

0,1 °С. |