- •Расчет и конструирование химических аппаратов с мешалками

- •Введение

- •1.Общие сведения

- •1.1.Назначение и характеристики аппаратов

- •1.2.Конструкция химического аппарата

- •1.3.Выбор материалов для изготовления деталей аппарата

- •1.4. Последовательность выполнения проекта

- •2. Подбор и расчет элементов корпуса аппарата

- •2.1. Выбор размеров корпуса аппарата

- •2.2. Цилиндрические обечайки

- •2.3. Днища и крышки аппаратов приварные

- •2.4. Расчет элементов рубашки

- •2.5. Крышки отъёмные

- •2.6. Фланцевые соединения

- •2.7. Устройства для присоединения трубопроводов

- •2.8. Опоры аппаратов.

- •3. Расчёт и конструирование перемешивающего устройства

- •3.1.Конструктивные схемы крепления валов перемешивающих устройств

- •3.2. Подбор узлов и деталей перемешивающего устройства

- •3.3 Последовательность проектирования и расчёта перемешивающего устройства

- •3.4. Проектный расчёт и конструирование вала и подшипникового узла

- •3.5. Разработка эскизного проекта перемешивающего устройства.

- •3.6. Проверочный расчёт вала

- •3.7.Проверочный расчёт шпонок

- •3.8.Проверка пригодности подшипников

- •Библиографический список

- •1.Общие сведения 4

- •2. Подбор и расчет элементов корпуса аппарата 8

- •3. Расчёт и конструирование перемешивающего устройства 24

2.6. Фланцевые соединения

Фланцевые соединения применяют для разъёмного соединения составных частей корпуса, крышки с корпусом и т.д. На фланцах присоединяют к аппаратам трубы, арматуру. Соединение состоит из двух фланцев, прокладки, которую размещают между уплотнительными поверхностями фланцев (рис. 2.5 а), болтов (шпилек), гаек и шайб. В целях исключения самоотвинчивания гаек под действием приложенных нагрузок применяют пружинные шайбы или контргайки. Фланцевые соединения стандартизованы. По форме уплотнительной поверхности различают следующие типы фланцев: выступ-впадина, шип-паз (исполнение 1) и с гладкой поверхностью (исполнение 2).

б

б

а

б)

Dб

г

в

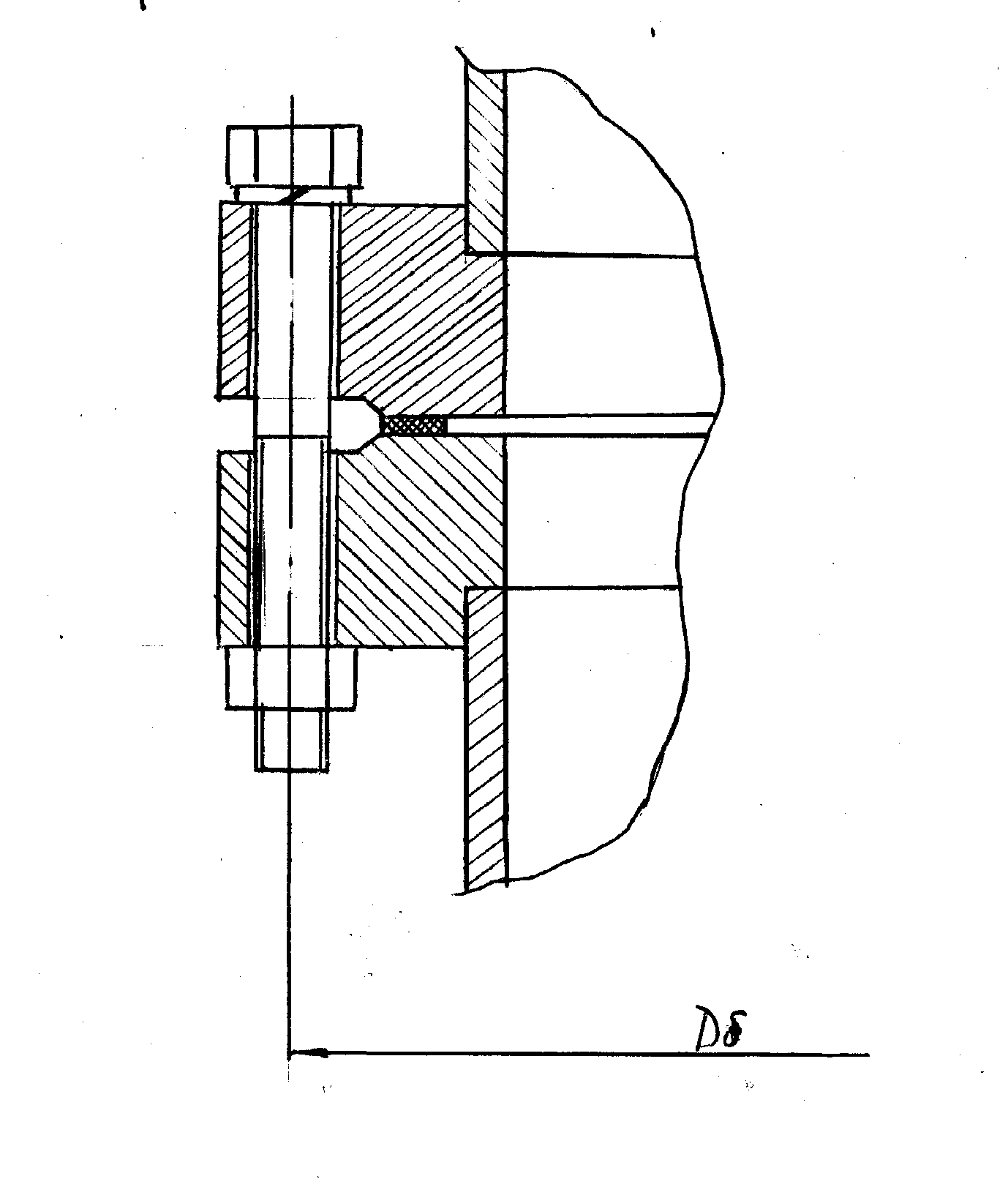

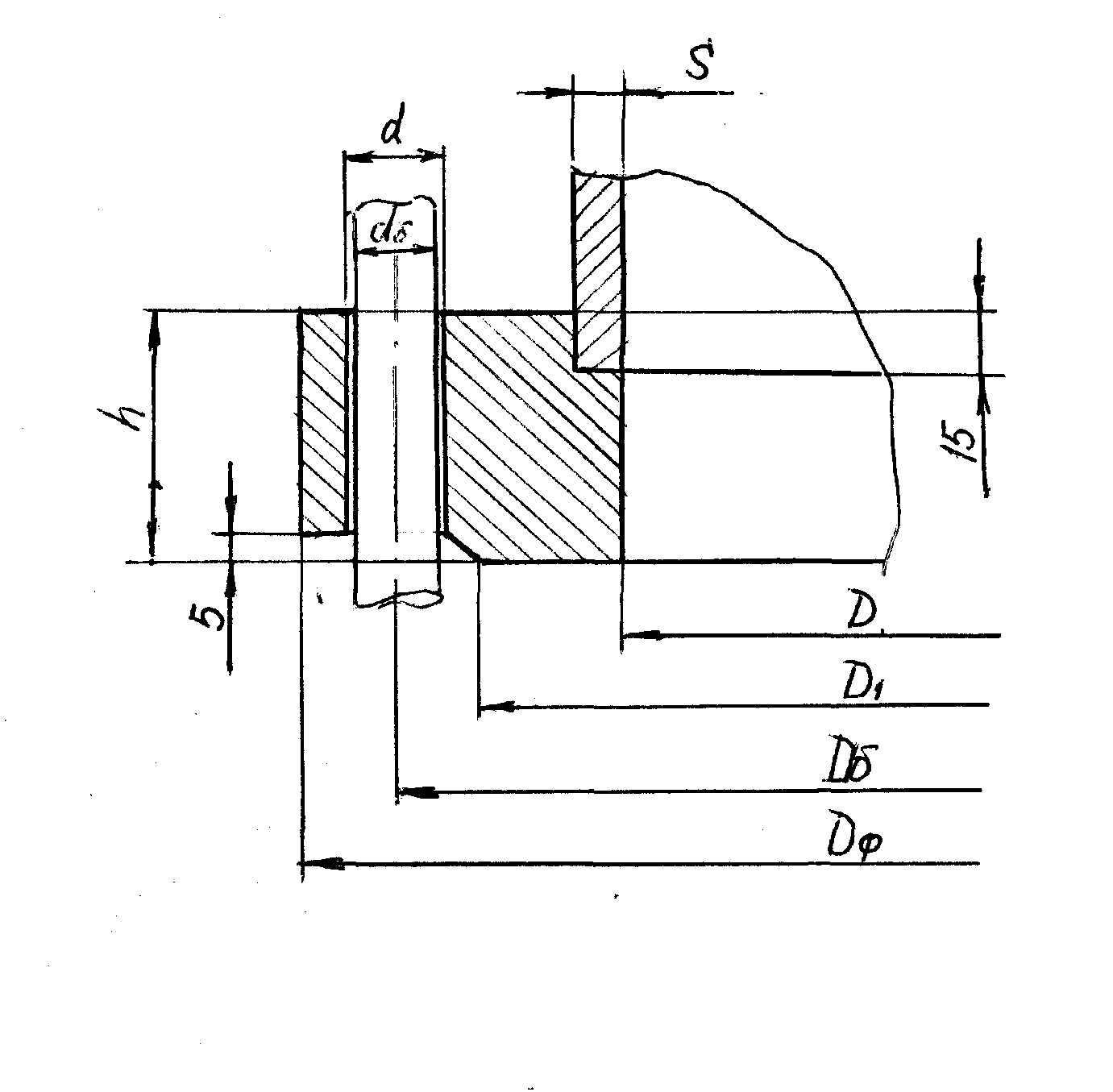

Рис. 2.5. Фланцевое соединение: а –

фланцевое соединение корпуса с

эллиптической крышкой; б – размеры

плоского фланца;

в – фланцевое соединение

корпуса с плоской крышкой;

г – неметаллическая прокладка

Фланцы плоские приварные с гладкой уплотнительной поверхностью (рис. 2.5) применяют при р < 2.5 МПа и t 3000С. Размеры таких фланцев для аппаратов выбирают по внутреннему диаметру аппаратa и условному давлению по табл.11. Для герметизации фланцевого соединения применяют прокладки различной конструкции 1.

Плоские неметаллические прокладки (рис 2.5 г) используют для уплотнения гладких поверхностей фланцев. Прокладки из резины применяют в диапазоне температур от -30°С до 100°С и давлении до 0 6 МПа. Паронит выдерживает температуру до 4000С и давление до 2.5 МПа. Асбестовый картон применяют для прокладок при давлении до 1.6 МПа и температуре до 550°С. Фторопласт используют в диапазоне температур от -200СС до +250°С независимо от давления. Размеры прокладок выбирают по внутреннему диаметру аппарата D и условному давлению ру по табл.12 .

Фланцы и прокладки, подобранные по стандартам, в расчёте не нуждаются.

При конструировании аппаратов выполняют проверочный расчёт болтов в соответствии с ОСТ 26-373-82 по следующей методике.

1.Определяют нагрузку, действующую на фланцевое соединение от внутреннего давления РR :

![]() (2.17)

(2.17)

(2.17)

(2.17)

где

![]() средний

диаметр прокладки;Dсп

= 0,5(Dп

+ dп),

(см.

рис 2.5 г

и табл.12).

средний

диаметр прокладки;Dсп

= 0,5(Dп

+ dп),

(см.

рис 2.5 г

и табл.12).

2 . Рассчитывают реакцию прокладки

![]() (2.18)

(2.18)

где: вп - ширина прокладки; вп = 0,5(Dп –dп); m=1 - для прокладок из резины; m =2.5 - для прокладок из других материалов;

в0 – эффективная ширина прокладки:

|

при вп ≤15мм, |

во = 0,5вп |

|

при во >15мм, |

|

3.Определяют болтовую нагрузку при сборке РБ1.

Принимают наибольшее значение из трёх расчетных:

РБ1=Dспв0q, (2.19)

где q=20 МПа - для прокладок из паронита, резины и картона асбестового, q=10 МПа - для прокладок из фторопласта.

![]() (2.20)

(2.20)

![]() (2.21)

(2.21)

4.Проверяют прочность болтов при монтаже по условию

![]()

![]() (2.22)

(2.22)

5.Проверяют прочность болтов в период эксплуатации

![]() (2.23)

(2.23)

где

![]() и

и![]() - допускаемые напряжения для материала

болта при 20°С и при рабочей температуре

(табл.13);nБ

–

количество болтов (табл.11, nБ

= z);

fБ

–

площадь

поперечного сечения стержня болта.

Болтовая нагрузка в рабочих условиях:

- допускаемые напряжения для материала

болта при 20°С и при рабочей температуре

(табл.13);nБ

–

количество болтов (табл.11, nБ

= z);

fБ

–

площадь

поперечного сечения стержня болта.

Болтовая нагрузка в рабочих условиях:

![]() (2.24)

(2.24)

Если условия (2.22) или (2.23) не выполняются, то увеличивают число болтов, но так, чтобы оно оставалось кратным четырём. Болты, винты, гайки и шайбы являются стандартными изделиями, их размеры приведены в табл. 14 - 20.