- •Расчет и конструирование химических аппаратов с мешалками

- •Введение

- •1.Общие сведения

- •1.1.Назначение и характеристики аппаратов

- •1.2.Конструкция химического аппарата

- •1.3.Выбор материалов для изготовления деталей аппарата

- •1.4. Последовательность выполнения проекта

- •2. Подбор и расчет элементов корпуса аппарата

- •2.1. Выбор размеров корпуса аппарата

- •2.2. Цилиндрические обечайки

- •2.3. Днища и крышки аппаратов приварные

- •2.4. Расчет элементов рубашки

- •2.5. Крышки отъёмные

- •2.6. Фланцевые соединения

- •2.7. Устройства для присоединения трубопроводов

- •2.8. Опоры аппаратов.

- •3. Расчёт и конструирование перемешивающего устройства

- •3.1.Конструктивные схемы крепления валов перемешивающих устройств

- •3.2. Подбор узлов и деталей перемешивающего устройства

- •3.3 Последовательность проектирования и расчёта перемешивающего устройства

- •3.4. Проектный расчёт и конструирование вала и подшипникового узла

- •3.5. Разработка эскизного проекта перемешивающего устройства.

- •3.6. Проверочный расчёт вала

- •3.7.Проверочный расчёт шпонок

- •3.8.Проверка пригодности подшипников

- •Библиографический список

- •1.Общие сведения 4

- •2. Подбор и расчет элементов корпуса аппарата 8

- •3. Расчёт и конструирование перемешивающего устройства 24

2. Подбор и расчет элементов корпуса аппарата

2.1. Выбор размеров корпуса аппарата

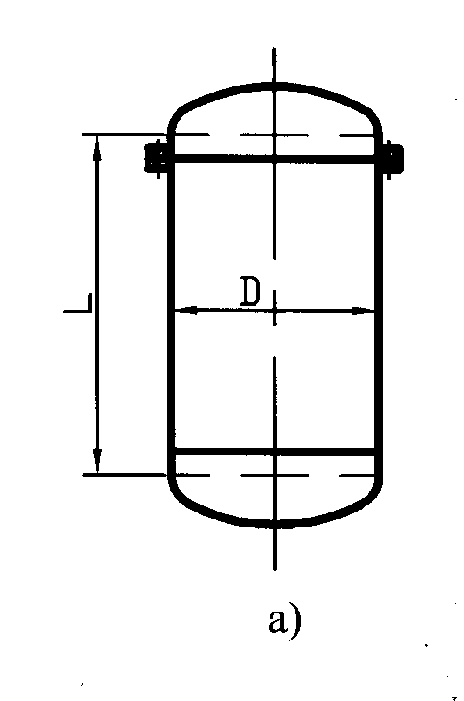

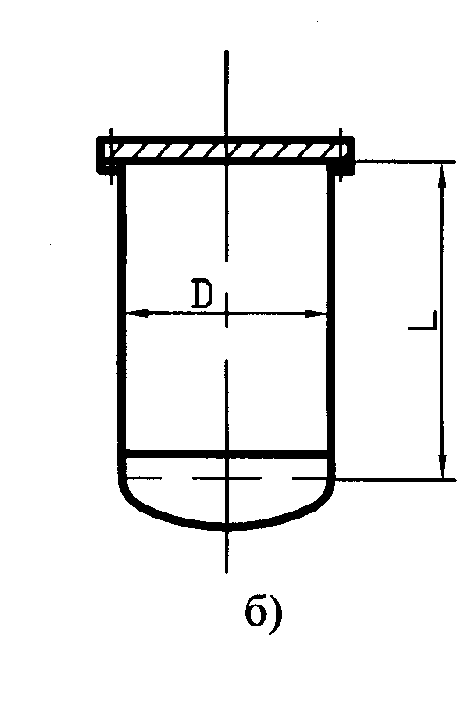

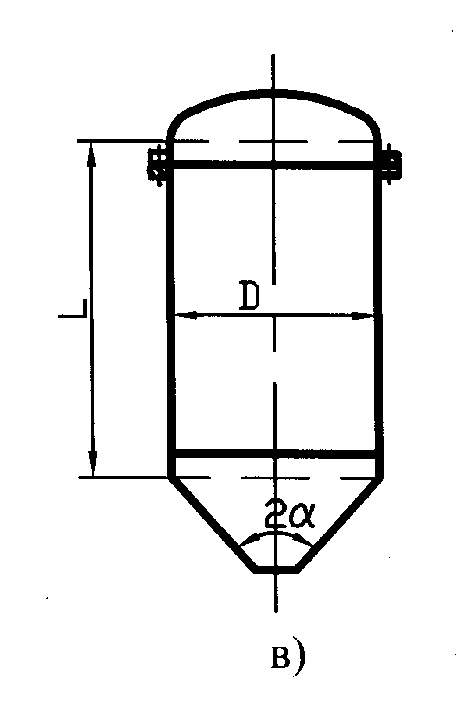

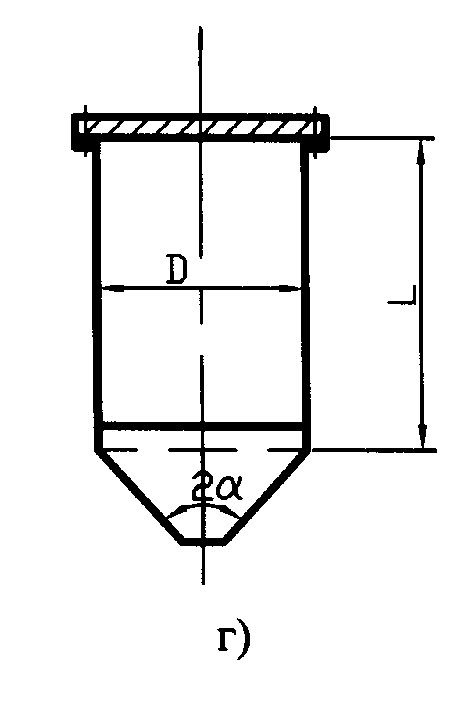

Корпус аппарата состоит из цилиндрической обечайки, днища и крышки. Для нагревания или охлаждения обрабатываемых в аппарате продуктов аппарат снабжён приварной рубашкой. Типы и основные размеры емкостных аппаратов стандартизованы. Основными параметрами для выбора размеров корпуса являются внутренний номинальный объём V и внутренний диаметр D. Конструктивные схемы корпусов показаны на рис.2.1, а их основные размеры приведены в табл.1 - 4 приложения. На основании исходных данных на проектирование (внутренний объём V и внутренний диаметр аппарата D) из указанных таблиц определяется длина цилиндрической части корпуса l. Размеры эллиптических (рис 2.3 а) и конических (рис 2.3 б) днищ выбираются по табл. 5 - 6 приложения. Конструкция корпуса аппарата с неразъёмной сварной рубашкой приведена на рис. 2.13.

Корпусы аппаратов чаще всего работают в условиях статических нагрузок: под избыточным внутренним давлением, вакуумом или наружным избыточным давлением.

а

б

вб

гвб

Рис. 2.1. Конструктивные схемы корпусов

по ГОСТ 9931-82 а – тип ВЭЭ; б – тип ВЭП;

в – тип ВКЭ; г – тип ВКП

2.2. Цилиндрические обечайки

Расчёт на прочность и устойчивость производится по ГОСТ 14249- 89.

Расчёт обечаек, нагруженных избыточным внутренним давлением. Толщину стенок определяют по формулам

![]()

![]() (2.1)

(2.1)

где рR - давление в аппарате, МПа; sR - расчетное значение толщины стенки, мм; D - внутренний диаметр обечайки, мм; [] допускаемое напряжение, MПа (зависит от марки стали и рабочей температуры). Марку стали выбирают в зависимости от свойств перерабатываемой среды по табл. 7, допускаемое напряжение

[] - по табл. 8.

Допускаемое внутреннее избыточное давление

![]() (2.2)

(2.2)

Для стыковых и тавровых двухсторонних швов, выполняемых автоматической сваркой, коэффициент прочности сварочного шва =1;. для тех же швов, выполняемых вручную, =0.9 .Прибавка на коррозию c определяется по формуле: c = V • Т, где V - скорость коррозии (обычно принимают 0.1 - 0.2 мм/г), Т - срок службы аппарата (обычно принимают 10-12 лет). Для материалов, стойких к перерабатываемой среде и при отсутствии данных о скорости коррозии рекомендуют принимать c=2 мм. Толщину стенки, вычисленную по формуле (2.1), округляют в большую сторону до ближайшей стандартной толщины листа (2,4,5,6,8,10,12,14,16,18, 20,22,24,26,28,30 мм, ГОСТ 10885-75).

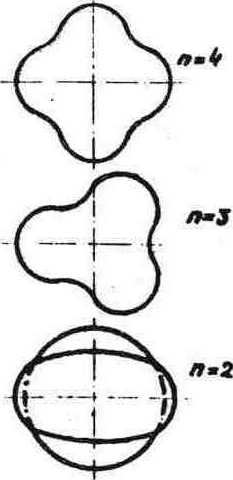

Расчет цилиндрических обечаек, нагруженных наружным давлением. Под наружным давлением находятся вакуумные аппараты и аппараты с рубашками. Тонкостенныеобечайки под действием наружного давления могут потерять первоначальную форму (устойчивость) с образованием нескольких волн смятия (рис.2.2). Давление, при котором оболочка начнет деформироваться, называется критическим.

Толщину стенки обечайки, нагруженной наружным давлением, приближенно определяют по формуле

(2.3)

(2.3)

![]()

где

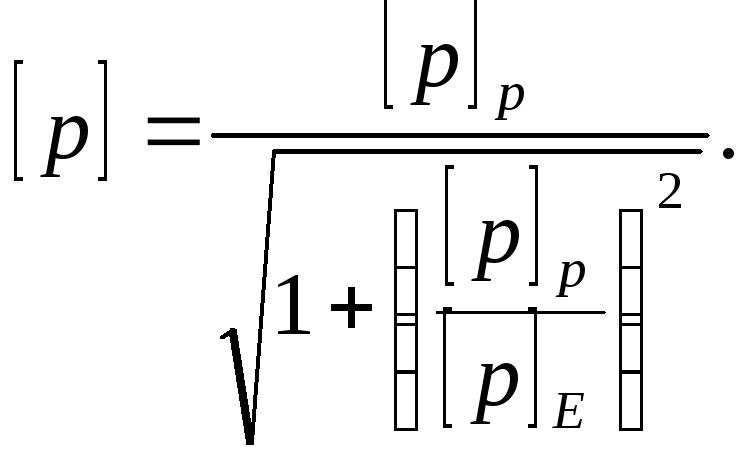

![]() -

давление в рубашке. Полученное значение

толщины стенки следует проверить на

допускаемое наружное давление по

формуле (ГОСТ 14249-80)

-

давление в рубашке. Полученное значение

толщины стенки следует проверить на

допускаемое наружное давление по

формуле (ГОСТ 14249-80)

(2.4)

(2.6)

(2.5)

З

З

![]()

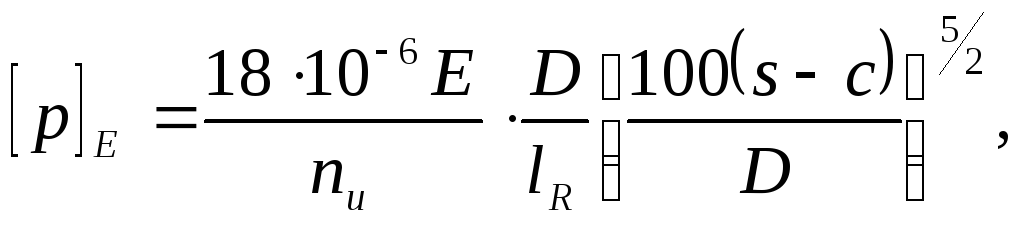

а допускаемое давление из условия устойчивости в пределах упругости рассчитывается по формуле

(2.6)

(2.6)

(2.6)

Рис.2.2.

где Е - модуль упругости (табл.2.9); пи - коэффициент устойчивости (для рабочих условий пи =2.4); lR - расчётная длина обечайки.

Для эллиптического днища lR = l – 2hц + НD/3; для конического днища lR = l – 2hц + т ахRвsin ; D/3tg, где - половина угла при вершине (рис.2.3), l - длина цилиндрической части корпуса.

Если в результате

расчета окажется, что давление в рубашке

больше допускаемого, определенного по

формуле (2.4), т.е.

![]() ,

необходимо увеличить толщину стенки

обечайки.

,

необходимо увеличить толщину стенки

обечайки.