книги / Трещиностойкость железоуглеродистых сплавов

..pdf

естественную форму предельно острого концентратора напряжений. В результате увеличивается способность материала выдерживать более высокие внешние напряжения и поглощать большее количество энергии при развитии трещины. Вторая причина состоит в том, что с увеличением количества сферических включений уменьшается толщина стенок между ними, что ведет к возникновению более мягкого напряженного состояния всей системы, повышению деформационной способности чугуна впереди трещины и повышению его трещиностойкости.

Рис. 7.1. Зависимости предела прочности (а), относительного сужения (б), предела трещиностойкости при статическом (в) и динамическом (г) нагружении от температуры испытания высокопрочных чугунов с различным содержанием углерода (1,96 и 4,02 %)

390

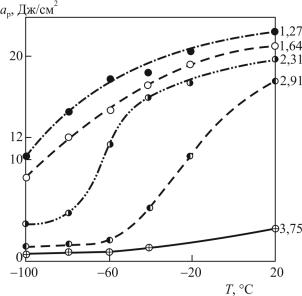

Рис. 7.2. Сериальные кривые удельной работы распространения трещины высокопрочных чугунов с различным содержанием углерода

Рис. 7.3. Влияниесодержания углерода(С), кремния(Si), никеля(Ni), меди(Cu) ифосфора(P) накритическуютемпературухрупкостивысокопрочныхчугунов

391

Влияние кремния. Кремний увеличивает прочность и уменьшает пластичность исследованных чугунов (рис. 7.4, а, б). Резкое снижение пластичности при отрицательных температурах является причиной снижения при этих температурах предела трещиностойкости

при статическом (Iс) и динамическом ( Iñä ) нагружении (рис. 7.4, в, г).

Рис. 7.4. Зависимости предела прочности (а), относительного сужения (б), предела трещиностойкости при статическом (в) и динамическом (г) нагружении от температуры испытания высокопрочных чугунов с различным содержанием кремния (1,27 и 3,75 %)

Отрицательное влияние кремния на динамическую трещиностойкость ферритных сферографитных чугунов особенно отчетливо прослеживается при определении работы, израсходованной на развитие

392

трещины ар (рис. 7.5). Увеличение содержания кремния повышает критическую температуру хрупкости Тка12р (см. рис. 7.3).

Рис. 7.5. Сериальные кривые удельной работы распространения трещины высокопрочных чугунов с различным содержанием кремния

Влияние фосфора. Влияние фосфора на прочность, пластичность и трещиностойкость показано на рис. 7.6. При высоком содержании фосфора характерной является исключительно низкая пластичность (рис. 7.6, б), что, естественно, является причиной снижения трещиностойкости при ударном нагружении (рис. 7.7) и катастрофического повышения критической температуры хрупкости (см. рис. 7.3).

Влияние никеля. Влияние никеля на σâ , ψ, Iñ и Iñä в зависимо-

сти от температуры представлено на рис. 7.8. Легирование в этом случае привело к повышению прочности (рис. 7.8, а), но сохранило пластичность на постоянном уровне (рис. 7.8, б). Повышение содер-

393

жания никеля снижает предел трещиностойкости при статическом нагружении Iс (рис. 7.8, в) в области низких температур, а при дина-

мическом нагружении Iñä снижается во всем температурном интервале (рис. 7.8, г). В табл. 7.1 даны критические температуры хрупкости Тка12р , определенные по сериальным зависимостям работы развития трещины ар. Из рис. 7.3 видно, что при увеличении содержания никеля примерно до 2 % критическая температура хрупкости Тка12р

повышается. Дополнительное легирование до 2,5 % приводит к стабилизации критической температуры.

Рис. 7.6. Зависимости предела прочности (а), относительного сужения (б), предела трещиностойкости при статическом (в) и динамическом (г) нагружении от температуры испытания высокопрочных чугунов с различным содержанием фосфора (0,016 и 0,16 %)

394

Рис. 7.7. Сериальные кривые удельной работы распространения трещины высокопрочных чугунов с различным содержанием фосфора

Влияние меди. Из результатов, приведенных на рис. 7.9, видно, что легирование высокопрочных чугунов медью приводит к незначительному повышению прочности и соответствующему снижению пластичности (рис. 7.9, а, б). Независимо от содержания меди в диапазоне изучаемых концентраций, значения предела трещиностойкости при статическом (рис. 7.9, в) и динамическом нагружении (рис. 7.9, г) очень близки. При этом в обоих случаях при температуре испытания выше 60 оС увеличение содержания меди приводит к из-

вестному улучшению трещиностойкости Iс и Iñä , в то время как при низких температурах (Т < –60 оС) наблюдается обратный эффект. В табл. 7.1 даны критические температуры ÒKàð12 , определенные на

основании работы ар, израсходованной на развитие трещины. Влияние меди на критические температуры хрупкости показано на рис. 7.3, из которого видно, что увеличение ее содержания непрерывно повышает критическую температуру хрупкости.

395

Рис. 7.8. Зависимости предела прочности (а), относительного сужения (б), предела трещиностойкости при статическом (в) и динамическом (г) нагружении от температуры испытания высокопрочных чугунов с различным содержанием никеля (0,02 и 2,49 %)

Полученные данные позволяют уточнить место, которое занимают высокопрочные чугуны с ферритной металлической матрицей на диаграмме конструкционной вязкости, построенной в координатной системе «предел текучести σ0,2 – критическая температура хруп-

кости Тка12р » (см. рис. 2.59). Эта диаграмма представлена на рис. 7.10.

Область 1 занимают низкоуглеродистые стали типа Ст3сп. Область 2 занимают низкоуглеродистые (0,1–0,2 % С) низколегированные стали. В область 3 попадают малоперлитные стали (С < 0,05 %) с карбонитридным упрочнением в нормализованном состоянии. Стали, занимающие область 2, после термического улучшения переходят в

396

область 4. В область 5 попадают малоперлитные стали, подвергнутые контролируемой прокатке по специальной технологии. Как видно из диаграммы, ферритные высокопрочные чугуны занимают область 6. Они обладают хорошими прочностными свойствами при достаточно низких критических температурах, что позволяет использовать их для изготовления ряда ответственных машиностроительных деталей.

Рис. 7.9. Зависимости предела прочности (а), относительного сужения (б), предела трещиностойкости при статическом (в) и динамическом (г) нагружении от температуры испытания высокопрочных чугунов с различным содержанием меди (0,04 и 1,92 %)

В заключение целесообразно обратить внимание на следующее обстоятельство.

Силовые и энергетические характеристики трещиностойкости в значительной степени определяют различные аспекты работы материала в конструкциях и потому не могут быть однозначно взаимозаменяемы.

397

Рис. 7.10. Диаграмма конструкционной вязкости высокопрочных чугунов с ферритной структурой металлической основы (область 6)

Силовые характеристики определяются с помощью напряжений, которые действуют в рассмотренных предельных состояниях и могут быть использованы для прочностных расчетов конструкций при определенных эксплуатационных условиях.

Энергетические характеристики определяют работу, которая поглощается при развитии трещины и, следовательно, определяет надежность металлических конструкций при возникновении внезапных и неожиданных хрупких разрушений во время эксплуатации.

7.2. Трещиностойкость ферритных высокопрочных чугунов при циклическом нагружении

Сопротивление развитию трещины при циклическом нагружении высокопрочных ферритных чугунов исследовали в работе [277]. Коротко рассмотрим полученные результаты при сравнительных испытаниях трех видов материалов:

1)армко-железо с полностью ферритной структурой – АЖ (Ф);

2)высокопрочный чугун с ферритной матрицей – ВЧ(Ф), хими-

ческий состав: С – 3,74 %, Si – 2,92 %, Mn – 0,09 %, Cr – 0,02 %, Ni – 0,02 %, Mg – 0,044 %, S – 0,005 %, Р – 0,05 %;

398

3) высокопрочный чугун с феррито-мартенситной матрицей – ВЧ (Ф+М), структура которого получена после закалки в масло от температуры 785 оС.

Стандартные механические свойства исследуемых сплавов даны в табл. 7. 2.

Таблица 7.2

Структура и механические характеристики исследуемых материалов

Материал |

Структура |

Объем |

σ0,2 |

σв |

δ5 |

|

ψ |

|

|

% |

МПа |

|

% |

||

АЖ (Ф) |

Феррит |

100 |

311 |

423 |

31 |

|

65 |

ВЧ (Ф) |

Феррит + |

94,5 |

224 |

384 |

23 |

|

14 |

|

+ графит |

4,6 |

|

|

|

|

|

ВЧ (Ф+М) |

Феррит + |

72 |

447 |

727 |

10 |

|

– |

|

+ мартенсит + |

24 |

|

|

|

|

|

|

+ графит |

4 |

|

|

|

|

|

Циклическую трещиностойкость определяли на компактных образцах (см. рис. 2.33) размером 62х60х10 мм. Испытание проведено при коэффициенте асимметрии R = 0,05 и частоте 14 Гц. Построены кинетические диаграммы усталостного разрушения. На рис. 7.11

представлены эти диаграммы, а в табл. 7.3 показаны значения Kmaxv при значениях скоростей v = 10–10; 10–9; 10–8; 10–7 м/цикл.

|

|

|

|

|

|

Таблица 7.3 |

|

|

Значения Kmax при фиксированных значениях |

||||||

|

|

скорости роста трещины |

|

|

|||

|

|

|

|

|

|

|

|

Материал |

|

|

v |

, МПа M |

|

|

|

|

|

|

Kmax |

|

|

||

|

|

Kth = Kmax−10 |

Kmax−9 |

|

Kmax−8 |

|

Kmax−7 |

АЖ (Ф) |

|

8,2 |

10,0 |

|

16,0 |

|

38,5 |

ВЧ (Ф) |

|

13,5 |

17,0 |

|

23,0 |

|

31,5 |

ВЧ (Ф+М) |

|

17,0 |

21,5 |

|

27,0 |

|

36,5 |

Из представленных результатов видно, что значения Kth для чугуна ВЧ(Ф) на 65 % выше, чем для армко-железа – АЖ(Ф). В обоих случаях усталостная трещина развивается по ферритной

399