книги / Управление отходами. Сточные воды и биогаз полигонов захоронения твёрдых бытовых отходов

.pdf

алюминия, хрома, циркония и другие, керамзит, ионообменные смолы – катиониты и аниониты [132, 133].

Для очистки фильтрационных вод в качестве сорбентов и ионообменников могут использоваться сорбент-Н, шлак, АБД и диатомит – ОДМ, используемый для осветления воды и очистки ее от ионов железа. Для извлечения гидратированных ионов металлов можно применять различные природные и синтетические ионообменные материалы.

Для очистки фильтрата целесообразно использование дешевых природных сорбентов: керамзита, каолина, сапропели, горелой породы, диатомита и др. Для извлечения гидратированных ионов железа (III), цинка (II) в работе был исследован диатомит – минерал на основе оксида кремния, состав: SiO2 – 87,7 %; Al 2O3 –

4,8 %; Na2O – 1,5 %; Fe 2O3 – 5,5 %; CaO – 0,5 %. Высокое содержание SiO2 при на-

личии ионов натрия и кальция в структуре позволяет рассматривать его как ионообменный материал. Ионообменная емкость по ионам железа (III), полученная при извлечении их из кислых растворов, составляет 5700–5500 мг/дм3, по ионам цинка (II) – 3500 мг/дм3. При низких концентрациях ионов металлов вфильтрационных водах емкость достаточна для практического использования диатомита для очистки фильтратов, образующихся на стадиях стабильного метаногенеза (рекультивационноми пострекультивационном этапах жизненного циклаполигона).

Сложный состав органических примесей фильтрационных вод приводит к необходимости разработки многостадийной сорбционной технологии, реализация которой возможна с использованием многослойных фильтров.

1.5.3.5. Биосорбционные методы очистки фильтрационных вод

Применение сорбционных методов очистки фильтрационных вод, несмотря на их высокую эффективность, не всегда является экономически оправданным. Прежде всего это связано с проблемами регенерации и утилизации отработанных сорбентов. Например, их захоронение на полигоне ТБО приведет к вторичному загрязнению почв и водных объектов.

Одним из путей решения этой проблемы может быть термообработка углеродсодержащих отходов с дожиганием образующихся газов при температуре 1000–1100 ° С. При этом выделяемое тепло может быть утилизировано для технологических нужд.

Другим решением этой проблемы может быть использование сорбционных материалов в биосорбционных процессах, в которых одновременно протекают сорбция и биохимическое окисление сорбированных органических примесей. Применение сорбентов в биофильтре, в котором обычно в качестве загрузки используются инертные материалы с неразвитой поверхностью (пластмассы, гравий и др.), позволит значительно интенсифицировать процесс очистки.

101

Преимуществом использования биосорбционных фильтров является простота их конструкции и условий эксплуатации. Применяя в качестве фильтрующих материалов отходы различных производств, обладающие сорбционными свойствами, можно значительно снизить себестоимость очистки фильтрата.

Известно, что на поверхности углеродсодержащих материалов при очистке сточных вод, содержащих биологически окисляемые примеси, образуется биопленка, представляющая собой биоценоз, на 80–90 % состоящий из бактериальных клеток, адаптированных к имеющимся органическим примесям. Углеродные материалы способны адсорбировать на своей поверхности кислород и катализировать окислительные процессы, поэтому при биосорбционной очистке подвергаются деструкции биорезистентные примеси, не разрушаемые при очистке в аэротенках и биофильтрах. При биосорбции происходит биохимическая модификация адсорбированных трудноокисляемых веществ в биоразлагаемую форму экзоферментами, иммобилизованными в микропористой структуре АУ, диффузия продуктов к поверхности частиц сорбента и их биологическое окисление микроорганизмами биопленки.

Протекающие процессы обеспечивают постоянное биохимическое самовосстановление сорбента, способствуют значительному увеличению фильтроцикла сорбционных материалов и повышают степень очистки сточных вод.

Применение биосорбционных методов позволяет снизить влияние температурных факторов на процесс биологического окисления примесей. Адсорбция является экзотермическим процессом и эффективно протекает при низких температурах.

Период адаптации микроорганизмов к различным видам загрязнений, зависящий от природы примесей и температуры, может длиться от нескольких дней до двух месяцев.

При невысокой гидравлической нагрузке 2–3 м3/м2·сут, что характерно для очистки фильтрационных вод, можно использовать биосорбционные фильтры, работающие в капельном режиме с естественной подачей воздуха.

Для очистки воды, имеющей многокомпонентный состав и содержащей высоко- и низкомолекулярные органические соединения, а также ионные примеси, целесообразно использовать многослойные биосорбционные фильтры, в которых каждый слой загрузки фильтра обладает определенными функциональными свойствами.

С целью определения технологических параметров очистки фильтрационных вод в биосорбционных фильтрах на кафедре охраны окружающей среды ПНИПУ были проведены лабораторные эксперименты, которые позволили установить время, в течение которого на выбранных материалах формируется биопленка, характер биообрастаний, эффективность очистки фильтрационных вод полигонов ТБО. Опыты проводили с использованием реального фильтрата полигона ТБО г. Перми.

102

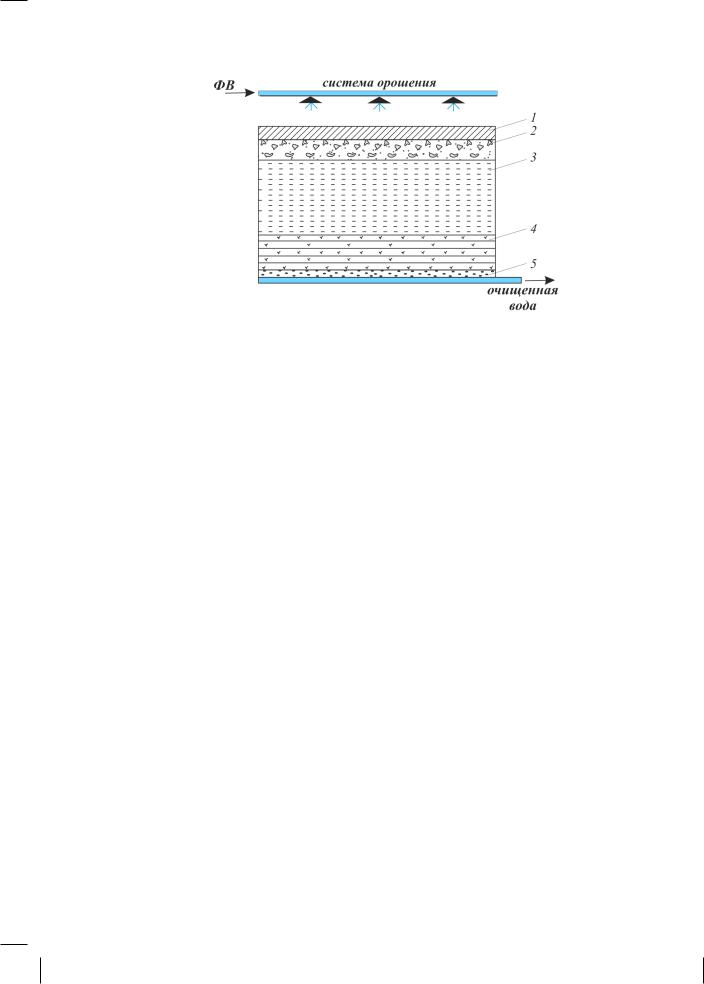

На основе проведенных экспериментов разработана конструкция многослойного биосорбционного фильтра, в которой в качестве загрузочных материалов используются отходы производств: дробленый металлургический шлак с размером частиц 2–4 мм, отсев при получении активных углей марки БАУ (фракция 1–2 мм и ниже), сорбент-Н – недожог, образующийся при сжигании кокса и каменного угля. Для очистки от ионных примесей – гидратированных ионов тяжелых металлов целесообразно использовать природные ионообменные материалы, например диатомиты, цеолиты, керамзит и т.п. Разработанная конструкция биофильтра защищена патентом РФ [85].

На поверхности этих материалов в течение 5–7 сут происходило формирование биопленки, биоценоз которой был представлен аэробными видами микроорганизмов: бактериями и простейшими. Бактерии относятся к родам Acinetobacter, Pseudomonas, Bacillus, присутствовали микрококки, единично – нитчатые формы бактерий, простейшие представлены коловратками, жгутиковыми,

червями родов Aspidisca, Vorticella, Paramecium, Rotatoria, Nematoda. Кроме бактерий в биопленке присутствовали грибы рода Fusarium. Наиболее развитая биопленка формировалась на сорбенте-Н. Формирующийся биоценоз обеспечивал протекание биохимических процессов деструкции и окисления примесей. В качестве дополнительного источника микрофлоры для интенсификации процессов биохимической очистки в биосорбционном фильтре можно рекомендовать использование активного ила сооружений очистки хозяйственно-бытовых сточных вод, почвенный слой или кору длительного срока хранения (до 15 лет) – отхода в целлюлозно-бумажной промышленности. Дренаж обеспечивался через гравийный слой фильтра. Материалы укладывались в фильтр в соответствии с их гидравлической крупностью. Высота слоев выбираласься с учетом их сорбционной емкости. Например, при общей высоте биосорбционного фильтра 1,5 м высота слоев может быть следующей: кора – 10 см, шлак – 30 см, сорбент-Н – 50 см, отсев АУ – 40 см, диатомит – 20 см, дренажный слой – 5 см. Конструкция биофильтра представлена на рис. 1.28.

Исходная сточная вода, прошедшая предварительную очистку от взвешенных веществ, поступает на поверхность фильтра через водораспределительные устройства спринклерного типа. Равномерность подачи воды обеспечивается расположением спринклеров. Продолжительность цикла орошения должна составлять 5–10 мин. Проходя через слои загрузки, вода очищается. Очищенная вода накапливается

всборникеочищеннойводы, откудаподаетсянастадиидоочистки.

Впервоначальный период (до 12 дней) фильтр работает в сорбционном режиме, затем по мере формирования на поверхности материалов биопленки и ее адаптации к примесям фильтрационных вод начинают протекать биосорбционные процессы. Эффективность работы биосорбционного фильтра, эксплуатируемого в капельном режиме, зависит от нагрузки на биосорбционный фильтр и окислительной мощности загрузочных материалов.

103

Рис. 1.28. Конструкция биосорбционного фильтра:

1 – кора; 2 – шлак; 3 – сорбент-Н; 4 – диатомит; 5 – гравий

Окислительная мощность (ОМ) биосорбционного фильтра при очистке ФВ, работающего с гидравлической нагрузкой 2 м3/(м2·сут), по показателям БПК и ХПК составляет:

– |

при остаточном значении БПК 20 г О2/м3 – 350 г О2/(м3·сут), |

– |

при остаточном значении ХПК 50–70 мг О/дм3 – 750–800 г О2/(м3·сут). |

Вода с такими показателями может быть доочищена в биологических прудах или физико-химическими методами.

Для интенсификации работы биосорбционных фильтров на их поверхности целесообразно высаживать солеустойчивые культуры (овес, костер безостый), что позволяет активизировать жизнедеятельность микроорганизмов и повысить эффективность очистки воды от минеральных примесей.

Биохимическая очистка эффективно протекает при температуре не ниже 5 ° С, поэтому биосорбционный фильтр в суровых климатических условиях России может эксплуатироваться только в теплое время года (апрель – сентябрь). В первоначальный период работы (апрель), когда средняя температура окружающей среды +5…+8 ° С, он может работать в режиме сорбционного фильтра. Повышение температуры благоприятствует развитию на поверхности материалов биопленки, и фильтр начинает работать как биореактор. При этом будут разлагаться ранее сорбировавшиеся органические примеси. Использование заглубленных биосорбционных фильтров позволит расширить температурный диапазон их эксплуатации. Саморегенерация загрузочных материалов в процессе биохимического окисления сорбированных примесей позволяет использовать биосорбционные фильтры в течение длительного времени – до 5 лет. Исчерпание эксплуатационных свойств загрузочных материалов обусловлено их механическим разрушением.

104

Биосорбционный метод очистки сточных вод прост в аппаратурном оформлении и эксплуатации, не требует больших экономических и трудовых затрат, позволяет очищать сточные воды от биорезистентных примесей, не удаляемых традиционными методами биологической очистки (аэротенки, биофильтры). Использование углеродных сорбентов в качестве загрузки фильтра позволяет расширить температурный интервал применения метода (биосорбция эффективна при достаточно низких температурах до +3 ° С).

Биосорбционные фильтры в меньшей мере подвержены влиянию изменения концентрации примесей в сточных водах на качество очистки, что существенно отличает их от других биологических очистных сооружений. Это преимущество необходимо учитывать при выборе методов очистки ФВ, так как концентрация примесей в них подвержена сезонным колебаниям, пиковая нагрузка характерна для паводкового и осеннего периодов.

1.5.3.6.Мембранные методы очистки фильтрационных вод

Внастоящее время в практике водоочистки широкое применение находят мембранные технологии, которые позволяют одновременно очищать воду от органических и неорганических компонентов, бактерий, вирусов и других загрязнений. При этом часто удается довести концентрат до уровня, при котором становится рентабельной регенерация растворенных веществ, а очищенную воду использовать для нужд производства или бытовых целей. Эти методы позволяют одновременно решать проблемы водоснабжения, водоочистки и утилизации отходов [134–138].

Взарубежной и российской практике в последние годы используют мембранные технологии для доочистки фильтрата полигонов ТБО от солей и высокомолекулярных соединений [138]. Высокое солесодержание фильтрационных вод (сухой остаток в «молодом» фильтрате до 12 г/дм3 и в «старом» фильтрате до 6 г/дм3) не позволяет сбрасывать такие стоки в водоемы. Применение ионообменных методов при таких высоких концентрациях нерентабельно. В этом случае мембранную технологию можно рассматривать как альтернативу применения сорбционных методов доочистки фильтрата.

К основным мембранным методам разделения жидких систем относятся: микрофильтрация, ультрафильтрация, обратный осмос [134, 135].

Микрофильтрация – процесс разделения растворов фильтрованием через мембраны, поры которых имеют диаметр от 100 нм до 10 мкм. Этот процесс

внаибольшей степени близок к обычной фильтрации и применяется для отделения от растворителя крупных коллоидных частиц или взвешенных микрочастиц размером 0,1–10 мкм.

Ультрафильтрация (нанофильтрация) – процесс разделения растворов,

а также фракционирования и концентрирования растворов, содержащих высо-

105

комолекулярные соединения (ВМС), мембранами, размер пор которых находится в пределах от 1 до 100 нм.

Движущей силой ультрафильтрации является разность давлений (рабочего и атмосферного) по обе стороны мембраны. Так как осмотические давления ВМС малы по сравнению с рабочим давлением жидкости, то при расчете движущей силы процесса ультрафильтрации обычно их не учитывают. Ультрафильтрацию проводят при сравнительно невысоких давлениях: 0,2–1 МПа.

Обратный осмос заключается в фильтровании растворов под давлением через полупроницаемые мембраны, пропускающие растворитель и полностью или частично задерживающие молекулы либо ионы растворенных веществ. Размер пор мембраны варьируется от 0,1–1,0 нм. Перенос воды через мембрану возможен, если фильтрование производится при давлениях значительно выше осмотического. Метод обратного осмоса используется для очистки воды от ионов металлов, обессоливания, а также от низкомолекулярных органических веществ.

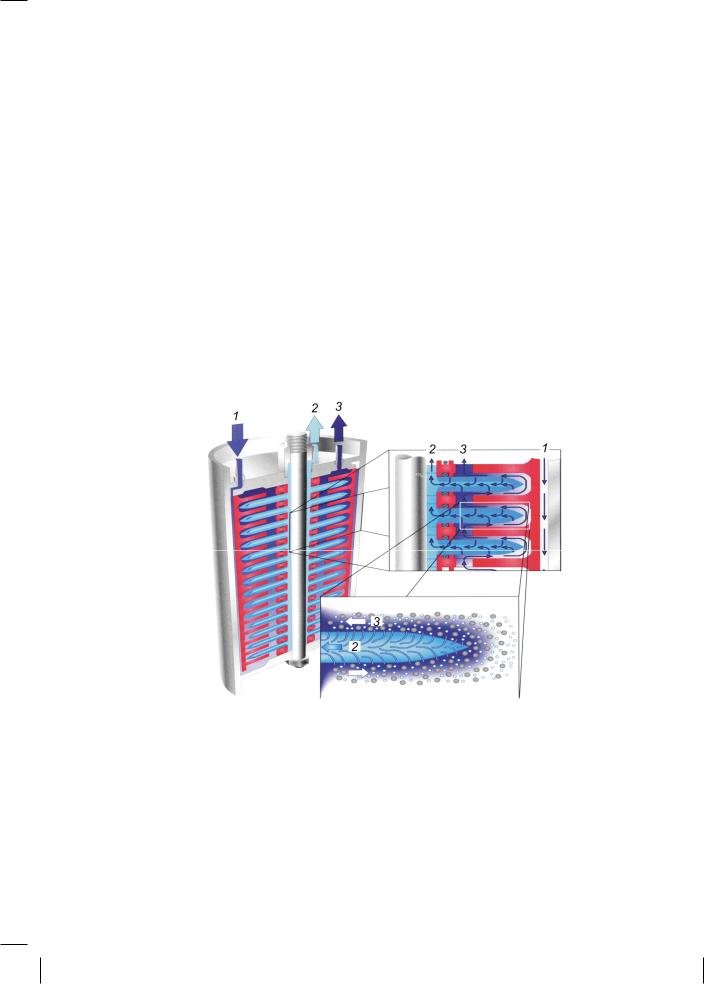

Схема очистки и обессоливания сточных вод методом обратного осмоса представлена на рис. 1.29.

Рис. 1.29. Схема очистки и обессоливания сточных вод методом обратного осмоса: 1 – поток очищаемой сточной воды; 2 – поток очищенной воды; 3 – концентрат

При очистке образуется два потока воды: пермеат – поток очищенной воды, выходящий из установки мембранного разделения, и концентрат – часть воды, удерживаемой мембраной, и содержащей загрязняющие вещества. Обычно концентрат составляет 10–15 % от объема очищаемой воды.

106

Выбор мембранного метода определяется составом очищаемых вод, технологической задачей, требуемой степенью очистки. Основными характеристиками мембранных материалов являются производительность по фильтрату и селективность.

Селективность обратноосмотических мембран повышается при увеличении рабочего давления и практически не зависит от концентрации солей. При очистке от ионных примесей на селективность оказывает влияние размер, молярная масса и заряд иона. Селективность к катионам различных металлов и некоторым анионам характеризуется следующим рядом [88]: Al3+ > Zn2+ >

Cd2+ > Mg2+ > Ca2+ > Ba2+ > SO42– > Na+ > F– > K+ > Cl– > Br– >> I– > NO3– > H+.

Селективность обратноосмотических мембран по отношению к низкомолекулярным органическим соединениям зависит от размера молекулы и ее молекулярной массы. Селективность обратноосмотических мембран, изготовленных на основе полиамида (ПА), ацетата целлюлозы (АЦ), полиолефинов (ПО), по отношению к примесям, содержащимся в фильтрационных водах, представлена в табл. 1.22. Условия эксплуатации мембран: давление 30 атм, Т – 25 ° С [138].

|

|

|

|

|

Таблица 1.22 |

|

Селективность мембран по отношению к примесям фильтрационных вод |

||||||

|

|

|

|

|

|

|

Наименование |

Молярная масса, |

|

Селективность, % |

|||

примеси |

г/моль |

ПА |

|

АЦ |

|

ПО |

Метанол |

32 |

35 |

|

40 |

|

18 |

Этанол |

46 |

90 |

|

93 |

|

50 |

Формальдегид |

40 |

– |

|

70 |

|

35 |

Ацетальдегид |

58 |

75 |

|

88 |

|

52 |

Ацетонитрил |

41 |

25 |

|

33 |

|

18 |

Метилэтилкетон |

72 |

94 |

|

98 |

|

78 |

Трихлорбензол |

181,5 |

100 |

|

98 |

|

85 |

Этиленгликоль |

62 |

80 |

|

95 |

|

– |

Фенол |

78 |

90 |

|

100 |

|

65 |

о-Фенилфенол |

154 |

100 |

|

90 |

|

80 |

Пиридин |

80 |

85 |

|

95 |

|

80 |

Капролактам |

113 |

80 |

|

100 |

|

– |

Диметилфталат |

194 |

95 |

|

98 |

|

80 |

Бутилбензоат |

178 |

100 |

|

90 |

|

– |

Как видно из представленных данных, полиамидные и ацетатцеллюлозные обратноосмотические мембраны высокоселективны к примесям ФВ с молярной массой 75–200 г/моль. Селективность мембран к соединениям с молярной массой менее 50 г/моль составляет не более 50 %.

Использование обратноосмотических мембран обеспечивает очистку воды от ионов тяжелых металлов до нормативных показателей (табл. 1.23).

107

Очищая воду последовательно на установках ультрафильтрации и обратного осмоса, можно сконцентрировать и разделить содержащиеся в ФВ биорезистентные высокомолекулярные примеси, низкомолекулярные органические соединения иионытяжелых металлов, значительно снизить общеесолесодержание ФВ.

Таблица 1.23

Содержание тяжелых металлов в неочищенной воде и в пермеате обратного осмоса

Параметры |

ПДК, мг/л |

Исходная вода, мг/л |

Пермеат, мг/л |

|

Кадмий |

Cd |

0,01 |

< 0,005 |

< 0,005 |

Хром |

Cr |

0,005 |

0,32 |

< 0,01 |

Медь |

Cu |

0,01 |

0,20 |

< 0,01 |

Никель |

Ni |

0,5 |

0,23 |

< 0,01 |

Свинец |

Pb |

0,01 |

0,02 |

< 0,01 |

Цинк |

Zn |

0,01 |

0,43 |

< 0,01 |

Ртуть |

Hg |

0,0005 |

0,0006 |

< 0,0002 |

В последние годы активно ведутся работы по созданию и промышленному освоению неорганических мембран [139, 140]. Уже в настоящее время 20 % мембран, используемых для микро- и ультрафильтрации, являются неорганическими.

Неорганические мембраны в зависимости от химического состава материалов, из которых их формируют, разделяют на керамические, стеклянные, графитовые, металлические и композиционные (керметы, углеграфитовые, керамика на графите и т.п.).

По сравнению с полимерными неорганические мембраны обладают рядом преимуществ, позволяющих использовать их в специфических технологических условиях, и, следовательно, они не заменяют, а прежде всего дополняют полимерные мембраны.

Наиболее важными достоинствами неорганических мембран являются:

1.Возможность разделения смесей и растворов при высоких температурах. При высоких температурах снижается вязкость разделяемой системы и, следовательно, увеличивается удельная производительность мембраны. Повышенные температуры позволяют снять ряд проблем, возникающих при очистке и регенерации мембран. Мембраны могут промываться горячими растворителями, в том числе концентрированными кислотами, щелочами и др. В случае необходимости может производиться продувка неорганических мембран газом при высоких температурах и давлении, что недопустимо по отношению к полимерным мембранам. Отработанные неорганические мембраны, в отличие от полимерных, можно регенерировать выжиганием органического осадка, проникшего в их поры.

2.Устойчивость в химически и биологически агрессивных средах, различ-

ных растворителях. Керамические мембраны можно применять при любом зна-

108

чении pH среды. Особенно высокую химическую устойчивость имеют керамические мембраны на основе оксидов алюминия, циркония и титана.

3.Возможность получения мембран со специальными свойствами и регулирование этих свойств. Например, мембраны могут обладать каталитическими свойствами; иметь различный поверхностный заряд; быть гидрофобными или гидрофильными.

4.Керамические мембраны сохраняют свои свойства при нагреве до 1000 °С, способны работать под большим давлением (1–10 МПа), могут периодически под-

вергаться стерилизации паром при температуре 120 °С (для получения стабильно стерильного ультрафильтрата) или прокаливаться для удаления загрязнений при температуре 500 °С.

В настоящее время наиболее исследованы неорганические мембраны, полученные из материалов на основе оксидов алюминия, кремния, карбида кремния, нитридов углерода. Основным способом их синтеза является реакционное спекание ультрадисперсных порошков.

Свойства керамических мембран, их селективность, производительность (проницаемость) зависят от температуры обжига, количества микродобавок, кристаллической структуры и химического состава. Например, мембраны, на основе оксида алюминия, полученные обжигом при температуре 400 °С, проявляют селективность к полиэтиленгликолю и декстрану с молярной массой 3000, а мембраны, обработанные при 800 °С, селективны к соединениям с молярной массой 20 000 [140].

В настоящее время промышленностью выпускаются, главным образом, трубчатые керамические мембраны пяти видов:

1)изотропные трубки;

2)анизотропные трубки;

3)асимметричные композиционные трубки;

4)композиционныемногоканальныемонолитысасимметричнойструктурой;

5)мембраны со сверхтонким рабочим слоем, обладающим каталитической активностью.

Исследованию синтеза плоских керамических мембран уделялось недостаточное внимание. Получение плоских мембран позволит собирать несколько мембран в пакеты и изготавливать компактные элементы с гораздо большей фильтрующей поверхностью в единице объема. Синтез таких мембран может расширить области их применения.

Исследования в области синтеза и применения керамических высокопористых материалов проводятся в научном центре порошковой металлургии (НЦ ПМ), г. Пермь. В НЦ ПМ разработаны методы синтеза высокопористых материалов на основе нитрида и карбида кремния, сиалона, обладающих высокой прочностью, термостойкостью.

109

Размер пор этих материалов можно регулировать в пределах 0,1–2 мкм. Мембраны с такими параметрами пор можно использовать в процессах микро- и ультрафильтрации.

Совместно со специалистами НЦ ПМ кафедрой охраны окружающей среды ПНИПУ были проведены исследования возможности применения для очистки ФВ от гуминовых соединений керамических материалов на основе карбида кремния и сиалонов.

Синтез мембран производили методом сухого прессования ультрадисперсных порошков (УДП) в металлических прессформах при давлении 0,2–250 МПа, спекание в атмосфере азота – при температуре 1400–1600 °С.

Регулирование давления при смешивании УДП, температуры спекания смесей Si–C и их состава позволило получить материалы с размером канальных пор, изменяющихся в пределах 0,3–1,3 мкм.

Процесс очистки модельных и реальных растворов проводили при рабочем давлении 0,1– 0,3 МПа.

Проведенные исследования показали возможность применения керамических мембран для разделения и концентрирования растворов, содержащих гуматы металлов, окрашенные примеси. Наиболее эффективно для этих целей использование материалов на основе карбида кремния с диаметром пор 0,6–0,8 мкм (селективность – 98 %).

Применение мембранных технологий для очистки ФВ позволяет удалять окрашенные высокомолекулярные соединения, комплексные соединения тяжелых металлов, снизить общее солесодержание ФВ.

Технологическая целесообразность применения мембранных материалов определяется возможностью их многократного использования в циклах фильтрация – регенерация – фильтрация. Многократное применение мембранных керамических материалов для ультрафильрации растворов, содержащих гуматы металлов, оказалось возможным после обработки образцов в 0,1–0,5 М растворах соляной кислоты. Высокая стойкость пористых керамических мембран к кислотам обеспечивает сохранение эксплуатационных свойств материала в многоцикловом режиме работы. При снижении эффективности очистки (после 10–15 циклов) мембраны могут подвергаться окислительной высокотемпературной регенерации (Т = 600…800 ° С), обеспечивающей полное восстановление фильтрующей способности.

При применении мембранных методов возникает проблема переработки образующихся концентратов.

Возможно несколько путей решения проблемы:

1.При комплексной очистке фильтрата концентраты после ультрафильтрации можно направить на стадию анаэробной или аэробной очистки.

2.Концентраты направлять в пруды-накопители фильтрата.

110