книги / Процессы обработки заготовок. Методы механической обработки поверхностей деталей машин

.pdf

Необходимая глубина накатывания получается в результате нескольких последовательных проходов, число которых зависит от свойств обрабатываемого материала, заданного шага и глубины рифлений.

Упрочнение поверхностей шариками производится для повышения твердости и уменьшения шероховатости поверхности заготовки. Сущность этого метода заключается в том, что обрабатываемую поверхность подвергают многократным, следующим один за другим, ударам стальными закаленными шариками. Для этого шарики (чаще всего шарики подшипников) помещают в гнезда диска, вращающегося с большой скоростью, в которых шарики под действием центробежной силы смещаются на определенную величину в радиальном направлении и через отверстия в периферии диска наносят удары по обрабатываемой поверхности.

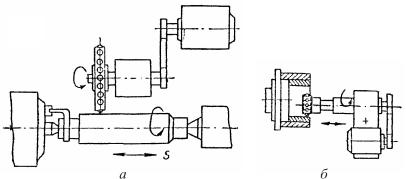

На рис. 10.6 приведены схемы процесса обработки шариками поверхностей вала и отверстия.

Рис. 10.6. Схемы упрочнения шариками:

а – наружной поверхности; б – внутренней поверхности

Обработку шариками можно производить также для плоских, а при использовании копира и для обработки фасонных поверхностей.

211

Этот процесс обычно осуществляется при скорости вращения диска до 25 м/с и обрабатываемой заготовки – до 90 м/мин. Для этого вида обработки применяют шлифовальные станки или приспособления, устанавливаемые натокарно-винторезном станке.

Твердость обработанной поверхности и ее шероховатость зависят от силы и числа ударов шариков, приходящихся на 1 мм2, а также от исходной твердости материала заготовки.

Эти параметры в свою очередь зависят от скорости вращения диска (от 20 до 25 м/с) и обрабатываемой заготовки (от 30 до 90 м/мин), а также от расстояния принудительного отталкивания шариков (от 0,5 до 0,8 мм), размеров шариков (диаметр от 7 до 10 мм) и др.

Твердость обработанной поверхности повышается на 15–60%. Однако, чем выше исходная твердость, тем меньше эффект упрочнения.

Выбор режима обработки поверхности имеет существенное значение. Неправильно выбранный режим может привести

к возникновению в поверхностном слое чрезмерно больших напряжений, шелушения, трещин, а при обработке чугуна – даже к разрушению этого слоя.

Для работы шарики обычно смазывают смесью веретенного масла с керосином, а обрабатываемую поверхность керосином, при этом обеспечивается шероховатость поверхности

Ra = 0,16–1,25 мкм.

Дробеструйная обработка применяется для повышения прочности деталей, работающих в условиях ударной нагрузки, предупреждения их растрескивания при работе в коррозионных средах, а также для повышения маслоудерживающих свойств обработанной дробью поверхности.

Сущность этого процесса заключается в том, что обрабатываемую заготовку подвергают многочисленным ударам дробинок из чугуна, стали, алюминия или стекла.

Чугунную или стальную дробь применяют для обработки стальных изделий, а алюминиевую или стеклянную – для обработки изделий из цветных сплавов.

212

Глубина упрочненного слоя обычно не превышает 2 мм. Толщина этого слоя увеличивается с увеличением диаметра дроби и ее скорости и падает с увеличением твердости материала обрабатываемой заготовки. Твердость обработанной дробью поверхности возрастает.

Эффективность дробеструйной обработки зависит от размера дроби (диаметр 0,4–2 мм), скорости ее движения (60–100 м/с), угла между направлением полета дроби и плоскостью, проходящей через ось обрабатываемой поверхности и продолжительностью обработки (устанавливается экспериментально).

Для выполнения этой операции применяют механические

ипневматические дробеструйные устройства (давление воздуха 5–6 атмосфер).

Выбор режима обработки поверхности существенно влияет на качество обработанной поверхности. При правильно выбранном режиме обработки обеспечивается упрочнение поверхности

ишероховатость поверхности Ra = 0,16–1,25 мкм.

Неправильно выбранный режим (особенно чрезмерная продолжительность обработки) может привести к возникновению в поверхностном слое чрезмерно больших напряжений, шелушения, трещин, а при обработке чугуна – даже к разрушению поверхностного слоя детали.

10.2. ФИЗИКО-МЕХАНИЧЕСКАЯ ОБРАБОТКА ПОВЕРХНОСТЕЙ

Детали из жаропрочных, титановых и других трудно обрабатываемых материалов обрабатываются физико-механическими методами.

В практике нашли применение электроэрозионный, электрохимический, ультразвуковой и лучевой методы обработки.

При этих способах обработки съем металла и формообразование поверхности детали происходит под воздействием электрической, лучевой или химической энергии без преобразования ее в механическую, тепловую или другие виды энергий вне обрабатываемой зоны.

213

Электроискровая обработка основана на использова-

нии электрической энергии путем направленного воздействия импульсных электрических разрядов на обрабатываемую поверхность. Это явление называется электрической эрозией. При этом явлении происходит плавление, испарение и гидродинамический выброс расплавленного металла из зоны обработки. Электроискровая обработка осуществляется в жидкой среде-диэлектрике – масле или керосине. В результате электрического разряда в эрозионном промежутке между двумя электродами (деталью «+» и инструментом «–») в локальном участке возникает температура более 3000 °С. Под воздействием этой температуры происходит гидродинамический выброс расплавленного или испарившегося металла заготовки с образованием кратера на поверхности заготовки.

Электроискровая обработка применяется для формирования сложных фасонных деталей, например, лопаток авиационных двигателей из жаропрочных титановых сплавов или для изготовления вырубных штампов из твердых сплавов.

Для обработки лопаток из жаропрочных сплавов рекомендуется применять следующие режимы: напряжение 20–30 В, сила тока 30–50 А.

Производительность электроискровой обработки зависит от теплофизических параметров материала заготовки, свойств межэлектродной среды, силы тока, напряжения и частоты импульсов. Наилучшей обрабатываемостью обладают магний, алюминий, а наихудшей – твердые сплавы, молибден и вольфрам.

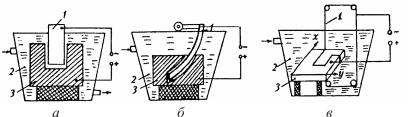

На рис. 10.7 приведены некоторые схемы, иллюстрирующие возможности электроискровой обработки.

Деталь 3 помещается в ванну, заполненную диэлектрической жидкостью 2 (керосином или индустриальным маслом) и подключается к положительному полюсу, а электрод 1, имеющий требуемую профильную форму обрабатываемого отверстия, подключается к отрицательному полюсу (рис. 10.7, а).

214

Рис. 10.7. Схемы электроискровой обработки

В качестве материала для изготовления профильных инст- рументов-электродов обычно используются: пористая медь МПГ-7, МП-75, МН-80, вольфрам ВА-3, медный сплав МЦ-4, латунь ЛС59, серый чугун, алюминий и его сплавы Д1, АК7, АЛ3, АЛ5.

С помощью поворачивающегося дугообразного электрода 1 (рис. 10.7, б) можно обрабатывать криволинейные отверстия.

При вырезке в пластинах отверстий сложной конфигурации применяют проволочные электроды (рис. 10.7, в). Проволочный электрод, к которому подключен отрицательный полюс, медленно перемещается по замкнутому контуру. Заготовка со столом станка получает требуемые перемещения в горизонтальной плоскости по определенной программе.

Анодно-механическая обработка осуществляется в резуль-

тате электрохимического, теплового и механического воздействия на обрабатываемую заготовку. Процесс анодно-механической обработки производится в электролите, состав которого зависит от марки обрабатываемого материала. Режущий инструмент – вращающийся диск из листовой стали или меди толщиной 1,0–1,5 мм – исполняет роль катода, а обрабатываемая заготовка является анодом. Электролит подается в зону обработки. Электрический режим выбирают в зависимости от диаметра разрезаемой заготовки. Например, при разрезке прутка диаметром 20 мм применяются следующие режимы: напряжение от 20–28 В, сила тока – 40–45 А, скорость вращения металлического диска диаметром 400–700 мм составляет 15–25 м/с, давление

215

металлического диска на заготовку от 0,5 до 2,0 МПа, расход электролита 8–10 л/мин.

Анодно-механическую обработку применяют при заточке твердосплавных инструментов на специальных станках для анодно-механической заточки типа 3623, 3Е6249, 3672. На этих станках все операции (черновая, получистовая, чистовая) производятся с одной установки, изменяются только режимы обработки. В качестве инструмента используется диск диаметром 150–200 мм при частоте вращения 1250–1440 об/мин.

Электрохимическая размерная обработка основана на явлении анодного растворения металла при прохождении электрического тока через электролит. Электролиты – это вещества, обладающие ионной проводимостью. При электрохимической обработке в качестве электролитов обычно применяют водные растворы солей, кислот, оснований (щелочей). Анодное растворение сопровождается образованием на обрабатываемой поверхности пассирующей пленки (гидрата окиси металла). Эта пленка из-за плохой проводимости электрического тока замедляет протекание процесса, а в ряде случаев полностью приостанавливает электрохимическое растворение металла. Для нормального протекания анодного растворения пассирующую пленку необходимо удалять.

При алмазном хонинговании и полировании продукты гидролиза удаляются с поверхности заготовки механическим путем – абразивными зернами. Например, при электрохимической размерной обработке пера лопаток продукты анодного растворения удаляются потоком электролита.

Принцип электрохимической обработки в проточном электролите заключается в том, что обрабатываемая заготовка устанавливается относительно электродов с зазором, через который с большой скоростью прокачивается электролит. При этом деталь является анодом, а электрод-инструмент – катодом. При прохождении электрического тока по цепи катод-инструмент –

216

анод-заготовка, последняя (заготовка) под действием электрического тока растворяется, принимая форму электрода-инстру- мента. Продукты анодного растворения непрерывно удаляются с поверхности анода-заготовки потоком прокачиваемого электролита и осаждаются в баке отстойника в виде шлама. Элек- троды-инструменты при электрохимической обработке практически не изнашиваются, сохраняя свою первоначальную форму, и служат в качестве токопроводящих элементов. В зависимости от геометрических и электрохимических параметров межэлектродный зазор изменяется от 0,3 до 0,5 мм. Для регулирования процесса электрохимического растворения требуется поддерживать гидравлические, механические и электрические параметры режима обработки. К гидравлическим режимам относят скорость потока электролита в зазоре между электродами. Постоянство скорости потока электролита при изменении зазора обеспечивается изменением давления электролита в трубопроводах. К механическим режимам относят поперечную подачу, обеспечивающую постоянный зазор между электродами. К электрическим режимам относят стабилизацию напряжения и плотности тока. При выборе электролита необходимо учитывать электропроводность, безопасность в работе и стоимость.

Электролиты не должны содержать вредных веществ и не должны поражать металлические части станка коррозией. С учетом этих требований рекомендуется применять для сталей водные растворы поваренной соли NaCl, для титановых сплавов – раствор азотнокислого натрия NaNO3, для жаропрочных сталей – раствор сернокислого натрия NaSO4. Концентрация растворов колеблется от 10 % до 15 % (наилучшая – 12 %), плотность электрического тока 20–30 А/см2, скорость потока электролита 20–30 м/мин, температура электролита 20–30 °С.

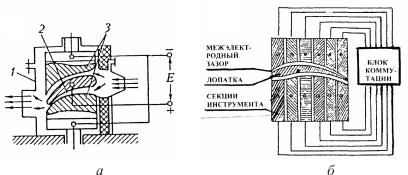

На рис. 10.8 приведены схемы обработки пера лопатки авиационного газотурбинного двигателя (ГТД).

217

Рис. 10.8. Схемы электрохимической обработки пера лопатки: а – пера лопатки авиационного газотурбинного двигателя (ГТД): 1 – рабочая камера;

2– деталь; 3 – электрод-инструмент;

б– крупногабаритной лопатки секционными электродами

Пропорционально величине зазора изменяется съем металла на отдельных участках профиля пера обрабатываемых лопаток. Следовательно, на выступающих участках профиля пера лопатки съем металла будет протекать более интенсивно и с течением времени произойдет выравнивание зазора, и съем металла будет равномерным по всей поверхности лопатки. Для ускорения процесса выравнивания межэлектродного зазора рекомендуется применять электролиты, насыщенные воздухом. При пропускании газированного электролита через межэлектродный зазор воздушные пузырьки будут концентрироваться в зонах, имеющих максимальный зазор, то есть в зонах имеющих минимальное сопротивление. При этих условиях концентрация воздуха в электролите будет неравномерна. В зонах с увеличенной концентрацией воздуха процесс электрохимического растворения будет замедляться, и, наоборот, в зонах с минимальным межэлектродным зазором (на выступах) съем металла будет протекать более интенсивно. При этих условиях за более короткий промежуток времени выравнивается неравномерность снимаемого припуска за счет более интенсивного удаления неровностей профиля лопатки.

218

Продолжительность рабочего цикла обработки одной лопатки электрохимическим методом составляет 15–20 минут.

Точность профиля пера лопатки ГТД из стали ЭИ-435 после электрохимической обработки колеблется в пределах 0,1–0,2 мм.

При обработке деталей относительно небольших размеров электроды-инструменты изготавливаются из минимально возможного количества электродов-инструментов (рис. 10.8, а). При электрохимической обработке крупногабаритных деталей, например, лопаток водяных и паровых турбин, предложенная схема обработки не может быть реализована из-за чрезмерно большой площади электродов. При этих условиях очень сложно обеспечить требуемую плотность электрического тока. Поэтому обработку крупногабаритных заготовок осуществляют по принципу бегущей волны движущимся электрическим полем. Для этой цели электроды изготавливаются в виде отдельных секций, изолированных друг от друга (рис. 10.8, б). На каждую секцию подаются кратковременные импульсы за счет выборочной коммутации. В первую очередь подключаются те секции, которые имеют минимальный межэлектродный зазор. Удаление припуска заготовки осуществляется по программе. Предварительный обмер колебаний припуска на заготовке определяет очередность коммутации секций с целью выравнивания неровностей. После выравнивания неровностей обработка осуществляется с помощью бегущей волны.

Электрохимический метод применяется также для обработки отверстий в деталях из твердых сплавов. В качестве электрода-инструмента используются трубки, изготовленные из титановых сплавов или нержавеющих сталей, на наружной поверхности которых нанесено изоляционное, многослойное покрытие. Изоляционное покрытие электродов осуществляется с помощью лаков или эмалей, которые не разрушаются под воздействием применяемых электролитов.

Электроабразивная обработка осуществляется токопрово-

дящим шлифовальным кругом, который является инструментом-

219

электродом. Зазор между заготовкой и шлифовальным кругомкатодом равен высоте наиболее выступающих и связки шлифовальных (абразивных) зерен. В этот зазор подается электролит. Продукты анодного распада удаляются абразивными зернами шлифовального круга, выступающими из связки. Электроабразивная обработка применяется при плоском и круглом шлифовании твердых сплавов, быстрорежущих конструкционных и жаропрочных сталей и сплавов, при обработке профильных пазов, шлицевых поверхностей, заточке режущих инструментов. Процесс протекает при значительно меньшей теплонапряженности по сравнению с обычным шлифованием.

Вкачестве режущего инструмента применяются абразивные

иалмазные круги на токопроводящих связках М1, М5, СЭШ-1, СЭШ-2, основными компонентами которых являются медь, цинк, алюминий. При электроабразивном шлифовании жаропрочных

иконструкционных сталей применяют белый электрокорунд, для титановых сплавов – карбид кремния зеленый. В качестве токопроводящих электролитов, обеспечивающих требуемое качество поверхности, точность и производительность, а также не вызывающих коррозию на незащищенных частях оборудования, применяются растворы нейтральных солей с добавками ингибиторов для придания им антикоррозийных свойств. В качестве ингибиторов используют двухромовокислый калий или триэтаноломин.

Электроабразивное шлифование твердых сплавов осуществляется на следующих режимах: скорость круга 15–30 м/с, напряжение 15–20 В, плотность тока 1–7 А/см2.

При этом обеспечивается точность 3–5-го квалитета и шеро-

ховатость поверхности Ra = 0, 32–1,25 мкм.

Метод обработки лучом (лазерная обработка) основан на использовании электромагнитных колебаний светового диапазона, получаемых с помощью квантово-оптических генераторов (лазеров).

Этими электромагнитными колебаниями можно управлять, их можно фокусировать в очень тонкие пучки, измеряемые единицами угловых минут (менее 30 угловых минут), с высокой

220