книги / Технология целлюлозно-бумажного производства. Введение в специальность

.pdf

брасывается в циклон или бункер. Освободившись от щепы в циклоне или бункере, воздух возвращается обратно в кожух рубительной машины по всасывающему воздухопроводу.

Рис. 35. Рубка баланса в щепу в рубительных машинах

Основной особенностью работы многоножевой рубительной машины (в отличие от малоножевой) является непрерывность процесса рубки.

Сортирование, транспортирование и хранение щепы.

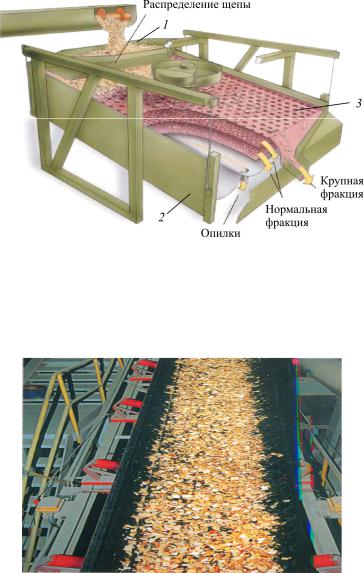

В процессе рубки наряду с нормальной щепой образуются мелочь и крупные куски, которые отделяются от нее сортированием. Сортирование щепы осуществляется при помощи плоских сортировок. Сортировка (рис. 36) состоит из металлического короба, установленного под углом 20° к горизонту, в котором одно над другим укреплены три сита: верхнее с отверстиями 30х30 мм, среднее с отверстиями 10х10 мм и нижнее с отверстиями 5х5 мм. Короб укрепляют на фундаменте и подвешивают так, что он может совершать колебательные движения (до 150 в мин) в горизонтальной плоскости от специального механизма.

51

Рис. 36. Устройство плоской сортировки:

1 – приемный карман; 2 – металлический короб; 3 – сита

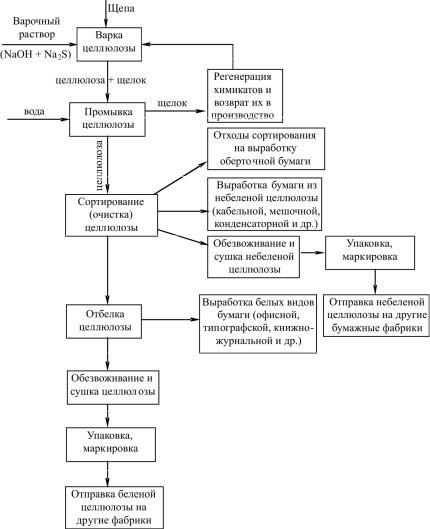

Для транспортировки щепы чаще всего используются ленточные транспортеры (рис. 37).

Рис. 37. Транспортировка щепы с помощью ленточного транспортера

52

Производство сульфатной целлюлозы

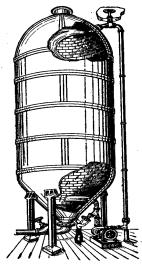

Общая схема производства сульфатной целлюлозы.

Способ варки – щелочной. Варочный раствор (варочный ще-

лок) NaOH и Na2S.

Принципиальная схема производства сульфатной (СФА) целлюлозы приведена на рис. 38.

Щепа, подготовленная в древесно-подготовительном цехе (ДПЦ) для производства целлюлозы, поступает в варочный цех, где она варится с варочным щелоком в котлах периодического или непрерывного действия при температуре 165–178 °С и давлении 0,7–1,2 МПа. После варки целлюлозная масса в промывном цехе отделяется от отработанного щелока и промывается, очищается в очистном цехе и направляется на обезвоживание

исушку в сушильный цех или же на отбелку в отбельный цех

идалее в сушильный. На выработку бумаги может быть направлена как небеленая, так и беленая целлюлоза в зависимости от вида вырабатываемой бумаги. Отработанный щелок направляется в цех регенерации для регенерации щелочи и серы и получения варочного щелока. Переработка побочных продуктов сульфатной варки осуществляется в специальном цехе.

Состав и характеристика белого щелока. Водный рас-

твор химикатов, применяемый для варки волокнистых полуфабрикатов, называют варочным раствором. Варочный раствор, содержащий в качестве активных химических компонентов смесь едкого натра и сульфида натрия в определенном соотношении, получил название сульфатного варочного щелока или белого щелока. Отработанный щелок (после завершения варки) из-за его темного цвета получил название черного щелока.

Задача, химизм и механизм варки. Задачей варки являет-

ся более полное выделение целлюлозного волокна из древесной ткани в неповрежденном виде. Выделение целлюлозного волокна из древесной ткани основано на том, что лигнин вследствие наличия в нем разнообразных реакционно-активных функцио-

53

Рис. 38. Принципиальная схема производства СФА целлюлозы

54

нальных групп более легко поддается разрушительному действию щелочных, кислотных и окислительных химических реагентов по сравнению с целлюлозой и гемицеллюлозами.

Целлюлоза и гемицеллюлозы также участвуют в варочных процессах. Гемицеллюлозы большей частью разрушаются и переходят в варочный раствор. Частично также разрушается и целлюлоза, но варку всегда стремятся вести так, чтобы она выделялась полнее и в менее поврежденном виде. В целлюлозах, предназначенных для производства бумаги, стремятся по возможности больше сохранитьгемицеллюлоз.

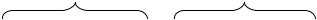

Варка целлюлозы в котлах периодического действия.

Периодический метод варки сульфатной целлюлозы осуществляют встационарныхвертикальныхкотлахвместимостью100–200 м3.

Варочный котел представляет собой цилиндрический сосуд, переходящий с обеих сторон в конусообразное сужение, заканчивающееся вверху загрузочной горловиной, внизу – выгрузочной. Диаметр цилиндрической части котлов 3,6–4,5 м, общая высота

13–17 м(рис. 39).

Рис. 39. Варочный котел периодического действия

55

Стационарные варочные котлы оборудованы системой принудительной циркуляции щелоков и непрямого обогрева содержимого котла, состоящей из центробежного циркуляционного насоса, подогревателя(теплообменника) исистемытрубопроводов.

Загрузка котла щепой. Щепу загружают в котел из бункеров, расположенных над котлами, или из наземных складов, откуда щепу подают ленточными транспортерами (см. рис. 37).

Заливку щелока осуществляют из бака-мерника специальным или циркуляционным насосом варочного котла и частично совмещают с загрузкой щепы.

Варка. После закачки щелоков котел герметизируют и начинают варку. Варку целлюлозы проводят по определенному режиму, для характеристики которого используют температурный график, изображаемый в координатах «продолжительность – температура». Варку проводят при температуре 165–185 оС и повышенном давлении. Подъем температуры в котле осуществляют нагревом щелока в подогревателе, через который его непрерывно прокачивают циркуляционным насосом. Количество пара, подаваемого в подогреватель, регулируется системой автоматического ведения процесса варки или же вручную варщиком по заданному заранее температурному графику.

Опорожнение котла. После окончания варки котел опорожняют выдувкой целлюлозной массы в специальный выдувной резервуар или промывной диффузор.

Сумма продолжительностей перечисленных операций от загрузки котла щепой до его осмотра после опорожнения составляет полный оборот котла, который составляет 4–8 часов для различных видов целлюлозы.

Непрерывная варка сульфатной целлюлозы – новая про-

грессивная ступень в развитии целлюлозного производства. Большая производительность варочных установок за счет исключения операций загрузки щепы, закачки щелоков и выгрузки массы, получение более однородной по качеству целлюлозы, компактность оборудования, полная механизация и автоматиза-

56

ция всех технологических операций – вот преимущества, поставившие непрерывный метод в число передовых.

Наибольшее распространение получила варка целлюлозы в непрерывно действующих установках «Камюр» (рис. 40).

Рис. 40. Установка «Камюр»

Варочная установка имеет весьма сложную конструкцию. Упрощенная схема варочной установки приведена на рис. 41.

Основным элементом установки является варочный котел цилиндрической формы диаметром до 6 м, высотой до 80 м. Щепа после предварительной пропарки (обработки паром) в пропарочной цистерне подается специальным питателем высокого давления в верхнюю часть котла, находящегося под давлением 1,0–1,2 МПа. Верхняя часть котла служит для варки целлюлозы, нижняя – для диффузионной промывки сваренной целлюлозы.

Для промывки целлюлозной массы в нижнюю часть котла подается слабый черный щелок с температурой не выше 80 °С,

57

Рис. 41. Упрощенная технологическая схема варочной установки «Камюр»: 1 – бункер для щепы; 2 – расходомер щепы; 3 – роторный питатель низкого давления; 4 – пропарочная цистерна; 5 – варочный котел; 6 – подогреватель щелока; 7 – первый (верхний) расширительный циклон; 8 – второй (нижний) расширительный циклон; 9 – диффузор

непрерывного действия и массный бассейн; 10 – терпентинный конденсатор; 11 – щепа; 12 – роторный питатель высокого давления; 13 – вторая линия загрузки котла (аналогичная изображенной в левой части схемы); 14 – белый щелок из цеха каустизации; 15 – греющий водяной пар; 16 – конденсат; 17 – крепкий черный щелок на регенерацию; 18 – вода; 19 – целлюлоза в очистной отдел; 20 – конденсат (сырой скипидар и вода) во флорентину; 21 – чистая холодная вода; 22 – чистая горячая вода

58

который движется снизу вверх навстречу спускающейся массе. Слабый щелок, вытесняя крепкий черный щелок, постепенно сам укрепляется и нагревается. Вытесняемый крепкий черный щелок отбирается в зоне ситовых поясов с температурой 160–170 °С и поступает в циклоны, откуда пары вскипания направляются на использование. Варка прекращается, и в нижней части котла целлюлоза через разгрузочное устройство поступает в выдувное устройство и далее в выдувной резервуар.

Крепкий черный щелок из циклонов подается на регенерацию израсходованных на варку химикатов.

Промытая в варочном котле целлюлоза с целью более полного отделения щелока от целлюлозы далее подвергается промывке непрерывным методом на барабанных фильтрах, диффузорах непрерывного действия, в промывных прессах.

Промытая волокнистая масса подвергается очистке, которая заключается в отделении сучков, непроварившихся щепочек, костры, пучков волокон, коры, луба и различных минеральных загрязнений.

Регенерация щелочи. Черный щелок и его подготовка к регенерации. Черный щелок представляет собой водный раствор сложной многокомпонентной смеси органических и минеральных веществ.

Основной задачей процесса регенерации является максимальное возвращение из черных щелоков использованных для варки активной щелочи и серы с получением белого щелока заданных свойств. Регенерация химикатов значительно снижает себестоимость производства целлюлозы и существенно уменьшает загрязнение окружающей среды. Регенерация щелочи основанана сжигании органической части черных щелоков, в процессе которого минеральные вещества превращаются в сульфид натрия Na2S и карбонат натрия Nа2СО3, легко переводимый в NaOH c получением варочного щелока состава NaOH + Na2S. Для этого система регенерации включает процессы упаривания и сжигания черных щелоков, каустизациизеленогощелокаиобжигаизвестковогошлама.

59

Производство сульфитной целлюлозы

Общая схема производства сульфитной целлюлозы.

Современные разновидности сульфитных методов варки, в которых для делигнификации растительного сырья используется сернистая кислота и ее соли, многочисленны. Поэтому название «сульфитный» следует сохранять за классическим сульфитным методом варки, занимающим второе место по объему производимой целлюлозы. Общая схема производства сульфитной целлюлозы подобна производству сульфатной целлюлозы и включает: подготовку древесины, ничем не отличающуюся от рассмотренной выше; приготовление сульфитной варочной кислоты; варку древесной щепы с кислотой в котлах под давлением 0,5–1 МПа при температуре 130–150 °С; промывку и очистку целлюлозной массы; отбелку и облагораживание целлюлозы; обезвоживание и сушку целлюлозы (рис. 42).

Варочная кислота для сульфитной варки целлюлозы

NaHSO3 |

+ |

SO2 |

+ H2O. |

бисульфит натрия |

|

растворенный SO2 |

|

Кислоту, получаемую в кислотном отделе сульфитцеллюлозного завода, называют «сырой» сульфитной кислотой («сырая» означает низкое содержание SO2, не достаточное для варки целлюлозы).

Варку сульфитной целлюлозы проводят не с «сырой», а с варочной кислотой, представляющей собой смесь «сырой» кислоты с продуктами сдувок из котлов, удаляемыми в процессе варки. «Сырую» кислоту в варочную превращают в отделе регенерации. Поглощая продукты сдувок, «сырая» кислота обогащается растворенным SO2, т. е. укрепляется и превращается в варочную кислоту, содержащую значительно больше диоксида серы, чем

60