книги / Повышение скоростей бурения и дебитов скважин разработкой и совершенствованием составов буровых растворов, технологий и технических средств первичного и вторичного вскрытия продукт

..pdf

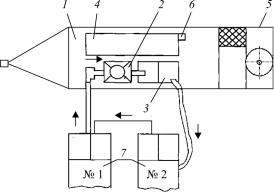

Рис. 3.24. Схема обвязки оборудования для приготовления водного раствора KCl: 1 – смесительная установка для приготовления многокомпонентных растворов; 2 – смеситель гидровакуумного типа; 3 – бак смесителя; 4 – площадка для реагентов; 5 – перемешиватель лопастной; 6 – пульт управления; 7 – насосные агрегаты № 1 и 2

Режим круговой циркуляции и темп подачи KCl регулируются так, чтобы реагент растворялся уже в процессе смешивания и не осаждался, например, в правой половине бака 3. Требуемый режим циркуляции устанавливается подбором размеров круглой (например, d = 10–12 мм) или щелевых насадок (№ 1 или 2) с регулированием угла поворота последней, а также соответствующего давления нагнетания жидкости через смеситель (напри-

мер, 1,0–1,2 МПа).

Приготовленный концентрированный раствор KCl (с возможной плотностью 1,16–1,19 г/см3) расчетного объема перекачивается в технологическую емкость и вводится с использованием смесителя (гидроактиватора), а также спомощьюпроведениякруговойциркуляции, вобъемрабочейжидкости.

Ввод концентрата KCl в рабочую жидкость и перемешивание могут также осуществляться с помощью гидровакуумного смесителя путем дозированной подачи раствора KCl в поток через воронку.

При использовании лопастного перемешивателя приготовление раствора KCl производится в 2 порции (с набором по 2,5–3 м3 подогретой технической воды).

Равномерно подается в перемешиватель по 0,6 т KCl, и производится достаточное для полного его растворения перемешивание жидкости

417