книги / Общий курс путей сообщения

..pdfиз трех пар 12,38 м, 12,42 м и 12,46 м). При выполнении разрядки температурных напряжений удлиненные уравнительные рельсы (весной), а укороченные уравнительные рельсы (осенью) должны быть заменены рельсами длиной 12,5 м при закреплении плетей на постоянный режим эксплуатации.

Изменение длины рельсов в зависимости от перепада температуры воздуха определяется по формуле:

∆Lp =α Lp (t max −t ) , |

(2) |

где α – коэффициент линейного расширения стали; Lp – длина рельса, м;

(tmax,t) – соответственно наибольшая температура в дан-

ной местности и температура в момент укладки рельса. Существует два способа эксплуатации бесстыкового пу-

ти. Первый способ, являющийся наиболее эффективным, предусматривает закрепление рельсов на постоянный температурный режим эксплуатации. Второй способ, применяемый при больших перепадах температур по сезонам года, предусматривает сезонные разрядки температурных напряжений с закреплением плетей два раза в год: на летний и зимний режимы.

Шпалы

Шпалы являются основным видом подрельсовых оснований и служат для восприятия давления от рельсов и передачи его на балластный слой.

Основные материалы для шпал и брусьев: дерево и железобетон (в некоторых случаях на больших мостах применяются металлические брусья).

Количество шпал на 1 км пути регламентируется эпюрой шпал. Эпюра шпал – это порядок их расположения по длине рельсового звена. В Российской Федерации на железных дорогах применяют четыре эпюры, соответствующие укладке 1440, 1600, 1840 и 2000 шпал на 1 км пути.

61

При деревянных шпалах допускается отклонение от типовой эпюры не более чем на 8 см, а при железобетонных шпалах – на 4 см. Концы шпал по прямой (по шнуру) на двухпутных участках выравнивают с полевой стороны, на однопутных – с правой стороны по счету километров, на станциях – со стороны пассажирского здания.

На прямых участках шпалы укладывают перпендикулярно оси пути, на кривых – по направлению радиуса кривой.

На всех эпюрах расстояние между осями стыковых шпал принято равным: при рельсах Р43 и легче – 0,5 м, типа Р50 – 0,44 м и типов Р65 и Р75 – 0,42 м. Расстояния между осями остальных шпал на протяжении рельсового звена одинаковы и равны 54,6 см (эпюра 1840 шт./км) и 50,2 см (2000 шт./км).

Деревянные шпалы и брусья

Деревянные шпалы на железных дорогах нашей страны составляют около 70 % всех шпал, укладываемых в путь. Достоинствами этих шпал является легкость, упругость, простота изготовления, удобство крепления рельсов, наличие диэлектрических свойств, сравнительно небольшая масса (порядка 70 кг). Недостатками деревянных шпал являются сравнительно небольшой срок службы (в среднем до 15 лет) и значительный расход деловой древесины. Для изготовления деревянных шпал обычно используются сосна, ель, пихта, лиственница, реже – кедр, бук, береза.

По форме поперечного сечения шпалы (рис. 14) подразделяются на три вида: обрезные – пропилены четыре стороны; полуобрезные – пропилены три стороны; необрезные – пропилены две противоположные стороны шпал.

Стрелочные брусья подразделяются на два вида: обрезные (А) – пропилены четыре стороны (рис. 15, а); необрезные (Б) – пропилены две противоположные стороны (рис. 15, б).

62

а |

б |

в |

Рис. 14. Поперечные сечения шпал: а – обрезные шпалы; б – полуобрезные; в – необрезные

аб

Рис. 15. Стрелочные брусья: а – обрезные; б – необрезные

63

Мостовые брусья изготавливаются только обрезные.

В зависимости от назначения деревянные шпалы и стрелочные брусья изготавливаются трех типов, отличающихся размерами поперечного сечения:

I – для главных путей;

II – для станционных и подъездных путей;

III – для малодеятельных подъездных путей промышленных предприятий.

Длина деревянных шпал всех типов принята (275±2) см. По индивидуальному заказу для линий с высокой грузонапряженностью поставляются шпалы длиной 280 см.

Длина стрелочных брусьев изменяется от 3,00 до 5,50 м (удвоенная шпала) с шагом 0,25 м. Количество брусьев в комплекте стрелочного перевода составляет 80 шт. (марка

1/11), 137 шт. (1/18) и 170 шт. (1/22).

Длина мостовых брусьев обычного сечения (200×240 мм, 220×260 мм) – 3,25 м. Чем больше расстояние между осями продольных балок или ферм моста (до 2,5 м), тем большими должны быть поперечное сечение мостовых брусьев (до 24×30 см) и их длина (по индивидуальному заказу до 4,20 м).

Железобетонные шпалы

Начиная с 1957 г., на железных дорогах нашей страны получили широкое применение железобетонные шпалы с предварительно напряженной арматурой.

Современная железобетонная шпала – цельнобрусковая из предварительно напряженного железобетона, армированная высокопрочной проволокой, должна соответствовать требованиям ГОСТ 10629–88 (введен с 01.01.90 г.)

и ТУ 5864-019-11337151–95 (введены МПС РФ с 01.10.95 г.).

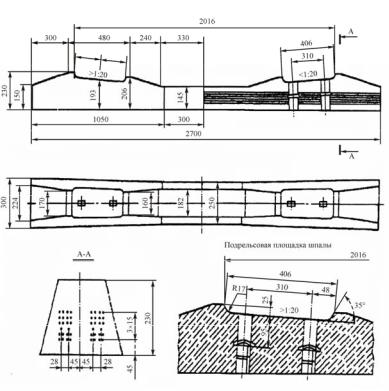

Серийно выпускается промышленностью шпала типа Ш-1-1 для раздельного клеммо-болтового скрепления КБ (рис. 16).

Шпалы Ш-1-1 изготовляют из бетона класса по прочности на сжатие В40 (М 500). В качестве арматуры применяется стальная проволока периодического профиля диаметром

64

3 мм. Номинальное число проволок в шпале 44, каждая из них натягивается с усилием 8,1 кН. Расположение проволок по поперечному сечению контролируется на торцах шпалы (см. сеч. А–А на рис. 16).

Рис. 16. Расположение арматуры в железобетонных шпалах

В зависимости от геометрических параметров и качества бетонных поверхностей шпалы подразделяют на первый

ивторой сорт. Шпалы второго сорта предназначены для укладки на малодеятельных, станционных и подъездных путях

ипоставляются только с согласия потребителя. На верхней поверхности шпал при их изготовлении выштамповывается маркировка: товарный знак предприятия-изготовителя (на

65

каждой шпале), год изготовления (две последние цифры) – не менее чем на 20 % шпал каждой партии. Кроме того, несмываемой краской наносятся 1 штамп ОТК и номер партии на концевой части каждой шпалы. На обоих концах шпал второго сорта наносят краской одну поперечную полосу шириной 15–20 мм, а на некондиционных шпалах – по две поперечных полосы.

Кдостоинствам железобетонных шпал можно отнести их долговечность (30–50 лет), обеспечение высокой устойчивости пути, плавность движения поездов, что объясняется одинаковыми размерами и равной упругостью шпал. Кроме того, применение железобетонных шпал позволяет сберечь древесину для других нужд народного хозяйства.

Кнедостаткам железобетонных шпал относятся большая масса (около 265 кг), токопроводимость, высокая жесткость, сложность крепления рельсов к шпалам, хрупкость и чувствительность к ударам.

Железобетонные шпалы особенно эффективны в следующих условиях:

а) в сочетании с бесстыковыми рельсовыми плетями (звеньевой путь с железобетонными шпалами – конструкция, не оправданная технически и экономически);

б) на линиях со скоростным движением пассажирских поездов (более 140 км/ч) благодаря высокой стабильности

иравноупругости такого пути.

Что касается металлических шпал, то они пока еще не получили в нашей стране распространения из-за большого расхода металла, подверженности коррозии, электропроводимости, большой жесткости и неприятного шума при движении поездов.

Балластный слой

Основным назначением балластного слоя является восприятие давления от шпал и равномерное распределение его на основную площадку земляного полотна, обеспечение ус-

66

тойчивости шпал под воздействием вертикальных и горизонтальных сил, обеспечение упругости подрельсового основания и возможности выправки рельсошпальной решетки в плане и профиле, отвод от нее поверхности вод.

Материал для балласта должен быть прочным, упругим, устойчивым под нагрузкой и атмосферными воздействиями. Кроме того, он не должен дробиться при уплотнении, пылить при проходе поездов, размываться дождями, прорастать травой. В качестве балласта используют сыпучие, хорошо дренирующие упругие материалы: щебень, гравий, песчаногравийную смесь, отходы асбеста. Ранее применялись также песчаный и ракушечные балласты. Лучшим материалом для балласта является щебень из естественного камня, валунов и гальки.

Щебеночный балласт

В соответствии с ГОСТ 7392–85 для балластировки главных путей железных дорог общего пользования применяется щебеночный балласт фракций 25–60 мм. Щебень из природного камня получают дроблением горных пород. В зависимости от вида горной породы щебень может изготовляться из скальных пород (100 % дробленых частиц), из валунов и гравия (дробление зерен не менее 50 % по массе).

К щебню предъявляются требования по следующим показателям:

•по зерновому составу – количество зерен крупнее верхнего размера (60 мм) от 60 до 70 мм ограничивается 5 % по массе, а свыше 70 мм не допускается; зерен мельче 25 мм не более 5 %, в том числе частиц размером менее 0,16 мм – 1,5 % по массе;

•по прочности – в качестве этого показателя принята истираемость (потеря в массе, % при испытании в полочном барабане) или сопротивление удару (в условных единицах при испытании на копре ПМ). Для балластного слоя путей 1–3-го классов должен применяться только щебень твердых

67

пород марки И20 (буква «И» – истираемость, цифра – 20 % потери по массе) или У75 (буква «У» – удар, цифра – условные единицы по копровым испытаниям). На путях 4–5-го классов может применяться щебень средней твердости марки И40 или У50;

•по содержанию зерен слабых пород – допускается не более 10 % по массе зерен с пределом прочности менее

20 МПа;

•по содержанию примесей – не допускается содержание глины в комках, растительного слоя и других органических примесей;

•по морозостойкости – в зависимости от числа циклов попеременного замораживания и оттаивания образцов щебня, без разрушения щебень подразделяют на марки (ГОСТ 8267–82) Мрз50 или Мр,25 (с разрешения МПСРФ).

Асбестовый балласт

Всоответствии с ТУ 32-ЦП-782–92 для балластировки главных путей всех классов (за исключением скоростных линий, где скорость движения поездов более 140 км/ч) и станционных путей могут применяться отходы асбестового производства. Зерновой состав этой смеси при пропуске ее через контрольные сита должен находиться в следующих пределах, указанных в табл. 6.

|

|

|

|

Таблица 6 |

|

Зерновой состав |

|

|

|

||

|

|

|

|

|

|

Размер отверстий сит, мм |

25 |

10 |

5 |

|

0,5 |

Полные остатки на ситах, |

До 20 |

До 60 |

3–75 |

|

40–95 |

% по массе |

|

|

|

|

|

Зерна размерами от 5 до 10 мм испытываются на прочность (истираемость) и морозостойкость и должны иметь марки: ИЗО (потеря массы в полочном барабане до 30 %) и Мрз25 (25 циклов замораживания и оттаивания). Кроме того, в смеси не должно быть кусков глины, почвы и других примесей.

68

Однако асбестовый балласт нельзя считать перспективным материалом по причине его трудоемких эксплуатационных качеств.

Гравийный и гравийно-песчаный балласт

Всоответствии с ГОСТ 7394–85 гравийный и гравийнопесчаный балласт применяется на станционных, подъездных

исоединительных путях, а также в качестве подушки под все виды балластов (щебеночный, асбестовый); допускается также балластировка главного пути 4-го класса.

Взависимости от зернового состава природной гравий-

но-песчаной смеси балласты подразделяют на гравийный и гравийно-песчаный. Содержание кварцевых зерен в песчаной части балласта (фракции размером от 0,16 до 5 мм) должно быть не менее 50 % от массы этих фракций. Содержание зерен слабых пород (прочность при сжатии менее 20 МПа) в гравийной части балласта (более 5 мм) не должно превышать 10 % от общей массы этих фракций.

Песок, используемый для песчаной подушки, должен быть дренирующим и иметь коэффициент фильтрации Кф > 0,5 м/сут.

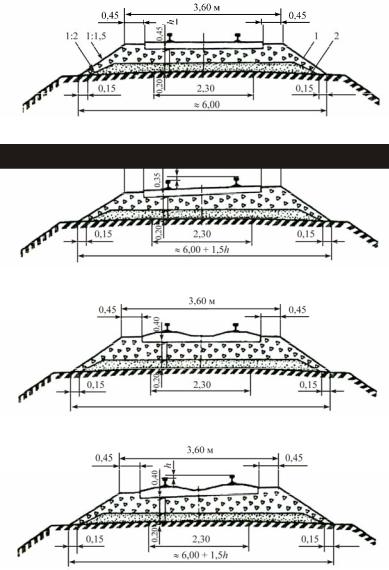

Поперечные профили балластной призмы

По конструкции балластные призмы различают: однослойные (из любых балластных материалов, кроме щебеночного); двухслойные (щебеночный и асбестовый балласты поверх песчаной или гравийно-песчаной подушки); трехслойные (асбестовый балласт поверх щебеночной призмы на песчаной подушке).

Назначение балластной (обычной песчаной) подушки – предотвращать засорение щебня грунтом земляного полотна, предохранять грунт от переувлажнения (весной) и пересыхания (летом).

Типовые поперечные профили балластной призмы на прямых и кривых участках пути приведены на рис. 17, 18, а размеры призмы – в табл. 7.

69

а

б

в

г

Рис. 17. Типовые поперечные профили однопутки: а, в – на прямом участке; б, г – на кривом участке

70