книги / Моделирование влияния вибраций на обледенение конструкции на базе малогабаритной климатической трубы и высокопроизводительного вычислительного комплекса ПНИПУ

..pdf

изложено в разд. 2.2 как первый этап моделирования процессов обледенения.

Математическая модель замыкается следующими граничными условиями:

P* |

|

|

101325 Па, |

|

вход |

||

|

|||

T* |

|

20°C, |

|

|

|||

|

|

|

вход |

|

|

|

|

G 0,64кг/с2.

вход

Массовый расход соответствует максимальной предполагаемой мощности нагнетателя для достижения скорости потока в рабочей зоне, равной 18 м/с.

Число конечных элементов в сеточной модели составило 2,76 млн. Сетка преимущественно состоит из гексагональных элементов. Максимальный размер элемента 10 мм. В качестве аппаратного обеспечения для вычислительных экспериментов использовались ресурсы ВВК Пермского национального исследовательского политехнического университета.

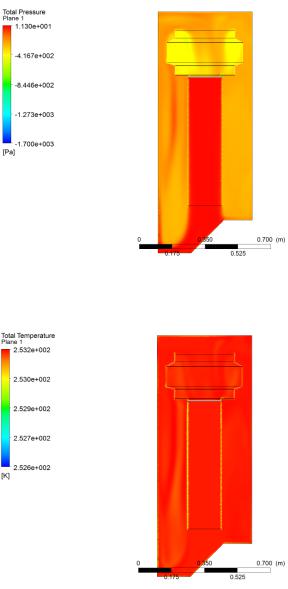

В результате проведения оптимизационных газодинамических расчетов [39, 40, 41] получены поля распределения скорости, линий тока, избыточного давления и полной температуры

(рис. 29, 30).

Скорость в рабочей зоне ЭМКАДТ при максимальной мощности нагнетателя составляет 18,3 м/с (рис. 29). Распределение равномерное. Вблизи стенок холодильной камеры наблюдаются зоны сниженных скоростей. В узких местах между нагнетателем и стенками камеры запирание потока не наблюдается. Газодинамический поток на входе нагнетателя равномерный. Зоны отрыва и вихри в потоке отсутствуют. Малый участок с вы-

71

сокой скоростью (красная зона) при входе в рабочую часть ЭМКАДТ связан с накоплением численной ошибки округления в ANSYS и не влияет на общую картину результатов.

Рис. 29. Поле распределения скорости в ЭМКАДТ (ANSYS)

Рис. 30. Линии тока в ЭМКАДТ (ANSYS)

72

Рис. 31. Поле распределения избыточного давления в ЭМКАДТ (ANSYS)

Рис. 32. Поле распределения полной температуры в ЭМКАДТ (ANSYS)

73

Поля распределения статических и полных давлений и температур равномерны. По результатам проведенных газодинамических расчетов выявлены возможные габаритные размеры нагнетателя и рабочей зоны ЭМКАДТ, получена высокая однородность газодинамического потока в рабочей зоне, смоделированы условия, возможные для работы нагнетателя.

Проведенные численные расчеты газодинамических процессов в холодильной камере ЭМКАДТ позволили сформировать более полную картину для подбора и приобретения необходимых компонентов установки с конкретными газодинамическими характеристиками и габаритно-присоединительными размерами.

3.1.1. Сборка и отладка ЭМКАДТ

Сборка ЭМКАДТ планировалась в два этапа:

1)без узла вибронагружения;

2)с узлом вибронагружения.

Для создания ЭМКАДТ были подобраны, приобретены

иизготовлены следующие элементы:

1.Морозильная камера – для расположения в его внутреннем объеме аэродинамической трубы полностью, с возможностью настройки необходимой температуры.

2.Нагнетатель – для подачи равномерного потока воздуха на вход в рабочую зону.

3.Пароувлажнитель – для создания заданной влажности в рабочей зоне аэродинамической трубы.

4.IP-камера с инфракрасной подсветкой – для отслеживания процессов обледенения экспериментальной модели в режиме реального времени в условиях отсутствия света.

5.Метеостанция с выносными беспроводными датчиками – для измерения данных температуры, скорости, влажности в морозильной камере, снятия статических характеристик в режиме реального времени.

6.Аэродинамический тракт круглого сечения из оптическипрозрачного материала – рабочая часть аэродинамической трубы,

74

в которой непосредственно размещена экспериментальная модель профиля крыла.

7.Системы ручного регулирования скорости вентилятора, температуры нагрева ТЭНа – для возможности плавной регулировки необходимыми параметрами.

8.Датчики температуры, влажности, давления – для измерения параметров в рабочей зоне аэродинамической трубы.

9.Система автоматического регулирования – микроконтроллерный блок с необходимыми элементами на базе системы измерения и регистрации Arduino для управления в режиме реального времени включением / выключением морозильного шкафа и пароувлажнителя, с использованием данных с датчиков и из предварительно подготовленных программ управления.

10.Система измерения быстропротекающих процессов National Instument для записи и обработки данных, которая используется в том числе в качестве источника сигнала для подачи вибраций.

На рис. 33 представлены фотографии созданной ЭМКАДТ. Для сборки и установки нагнетателя, трубы и IP-камеры были изготовлены выдвижные крепления с возможностью перемещения по внутренним опорам морозильной камеры. Крепления имеют предварительно рассчитанные отверстия для беспрепятственного протекания газодинамического потока через них, ребра жесткости [43]. Изготовлена и собрана стойка экспериментальной модели, сама экспериментальная модель – про-

филь крыла NACA 0012.

Все элементы имеют возможность регулировки высотности. Удлинены все электрические провода, выведены через подготовленное отверстие в гофрах через заднюю стенку морозильной камеры.

Собран, запрограммирован микроконтроллерный блок, удлинены провода датчиков, реализована система поддержания необходимых газодинамических параметров в рабочей зоне ЭМКАДТ.

75

б

а |

в |

Рис. 33. Энергоэффективная климатическая малогабаритная аэродинамическая труба: а – общий вид; б – профиль крыла NACA 0012 в рабочей зоне; в – система автоматического регулирования на базе National Instrument с собранным микроконтроллерным блоком

В ходе проведения тестовых экспериментов был выявлен ряд проблем и разработаны пути их решения:

1.Обмерзание трубки, обеспечивающей подачу пара в рабочую зону. Для исключения обмерзания был установлен регулируемый нагревательный элемент совместно с утеплителем.

2.Образование конденсата в трубке подачи пара, заполнение трубки водой. Для отвода конденсата была доработана трубка

иустановлена емкость сбора воды.

76

3.Недостаточная видимость изображения с IP-камеры через прозрачную трубу из оргстекла в условиях подачи пара. Было доработано направленное освещение внутри холодильной камеры.

4.Необходимость компенсировать повышение температуры потока от работы нагнетателя и асинхронного двигателя. Была доработана система управления.

Было проведено тарирование скорости нагнетателя для определения скорости газодинамического потока в рабочей зоне ЭМКАДТ с использованием сертифицированной метеостанции

Oregon Scientific WMR200 (табл. 7).

Таблица 7

Тарировка скорости потока в рабочей зоне

№ |

|

|

|

Измерение скорости потока, м/с |

|

|

|||||

п/п |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Vсредн, м/с |

1 |

4,5 |

4,2 |

4,3 |

4,5 |

4,2 |

4,3 |

4,4 |

4,2 |

4,3 |

4,2 |

4,23 |

2 |

4,7 |

4,5 |

4,6 |

4,6 |

4,5 |

4,6 |

4,7 |

4,6 |

4,5 |

4,7 |

4,60 |

3 |

5,6 |

5,7 |

5,6 |

5,6 |

5,7 |

5,6 |

5,5 |

5,5 |

5,6 |

5,6 |

5,57 |

4 |

7,1 |

7,3 |

7,1 |

7,1 |

7,0 |

6,9 |

7,0 |

6,9 |

7,1 |

7,1 |

7,03 |

5 |

7,5 |

7,4 |

7,6 |

7,6 |

7,6 |

7,6 |

7,6 |

7,4 |

7,6 |

7,5 |

7,50 |

6 |

9,2 |

9,0 |

8,9 |

8,9 |

8,9 |

8,9 |

8,9 |

8,9 |

8,9 |

8,9 |

8,90 |

7 |

10,6 |

10,9 |

10,7 |

10,7 |

10,7 |

10,7 |

10,7 |

10,9 |

10,6 |

10,8 |

10,77 |

8 |

11,6 |

11,4 |

11,5 |

11,5 |

11,5 |

11,5 |

11,5 |

11,5 |

11,5 |

11,5 |

11,50 |

9 |

12,0 |

11,9 |

12,1 |

12,1 |

12,1 |

12,1 |

12,1 |

12,1 |

12,1 |

12,1 |

12,10 |

10 |

13,6 |

13,5 |

13,3 |

13,3 |

13,3 |

13,3 |

13,3 |

13,3 |

13,3 |

13,3 |

13,30 |

11 |

14,0 |

13,9 |

14,1 |

14,0 |

14,1 |

14,0 |

13,9 |

14,1 |

14,1 |

13,9 |

14,03 |

Кроме того, были проведены тарировочные испытания датчиков влажности и температуры с использованием. Тарировка проводилась для двух датчиков: DHT11 – не прошел испытания, и DHT22 – подтвердилась заявленная производителем точность измерения.

Для центрирования IP-камеры был использован деревянный штатив, закрепленный на раме нагнетателя. Обеспечена соосность с использованием сферического крепления

77

IP-камеры. Отрегулированы фокусное расстояние и удаленность профиля (Zoom).

Для установки экспериментальной модели профиля крыла смонтирована ось диаметром 6 мм с нанесенной резьбой для закрепления модели и установки на предварительно отцентрованной площадке в нижней зоне холодильной камеры.

3.1.2. Методика проведения физического эксперимента

Для проведения физических экспериментов обледенения профиля крыла разработана следующая методика, подразумевающая выполнение следующих действий:

1.Открытие двери морозильной камеры.

2.Закрепление модели на штанге с использованием дополнительных установочных креплений для снижения вибрации модели относительно крепежной штанги.

3.Закрытие двери камеры.

4.Запуск ПК для программного управления физическим экспериментом, а так же для записи данных с датчиков на ПК

врежиме реального времени.

5.Запуск специализированного ПО.

6.Запуск исполнительного файла, управляющего элементами ЭМКАДТ.

7.Настройка видеоизображения на IP-камере.

8.Подача питания на ЭМКАДТ.

9.Задание условий проведения эксперимента.

10.Загрузка измененных параметров в микроконтроллер.

11.Ожидание достижения в ЭМКАДТ необходимой температуры.

12.Начало проведения и записи эксперимента.

13.Запуск пароувлажнителя и вентилятора.

14.Мониторинг обледенения профиля крыла.

15.Анализ полученных данных.

78

3.2. ПЛАН ПРОВЕДЕНИЯ ФИЗИЧЕСКИХ ЭКСПЕРИМЕНТОВ. ФИЗИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССОВ ОБЛЕДЕНЕНИЯ БЕЗ УЧЕТА ДЕЙСТВИЯ ВИБРАЦИЙ

Для верификации результатов численного моделирования проведено три физических эксперимента. Варьировались температура и водность газодинамического потока как факторы, влияющие на контур обледенения по результатам численных экспериментов (см. разд. 2.7.1).

План проведения физических экспериментов представлен в табл. 8.

Таблица 8

План проведения физических экспериментов

№ эксп-та |

Vг, м/с |

Pг, Па |

Tг, °C |

φ, % |

α, ° |

Kк, мкм |

tобледения, с |

||

п/п |

|||||||||

7,5 |

|

|

|

|

|

|

|

||

1 |

101325 |

–10 |

95 |

4 |

|

1,25 |

300 |

||

2 |

7,5 |

101325 |

–20 |

95 |

4 |

|

1,25 |

300 |

|

3 |

7,5 |

101325 |

–10 |

75 |

4 |

|

1,25 |

300 |

|

Скоростьгазодинамическогопотокав рабочейзоне ЭМКАДТ согласно тарировочным испытаниям была постоянной и составляла 7,5 м/с. Угол атаки выбран равным 4° как наиболее опасный согласно численным экспериментам. Профиль крыла NACA 0012 был изготовлен из алюминия. Шероховатость листа, согласно ГОСТ 21631-76 [46], составляет 1,25 мкм. Время проведения испытания для всех экспериментов составило 5 минут. Хорда профиля крыла – 0,08 м.

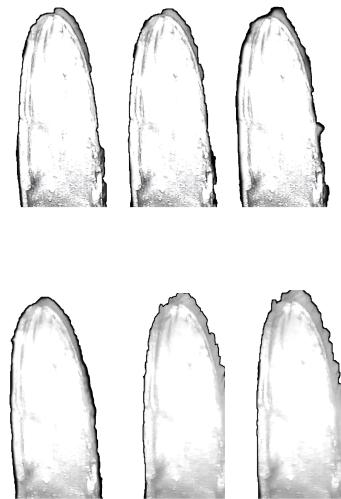

На рис. 34–36 представлены обработанные по контуру изображения с IP-камеры для экспериментов № 1–3 соответственно.

При понижении температуры газодинамического потока в рабочей зоне отмечается увеличение ледяного нароста на всем профиле крыла. Контур льда повторяет форму профиля. Для Tг = –10 °C контур льда образует характерный «рогообразный»

79

а |

б |

в |

Рис.34.ОбледенениепрофилякрылаприVг =7,5м/с,Tг =–10°C,φ=95% для разных моментов времени: а – 3 минуты; б – 4 минуты; в – 5 минут

а |

б |

в |

Рис.35.ОбледенениепрофилякрылаприVг =7,5м/с,Tг =–20°C,φ=95% для разных моментов времени: а – 3 минуты; б – 4 минуты; в – 5 минут

80