книги / Технология керамических материалов

..pdfстенок. Для малопластичного сырья длина мундштука со- ставляет 220–300 мм, уклон боковых стенок – более 8 %. Из- делия из среднепластичного сырья формуют при длине мундштука 220–260 мм, а уклон стенок составляет 6–8 %.

При формовании изделий из высокопластичного сы- рья длина мундштука составляет 200–240 мм, а уклон сте-

нок – 4–6 %.

Размеры выходного отверстия мундштука по ширине и высоте назначают в зависимости от размеров изделий, про- шедших стадию обжига. При назначении размеров учитыва- ют полную усадку глиняной массы и упругое расширение сформованного сырца после выхода из мундштука пресса:

|

|

L = L1 (1+Упол/100) – Рупр , |

(23) |

где L |

– |

ширина выходного отверстия, мм; |

|

L1 |

– |

длина стандартного кирпича; |

|

Упол – |

полная усадка массы; |

|

|

Рупр – упругое расширение сформованного сырца – 1,2– 1,8 % (обычно принимают 1–2 мм).

При формовании пустотелых керамических изделий (кирпича, камней) глину необходимо подвергать более ин- тенсивной обработке, чем при производстве полнотелого кирпича. Для формования пустотелых изделий шаг шнеково- го винта не должен превышать 200 мм, а частота вращения шнекового вала должна быть на 20–30 % меньше, чем при формовании полнотелого кирпича. В размерах корпуса прес- са должно выдерживаться соотношение

|

|

2 ≤ |

FцКу |

≤ 6, |

(24) |

|

|

|

|||

|

|

|

Fмж |

|

|

где Fц |

– |

поперечное сечение корпуса (цилиндра) пресса; |

|||

Fмж |

– |

живое сечение мундштука; |

|

||

Ку |

– |

коэффициент уплотнения глиняной массы при ее |

|||

формовании (обычно Ку = 1,2–1,5).

121

Зазор между лопастями и корпусом пресса не должен превышать 2 мм. Для формования пустотелых изделий пред- почтительны короткие неорошаемые металлические мунд- штуки длиной 40–60 мм с малым уклоном поверхности.

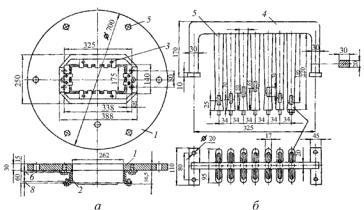

Пустотообразующую вставку (сердечник) (рис. 58) кре- пят изнутри к мундштучной плите.

Рис. 58. Мундштук для формования семищелевых камней: 1 – мундштучная плита; 2 – корпус мундштука; 3 – гребенки для рифления поверхности камня; 4 – скоба; 5 – кернодержатели (стержни); 6 – керны

Сердечник состоит из скобы, стержней и кернов (наса- док), профилирующих отверстия в изделиях. Скоба должна иметь шероховатую поверхность. По мере ее износа шерохо- ватость поверхности скобы должна быть восстановлена во из- бежание образования в камне скобяных трещин. От входного отверстия мундштука скоба должна быть удалена на 150– 200 мм и на 30–40 мм от конца шнека.

Стержни выполняют из велосипедных спиц, из круглой стали толщиной до 10 мм и даже 25–40 мм при больших от- верстиях в камне. Их можно крепить к скобе жестко или шарнирно. В последнем случае керны становятся плавающи- ми (самоустанавливающимися).

122

Керны делают со сглаженными углами длиной 20–30 мм, конусностью 1,2–2º. Чем уже проходы для глины, тем боль- шей должна быть конусность кернов. Уклон кернов должен быть равен уклону стенок мундштука. По сечению керны должны иметь плюсовой допуск, а поверхность их должна быть хромирована.

Для выравнивания скорости движения ленты по сече- нию бруса средние керны делают длиннее, крайние – короче. Отношение длин средних и крайних кернов должно нахо- диться в пределах 5:1. Для выравнивания скорости движения бруса применяют также тормоза в виде навивки проволоки на стержни или приварки пластинок к скобе.

При формовании внутренней поверхности трубы керн имеет конфигурацию колокола.

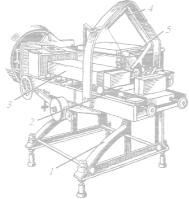

Глиняный брус, выходящий из пресса, разрезают на от- резки заданных размеров на резательных автоматах (рис. 59).

Выходящий из мундштука пресса глиняный брус по-

ступает на приемный лен- |

|

||

точный конвейер. |

Глиняный |

|

|

брус сообщает |

движение |

|

|

конвейеру за счет силы тре- |

|

||

ния бруса о ленту конвейера. |

|

||

От движущейся ленты полу- |

|

||

чает вращение регулировоч- |

|

||

ный барабан автомата и че- |

|

||

рез систему передач сообща- |

|

||

ет лучку возвратно-поступа- |

|

||

тельное движение. Таким |

|

||

образом, глиняный брус от- |

Рис. 59. Автомат для резки |

||

резается лучком при од- |

|||

кирпича сырца СМК-I6ЗА: |

|||

новременном поступатель- |

1 – станина; 2 – конвейер; |

||

ном движении лучка со ско- |

3 – глиняный брус; 4 – лучок; |

||

ростью движения глиняного |

5 – приводное устройство |

||

|

|||

123

бруса. Недостатком автомата является то, что он не обеспе- чивает точного отреза, часто приходится заменять лопнув- шие струны.

Заготовки кислотоупорного кирпича и плиток после от- резки их резательными станками имеют недостаточно четкую форму и точные размеры, поэтому их при влажности 17–18 % допрессовывают. При этом устраняют такие пороки прессова- ния, как неоднородность структуры массы, внутренние тре- щины. Для допрессовки сырца применяют прессы Самарина или прессы СМ-308А, ССМ-81, СМ-1208. При прессовании излишки массы (0,5–1 % об. сырца) выходят из формы через отверстие между штампом и формой. Удельное давление прессования не превышает 2–3 МПа.

3.2.2.4. Дефекты изделий при пластическом формовании

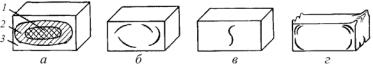

В процессе пластического формования керамических стеновых материалов обнаруживаются видимые и скрытые дефекты, снижающие качество кирпича. Скрытые дефекты чаще всего закладываются в процессе формования изделий, а обнаруживаются лишь при сушке и обжиге. К скрытым де-

фектам относится слоистость, S - образная трещина, разно- плотность, различные трещины, невидимые после формов-

ки, но раскрывающиеся в сушке и обжиге (рис. 60). Призна- ком того, что трещины заложены при формовании, служит их идентичный характер и постоянное место расположения.

Наиболее распространенный дефект – разноплотность кирпича по сечению. Он присущ всем типам глинистого сы- рья и особенно часто наблюдается при понижении формо- вочной влажности, при использовании неправильно подоб- ранных или изготовленных формовочных органах и оснастке.

Этот вид дефекта устраним при снижении оборотов шнека. Разноплотность также может уменьшаться при сни- жении коэффициента сжатия массы, то есть отношения пло-

124

Рис. 60. Дефекты кирпича-сырца, полученные при формовании на шнековых прессах: а – разноплотность; б – структурные эл- липсовидные расслоения (свиль); в – S - образная трещина;

г – недопрессовка углов (драконов зуб); 1 – плотная середина; 2 – менее плотная основная часть; 3 – недопрессованные углы

щади поперечного сечения цилиндра корпуса пресса (за вы- четом сечения ступицы шнека и лопастей) к сечению выход- ного отверстия мундштука до оптимального значения 2…3.

Положительные результаты дает также устройство в головке пресса равноуплотняющего контура.

Нередко встречается такой вид дефекта, как недопрес- совка углов – « драконов зуб». Дефект выражается в сниже- нии плотности массы в углах и явно выраженном сдвиге ее по эллипсоидной кривой, где при сушке могут образоваться трещины из-за разности скоростей движения центральной части бруса и разных значений усадки.

В изделиях из тощих масс, лессов и лессовидных суг- линков, а также из глин и суглинков с большой адгезией образуются видимые поперечные трещины в углах бруса. При орошении мундштука водой, нефтью, отработками ма- сел эти трещины меньшего размера, но раскрываются при сушке и обжиге, что снижает прочность.

На недопрессовку и образование трещин в углах также влияет неправильно изготовленный мундштук, незакруглен- ный или острый угол. Основной способ устранения данного дефекта – правильный подбор шихты и доведение ее состава до 1–2 - го структурно-механического типа. Во всех случаях положительные результаты дает применение головок пресса с выравнивающим контуром и мундштуков с воронкообраз- ными углами.

125

Распространенный вид дефекта – эллипсовидные рас- слоения, так называемая свиль – зажатый круг, повторяющий форму шнека, расслоения появляются в основном из-за не- удовлетворительного состава шихты. В этом случае необхо- димо отощение глины крупнозернистыми частицами – ото- щителями (зерна шамота, шлака, дегидратированная глина) для увеличения коэффициента внутреннего трения. Мелко- зернистые пески применять нецелесообразно, хотя они по- вышают связующую способность: между ними нет зацепле- ния, поэтому масса проворачивается вокруг шнека.

Положительно сказывается пароувлажнение шихты, которое снижает прессовое давление и повышает связность глиняной массы.

Для снижения свилеобразования рекомендуется уменьшить внешнее трение бруса о корпус путем введения в массу поверхностно-активных веществ, а также применять орошение головки мундштука водой или отработками масел. Целесообразно переходить на формование пустотелых изде- лий, при этом следует уменьшить частоту вращения вала шнека (менее 32 об/мин), чтобы снизить сопротивление исте- чению массы и повысить расход массы на единицу изделия.

К конструктивным мерам защиты от свилеобразования следует отнести:

–удлинение головки пресса вставкой промежуточного кольца L = 100–300 мм, которое помещается между корпусом

иголовкой, что повышает сцепление напластований глины;

–уменьшение зазора между лопастями шнека и корпу- сом пресса (не более 1–3 мм). Если зазор составляет величи- ну более 3 мм, то глиняная масса и корпус сильно нагревает- ся за счет трения и проворачивания массы;

–установка рыхлительных ножей в головке пресса – свилерезов.

Впрактике часто встречается такой вид брака, как S- образная трещина в центре кирпича, возникающая при не-

126

достаточной липкости (связности) массы. Липкость массы будет недостаточная в том случае, если в составе шихты мало глинистого компонента или он не диспергировался и не про- шел полную гидратацию. Положительное влияние на гидра- тацию глинистого компонента имеет паропрогрев массы и ее вакуумирование.

Для кирпича-сырца возможно появление такого вида дефекта, как трещина, параллельная нижней поверхности бруса (горизонтальная). Причиной возникновения этого де- фекта является неравноплотность прессовки: неправильная установка мундштука, переувлажнение нижней поверхности бруса или общее переувлажнение, неравномерное распреде- ление влаги в массе. Иногда эти трещины появляются сразу после формовки, что свидетельствует о плохом качестве ке- рамической смеси.

В процессе формования кирпича возможно появление глубоких боковых трещин на одной стороне бруса, которые, как правило, бывают при переработке тощих масс или когда скорость движения с одной стороны бруса меньше, чем ос- тальной части. Для ликвидации этого дефекта необходимо несколько сдвинуть мундштук в, сторону противоположную той, с которой идет трещина, проверить правильность соос- ности мундштука пресса и ленточного транспортера реза- тельного автомата.

Некоторые дефекты (малосвязный рыхлый брус, слои-

стая структура кирпича) образуются за счет: в первом слу- чае – недостаточной глубины вакуума или при наличии под- соса воздуха в массу; во втором – применения глубокого ва- куума (до 98 КПа).

На кирпиче трещины в виде сетки могут появиться при увеличении зазора между корпусом и шнеком, большом сопротивлении выходу массы из пресса, малой длине винто- вой лопасти шнека или большом угле ее подъема, большом коэффициенте сжатия массы (более 3). Возврат массы в прес-

127

се приводит к ее перегреву, потере пластичных свойств, большим затратам энергии на трение и снижению произво- дительности пресса.

При переходе на разные виды пустотелых изделий рез- ко снижается производительность пресса, а также могут по- являться трещины между пустотами. Такой вид дефекта зависит от состояния кернов и кернодержателей. Они долж- ны изготовляться из качественных стальных прутков или пластин и иметь достаточную жесткость. Установка перемы- чек их прутков или пластин между кернодержателями приво- дит к трещинам.

3.2.3. Литье керамических изделий

Сложные керамические изделия формуют литьем вод- ных шликеров в гипсовые формы. В процессе водоотдачи в гипсовую форму в ней образуется («набирается») тело от- ливки (черепка) с определенной плотностью и механической прочностью, достаточной для того, чтобы можно было извлечь изделие из формы и переместить его на сушку.

Главное преимущество этого способа формования – из- готовление изделий сложной и точной конфигурации. Такой способ формования основан на том, что глины могут образо- вывать с водой устойчивые, то есть не расслаивающиеся сус- пензии, а гипсовая форма (пористая) может отбирать воду из керамической суспензии с образованием твердого слоя керамического черепка.

Для изготовления гипсовых форм используют формо- вочный гипс СаSO4·0,5Н2О, отличающийся от строительного гипса большей прочностью, малой усадкой и другими свойст- вами. Гипс затворяют водой и отливают в специальные емко- сти для получения формы нужной конфигурации. Иногда формы из гипса делают сборными из двух половинок, скреп- ляемых затем резиновыми бандажами. Новые гипсовые фор-

128

мы перед отливкой промывают 5 %-ным раствором соды (Na2CO3) или разбавленным шликером, если же формы ис- пользуют повторно, то их сушат до влажности 5–6 %.

3.2.3.1. Свойства литейного керамического шликера

Подготовка глины для литья керамических изделий за- ключается в приготовлении литейных шликеров, обладаю- щих определенными свойствами.

Свойства литейного шликера определяют качество из- делий, главными из которых являются:

–достаточная текучесть при минимальной влажности;

–малая загустеваемость;

–хорошие фильтрационные свойства;

–устойчивость к расслоению.

Текучесть шликера, или его подвижность, – это спо-

собность шликера заполнять все полости формы при отливке. Текучесть шликера характеризуется величиной, обратной вязкости. Текучесть шликера зависит от его влажности, тем- пературы, содержания глинистых частиц, их минералогиче- ского состава и от дисперсности твердой фазы. Текучесть шликера считается хорошей, если шликер при этой текучести имеет низкую вязкость и высокую концентрацию твердой фазы. Чем больше твердой фазы в шликере, тем меньше ко- личество отсасываемой влаги из шликера за единицу време- ни, то есть процесс отдачи воды из шликера в гипсовую фор- му идет медленно.

Керамические суспензии обычно характеризуются так называемой условной вязкостью, выражаемой временем ис- течения определенного объема шликера через отверстие за- данного размера. Отношение времени истечения такого же объема воды при одинаковых условиях называют относи-

тельной вязкостью.

129

Существуют различные способы и приборы для опре- деления вязкости жидкотекучих суспензий: вискозиметр Энглера, ротационный вискозиметр Воларовича; гипсовая доска и другие.

Текучесть шликера, измеряют в секундах или в едини- цах вязкости (пуазах).

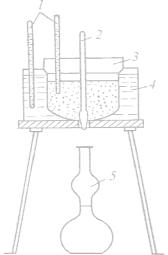

Вискозиметр Энглера распространен более широко ввиду его простого устройства (рис. 61).

|

В комплект входит сосуд |

|

|

для шликера, термостат для под- |

|

|

держания требуемой температу- |

|

|

ры шликера в пределах 30–35 ° С, |

|

|

термометры и сосуд-приемник, |

|

|

где на шейке нанесена риска, от- |

|

|

мечающая объем 100 см3. Сосуд |

|

|

имеет отверстие, закрываемое |

|

|

пробкой. |

|

|

При истечении фарфоро- |

|

|

вых шликеров используют от- |

|

|

верстие диаметром 6 мм, фаян- |

|

|

совых – 7 мм и майоликовых – |

|

|

10 мм. При испытании опреде- |

|

Рис. 61. Вискозиметр Энгле- |

ляют время истечения 100 см3 |

|

ра: 1 – термометры; 2 – |

шликера через отверстие сосуда. |

|

пробка; 3 – сосуд для шлике- |

Фарфоровый шликер счи- |

|

ра; 4 – термостат; 5 – сосуд- |

||

тается нормальным, если истече- |

||

приемник |

ние через отверстие диаметром |

|

|

6 мм происходит за 10 с. Метод определения текучести шли- кера по наклонной плоскости (рис. 62) используют для оценки заполняемости формы шликером, для оперативного контроля свойств шликера и его корректировки в производственной практике.

130