книги / Технология керамических материалов

..pdf

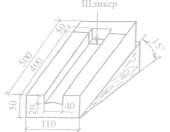

При испытании определя- |

|

||||

ют время продвижения 100 см3 |

|

||||

шликера, поступающего из ем- |

|

||||

кости |

с отверстием |

диаметром |

|

||

10 мм, |

по желобу |

на |

расстоя- |

|

|

ние 400 мм, который имеет сухая |

|

||||

гипсовая плита, установленная |

|

||||

под углом 15°. |

|

|

|

||

Текучесть шликера ухуд- |

Рис. 62. Гипсовая доска |

||||

шается |

при |

введении |

высоко- |

для определения текучести |

|

пластичных |

глин или |

при ис- |

шликера |

||

|

|||||

пользовании тонкомолотых непластичных материалов (ша- мот, бой стекла, кварцевый песок).

Улучшить текучесть шликера за счет добавления воды нельзя, так как тогда снижается концентрация твердой фазы.

Для повышения текучести шликера используют техно- логический прием, который называют «разжижением» шли- кера. «Разжижение» шликера проводят за счет введения не- которых растворимых добавок – электролитов.

Такие шликеры мало загустевают при хранении, а при наборе слоя черепка хорошо отдают воду, то есть они облада- ют малой водоудерживающей способностью и обеспечивают получение плотного прочного полуфабриката. Возможность регулирования свойств шликера путем введения растворимых добавок обусловлена адсорбционными и ионообменными ре- акциями, протекающими на поверхности глинистых частиц.

Литейный шликер должен подвергнуться «созрева- нию», которое происходит при хранении шликера при пере- мешивании. «Созревание» шликера включает дальнейшую гидратацию и гидролиз глинистых частиц, замещение катио- нов глины введенными катионами электролитов, распад конгломератов глины. Эти процессы протекают медленно. Время выстаивания глиняного шликера должно быть не ме- нее 7–14 сут, каолинового шликера – 2–4 сут.

131

При выборе того или иного электролита кроме текуче- сти шликера надо оценить и другие его технологические свой- ства (загустеваемость, скорость набора массы, остаточная W, прочность отливки, фильтрация, водоотдача и так далее).

Загустеваемость шликера характеризуют коэффици-

ентом загустеваемости:

|

|

Кзаг = τ2 / τ1 , |

(25) |

где τ1 |

– |

условная вязкость шликера после выдержки 30 |

с; |

τ2 |

– |

условная вязкость шликера после выдержки 30 |

мин. |

|

Вязкость – величина обратная текучести. В производ- |

||

стве время истечения 100 см3 шликера в вискозиметре Энг- лера после выстаивания 30 с называют первой текучестью, после 30 мин – второй текучестью.

Загустеваемость шликера есть результат его тиксо- тропного упрочнения в процессе переорентации частиц гли- ны и молекул воды при выстаивании и образовании прочной структурной сетки (коагуляционная структура).

Для тонких масс коэффициент загустеваемости не пре-

вышает 2,2–2,5.

Однородность шликера во всем объеме. Соотношение минеральной части и жидкости (Т:Ж), а также зерновой со- став минеральной части не должны существенно нарушаться при хранении или в процессе литья. Нарушение однородно- сти может происходить засчет оседания твердых частиц. В жидких шликерах идет быстрое оседание крупных частиц.

Чтобы обеспечить однородность для хранения исполь- зуют концентрированные шликеры, в которых взаимодействие частиц препятствует их свободному падению и оседанию.

Процесс образования на стенках гипсовых форм относи- тельно плотного, частично обезвоженного осадка, являющего- ся стенками формуемого изделия, называют набором черепка.

132

Процесс набора черепка при литье в пористые формы развивается в следующей последовательности:

–после заливки в форму в шликере возникают микро- потоки под отсасывающим действием гипсовой формы;

–достигая поверхности гипсовой формы, частицы шли- кера откладываются на ней, принимая уплотненное ориенти- рованное положение;

–образующийся плотный слой материала обладает ма- лой влагопроводностью и замедляет процесс перемещения влаги от шликера в гипсовую форму.

Таким образом, при наборе черепка влагообменные процессы протекают в трехслойной системе: шликер (Ш), слой материал (М) и гипс (Г).

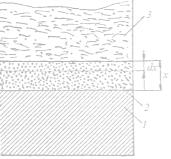

Лимитирующей стадией процесса набора черепка явля- ется сопротивление влагопере- носу слоем материала, осталь- ные слагаемые процесса влия- ют в меньшей степени. Схема набора черепка из шликера приведена на рис. 63.

Практически используют

соотношение между твердой |

|

|

|

и жидкой фазами Т:Ж от 1:2 до |

Рис. 63. Схема набора че- |

||

2,5:1, при этом преобладающей |

репка из шликера на порис- |

||

фракцией должны быть части- |

том поддоне: 1 – пористый |

||

поддон; 2 – |

слой черепка; |

||

цы менее 1 мк (менее 0,001 мм). |

|||

3 – |

шликер |

||

|

|||

И все-таки при длительном хра- нении шликеры перемешивают.

Для интенсификации процесса набора черепка регули- руют свойства шликера и используют определенные техно- логические приемы:

– повышают степень отощения шликера путем увели- чения в массе боя обожженных изделий, замены глины као-

133

лином. При этом повышается фильтрационная способность слоя осадка;

–подогревают шликер до температуры не выше 60 ºС, тем самым ускоряют набор черепка в 2–3 раза;

–применяют литье под вакуумом и под давлением;

–осуществляют вибрирование шликера в форме.

Текущий контроль однородности или устойчивости шликера проводят:

– по образованию видимого осадка. Определяют коэф- фициент сжатия χ по формуле:

|

|

χ = Vнач/Vк, |

(26) |

где Vнач |

– |

начальный объема шликера; |

|

Vк |

– |

фиксированный объем осадка, образовавшийся че- |

|

рез один сутки хранения шликера в закрытом градуированном сосуде емкостью 100 см3;

–по просветлению слоя шликера в верхней части сосуда;

–по определению концентрации твердой фазы в шли- кере и ее зернового состава.

В цилиндр, где хранится шликер, на определенную глубину опускают пипетку и берут пробу. Глубина взятия пробы зависит от искомого размера глинистых частиц. Про- бы отбирают через определенный интервал времени после приготовления шликера, в зависимости от размера глинистых частиц. Взятую пробу высушивают и взвешивают, определяя массу остатка. Определение основано на количественном распределении частиц материала в зависимости от времени их оседания в жидкой среде и последующем нахождении массы навески, взятой для анализа.

При литье керамического шликера в пористую гипсо- вую форму на поверхности гипса набирается (образуется) плотный слой массы, повторяющий конфигурацию формы. Отбор воды пористой гипсовой формой происходит наиболее

134

интенсивно сразу после заливки шликера. По мере набора массы процесс отсоса влаги замедляется. Образовавшийся слой массы оказывает сопротивление процессу влагоотдачи шликера.

Водоотдача шликера определяется при наборе черепка

изависит от прочности связи воды с глинистыми частицами

иот скорости фильтрации воды из суспензии. Водоотдача характеризуется:

–скоростью водоотдачи или начальным процессом фильтрации ψ шликера с разрушенной структурой;

–влажностью отформованного остатка (кека);

–скоростью набора черепка.

Скорость водоотдачи определяется при фильтрации суспензии на воронке Бюхнера при необходимом разряжении и характеризуется коэффициентом фильтрации (Ψ, %):

|

|

V |

|

|

|

Ψ = |

н |

100 %, |

(27) |

|

|

|||

|

|

V |

|

|

|

|

0 |

|

|

где Vн |

– объем фильтрата за первые минуты фильтрации, см3; |

|||

V0 |

– объем фильтрата после окончания фильтрации, см3. |

|||

Величина разряжения при фильтрации для высоковяз- |

||||

ких суспензий составляет |

500 мм рт. ст. |

Для маловязких |

||

суспензий, величина разряжения при фильтрации составля- ет 20–100 мм рт. ст.

Время фильтрации для высоковязких суспензий со- ставляет 5 мин, для маловязких – 2 мин.

Основной объем воды из суспензии удаляется в гипсо- вую форму в первый (начальный) момент фильтрации. Ко- эффициент фильтрации увеличивается на 25 % при подогреве шликера.

Влажность отформованного остатка (кека) опреде-

ляется после прекращения отделения жидкости из суспензии. Влажность отформованной массы должна составлять не бо-

135

лее 10 %. Влажность остатка для высоковязких суспензий определяют после сушки пробы в течение 3 ч, для маловяз- ких – через 0,5–1 ч.

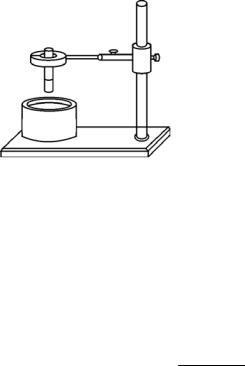

Скорость набора черепка по массе определяют двумя методами: тигельков и стерженьков.

Метод стерженьков заключается в том, что взве-

шенные сухие гипсовые стержни диаметром 12–15 мм и дли-

ной 100–120 |

мм погружают в шликер с известной влажно- |

|||

стью на 30–35 |

мм до риски и отмечают время начала испыта- |

|||

|

|

ния (рис. 64). Рекомендуется |

||

|

|

набирать массу в течение 3, 5, 7 |

||

|

|

и 10 мин. По истечении време- |

||

|

|

ни, указанного для каждого |

||

|

|

стержня, их извлекают вместе |

||

|

|

с наросшим слоем |

керамиче- |

|

|

|

ской массы, дают стечь остат- |

||

|

|

кам и взвешивают. При дли- |

||

|

|

тельном |

времени |

погружения |

Рис. 64. Приспособление для |

набор массы снижается. |

|||

погружения гипсовых стер- |

Определяют |

поверхность |

||

женьков в шликер |

гипсового |

стержня, соответст- |

||

вующую площади поверхности набора массы (F), сухую массу набранного керамического слоя Gсух и скорость набора слоя массы Vн по формулам:

|

|

|

F = |

πd 2 |

, |

|

|

|

|

|

|

|

|||

|

|

|

4 |

|

|

||

где d – |

диаметр стерженька. |

|

|||||

|

|

G |

= |

(m−mг )(100−Wшл ) |

, |

||

|

|

сух |

100 |

|

|

||

где m – |

масса гипсового стержня с набранным слоем, г; |

||||||

mг |

– |

масса сухого гипсового стержня, г; |

|||||

Wшл |

– |

влажность шликера, %. |

|

||||

(28)

(29)

136

|

Vн = |

Gсух |

, |

(30) |

|

|

F |

|

|

где Gсух – |

сухая масса набранного слоя, г; |

|

||

F – |

площадь поверхности набора слоя массы, см2. |

|||

Кривую набора массы гип- |

|

|||

совым телом изображают в виде |

|

|||

графика (рис. 65). |

|

|||

Метод тигельков заклю-

чается в том, что в сухой тигель из гипса с внутренними разме- рами 40×30×20 мм и толщиной стенки 30 мм заливают шликер с известной влажностью, изли-

шек срезают и выдерживают Рис. 65. Кривая набора массы гипсовым телом

требуемое время. Остаток шли- кера выливают и взвешивают тигель с набранным слоем мас-

сы. Выполняют несколько таких определений, изменяя дли- тельность выдержки шликера в тигле.

3.2.3.2. Формование изделий способом литья.

Литьем формуют изделия в производстве санитарно- сторительной керамики, хозяйственного фарфора и фаянса, декоративной и майоликовой керамики.

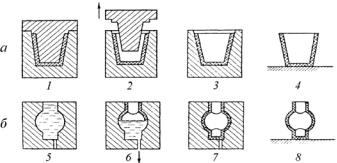

Различают три способа литья керамических изделий: сливной, наливной и комбинированный (рис. 66).

Сливной способ применяют для изготовления изделий несложной конфигурации. Шликер наливают в форму, вы- держивают 2–4 ч до получения на поверхности формы плот- ного слоя, а избыток шликера сливают в приемную мешал- ку. В результате поглощения формой воды из шликера образуется слой стенки изделия, который уплотняется при подвяливании и дает усадку до 0,5 %, поэтому изделие легко удаляется из формы. Влажность полученного слоя массы составляет 22–24 %. Толщина стенки изделия и ско-

137

Рис. 66. Схемы способов литья керамической суспензии в гипсовые формы: а – наливной способ; б – сливной способ; 1, 5 – заливка; 2 – разъем формы; 3, 7 – подвялка; 4, 8 – готовые изделия;

6 – слив излишнего шликера

рость набора зависят от состава шликера, от темпратуры шликера и температуры гипсовой формы. Если температура шликера составляет 40–45 ° С, а форма нагрета до темпера- туры 60 ° С, то скорость набора черепка в 2 раза выше.

Вакуумирование форм ускоряет набор черепка в 2– 4 раза. Вибрирование форм при отливке с частотой колебаний V = 3000–6000 кол/мин и при амплитуде колебаний А = 0,2– 0,4 мм способствует качественному заполнению форм и умень- шает количество дефектов в 4–5 раз. Формы устанавливаются стационарно (отдельные или собранные в батареи) или дви- жутся по конвейеру.

Достоинством сливного способа является относитель- ная простота конструкции формы и процесса их сборки, уменьшение количества операций по оформлению изделий

иоблегчение операций литья. Недостатки способа заключа- ются в большом расходе шликера, повышенной влажности

инеобходимости очищения слитого шликера от засохших глинистых частиц.

Наливной способ используют для изделий сложной конфигурации с толстыми стенками (унитазы «Компакт»). Набор черепка происходит между двумя стенками формы,

138

конечная толщина изделия определяется величиной проме- жутка между стенками гипсовой формы.

Формы состоят из двух частей, их собирают, скрепляют скобами, швы промазывают массой. Шликер наливают через шланг в форму по стенке в один прием за 1,5–2 мин. Сначала форму недоливают, чтобы вышел воздух, а через 10–15 мин заливают окончательно. В форме происходит быстрый отсос воды с двух сторон, поэтому шликер периодически доливают, или он непрерывно подается из заранее заполненной пристав- ки к форме – литьевой воронки. Через 1–2 ч. после набора сте- нок изделия нужной толщины избыток шликера удаляют (сли- вают). Изделие выдерживают 7–16 ч. до завершения усадки и снижения влажности до 20–22 %. Далее формы разбирают, к ним присоединяют детали, которые формуют отдельно.

Комбинированным способом формуют сложные изде-

лия (умывальные столы). Одни элементы изделий формуют наливным, другие – сливным способом, затем их соединяют.

Рабочий процесс формования изделий методом литья

вобщем случае слагается из следующих операций:

–очистка гипсовых форм, сушка, их сборка, промазка

швов;

–заливка шликера;

–набор черепка до влажности отливки 22–24 %;

–выемка изделий из форм, предварительная оправка;

–подвяливание изделий до влажности 14–16 %;

–окончательная оправка.

Все изделия, независимо от способа заливки, проходят первичную оправку, то есть обрезку швов (заусениц) после снятия формы, обработку поверхности, нарезку резьбы. После окончательной оправки изделия сушат до влажности 12–14 %:

– |

при температуре 38–42 ° С в течение 3,5–4 ч.; |

– |

при температуре 25 ° С – 24 часа. |

Для литья и подвяливания чаще всего используются конвейерные линии.

139

3.2.3.3. Дефекты изделий при литье в гипсовые формы

Главными дефектами при литье изделий являются:

–трещины, которые возникают как в период пребыва- ния изделия в форме, так и после выемки. Причинами обра- зования трещин может быть неодинаковая влажность (а сле- довательно, неодинаковая усадка) отдельных частей изделия, резкие переходы от тонких к толстым частям, склонность шликера к расслоению;

–разнотолщинность формы обусловлена при сливном способе несвоевременным сливом шликера, а при наливном – неправильной сборкой частей формы;

–деформация и повреждение изделий при выемке из форм изделий высокой влажности;

–недостаточное заполнение формы, что вызвано малой подвижностью литейного шликера;

–наколы и пузыри на отливке появляются при быстрой заливке шликера, при его вспенивании и если не предусмот- рено вакуумирование шликера;

–литейные пятна появляются в результате удара струи заливаемого шликера о стенку формы, когда происходит ме- стное уплотнение слоя шликера у стенки формы.

Литейные пятна вызывают расслоение черепка. Такой

дефект отливки может образоваться по ряду причин:

– за счет повышенного давления подачи шликера

вформу;

–за счет большой высоты заливки шликера;

–из-за низкой влажности гипсовой формы и высокой влажности шликера;

–из-за присутствия в шликере большого количества глинистых минералов (связность);

–за счет избытка электролитов, органических веществ, слюды в шликере.

Производство керамических изделий, независимо от спо- собов подготовки формовочной массы, включает еще две ста- дии: сушку и обжиг изделий.

140