книги / Подготовка полуфабрикатов для получения бумаги

..pdf

13. РЕГУЛИРОВАНИЕ КОНЦЕНТРАЦИИ, КОМПОЗИЦИИ МАССЫ, РАСХОДА ВОЛОКНА И ХИМИКАТОВ

Постоянная концентрация массы является необходимым условием нормальной работы бумагоделательной машины и выработки бумаги требуемого качества. В основе принципа работы всех регуляторов концентрации массы лежит процесс разбавления ее оборотной водой при перекачке из бассейна. Чем меньше интервал колебания концентрации массы, тем точнее степень ее регулирования. Поэтому регулирование концентрации массы осуществляется часто в 2–3 ступени при перекачке массы из бассейнов. Большинство регуляторов хорошоработаетв пределах концентрациимассы1,5–5 %.

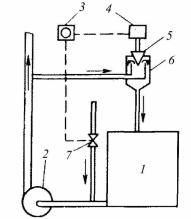

В регуляторе концентрации (рис. 29) датчиком является рифленая коническая насадка, вращаемая электродвигателем с постоянной скоростью, который поворачивается на некоторый угол вокруг своей оси за счет изменения сопротивления вращению в зависимости от концентрации массы. Электрический импульс поступает в регулирующий блок, который перемещает задвижку на линии подачи воды.

Рис. 29. Схема работы регулятора концентрации массы: 1 – массный бассейн; 2 – насос; 3 – регулирующий блок; 4 – электродвигатель; 5 – конус; 6 – цилиндр; 7 – задвижка

101

Для регулирования соотношения подаваемых волокнистых материалов и химикатов применяются регуляторы композиции. Регулируют композицию электромагнитными расходомерами, ротаметрами, диафрагменными регуляторами и др.

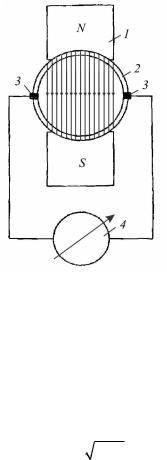

Принцип действия электромагнитного расходомера (рис. 30) основан на законе электромагнитной индукции, согласно которому при движении электрического проводника в магнитном поле возникает электродвижущая сила, прямо пропорциональная скорости движения проводника.

Рис. 30. Схема электромагнитного расходомера: 1 – полюс магнита; 2 – трубопровод; 3 – электроды; 4 – измерительный прибор

Диафрагменный регулятор состоит из резервуара, в котором поддерживается постоянный уровень (БПУ). Регулируемый компонент (бумажная масса) вытекает через отверстие со сменными диафрагмами. Количество вытекающей массы определяется по формуле

Q = F.μ 2gH ,

102

где F площадь отверстия, м2; μ коэффициент истечения для данного вида отверстия (0,6–0,7); g ускорение силы тяжести, м с2; Н высота напора массы над центром отверстия, м.

Регулирование уровня массы или других жидкостей в бассейнах может производиться с помощью простейших поплавковых уровнемеров, уровнемерных стекол, уровнемеров пневматического типа. Первые два применяются редко, так как при прилипании бумажной массы на поплавок или стекло нарушается точность показателей. Стекла применяются для измерения уровня жидкостей достаточно текучих и прозрачных.

1 2

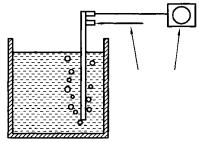

Рис. 31. Схема пневматического уровнемера

спьезометрической трубкой: 1 – датчик (дифманометр); 2 – подача воздуха

спостоянным расходом

Принцип работы пневматического датчика (рис. 31) основан на измерении сопротивления газовому потоку слоя массы над отверстием пьезометрической трубки, в зависимостиот высоты столба жидкости.

14. РАФИНИРОВАНИЕ И ОЧИСТКА МАССЫ

Нередко перед отливом бумаги на бумагоделательной машине исходную бумажную массу отрегулированной концентрации из машинного бассейна через переливной бачок постоянного напора направляют для окончательного размола на коническую или дисковую

103

мельницы, устанавливаемые не в размольно-подготовительном отделе, а в начале зала бумагоделательных машин.

Большей частью назначение такого размола – рафинирование массы, т.е. разбивка отдельных сохранившихся пучков волокон и выравнивание степени помола всей массы с незначительным повышением общей степени помола массы (на 1–3 °ШР).

В отдельных, сравнительно редких, случаях при выработке некоторых технических видов бумаги размалывающие мельницы устанавливаются перед бумагоделательной машиной для осуществления основного непрерывного размола массы при частичной или полной ликвидации размольно-подготовительного отдела. В этих случаях устанавливаются последовательно или параллельно несколько мельниц.

Для осуществления последующей операции очистки бумажной массы от сора минерального и растительного происхождения необходимо прежде всего сильно разбавить водой бумажную массу, имеющую концентрацию в машинном бассейне 2,5–3,5 % и при этой же концентрации пропущенную через рафинирующую мельницу. Разбавление массы осуществляется оборотной водой от бумагоделательной машины и необходимо потому, что из относительно густой массы трудно удалить загрязнения. Кроме того, разбавление массы необходимо и для последующего отлива бумаги и получения ее с однородной структурой (с безоблачным просветом). На рис. 32 показана часто применяемая схема разбавления массы. На современных предприятиях обычно разбавление массы осуществляют с использованием смесительного насоса. В настоящее время эта схема разбавления массы из-за ее эксплуатационных преимуществ (легкая регулировка при интенсивном перемешивании массы с водой и равномерном разбавлении) получила распространение не только на предприятиях большой производственной мощности, но и на предприятиях с небольшими производственными потоками массы.

Смесительный насос устанавливают на первом этаже с таким расчетом, чтобы вода из сборника оборотной воды поступала во всасывающий трубопровод насоса самотеком под постоянным напором.

104

В этот же трубопровод поступает масса из бака постоянного уровня. Количество поступающей массы регулируется задвижкой. Эта схема имеет и некоторые модификации с регулированием степени разбавления массы задвижкой на нагнетательном трубопроводе или же с регулированием подачи оборотной воды на обводном трубопроводе между нагнетательным и всасывающим трубопроводами.

Рис. 32. Схемы разбавления бумажной массы после машинного бассейна с помощью смесительного насоса: 1 – бачки; 2 – регуляторы уровня; 3 – сборник оборотной воды; 4 – смесительный насос

При выработке различных видов бумаги концентрация массы в каждом случае различна и может отличаться между собой в очень больших пределах (от 0,1 % при выработке тончайших видов бумаги до 1,8 % при выработке картона).

Очистка бумажной массы от сора необходима прежде всего для повышения качества изготовляемой бумаги. Кроме того, посторонние включения в бумажной массе служат одной из причин обрывов бумажного полотна при его изготовлении на бумагоделательной машине.

Виды сора в бумажной массе различны, как и различны причины его появления. Сор минерального происхождения попадает в бу-

105

мажную массу в виде песка от дефибрерных камней и каменной гарнитуры размалывающих аппаратов. Металлические включения могут попасть от ножей размалывающих аппаратов, а также из недостаточно очищенной макулатуры или тряпичной массы (скрепки, кнопки и пр.). Загрязнения растительного происхождения (крупная костра, щепочки, кусочки коры, сгустки массы и пр.) могут появиться из полуфабрикатов при их плохой очистке. Кроме того, различного рода загрязнения могут попасть в бумажную массу с наполнителями и сернокислым алюминием, производственной водой, оборотным браком и из недостаточно чисто промытого оборудования и коммуникаций. Могут попасть в бумажную массу и случайные посторонние включения (кусочки штукатурки или резины от конвейерных лент и пр.).

Особый вид загрязнений представляет собой слизь – скопление микроорганизмов (бактерий, грибов, водорослей) и продуктов их жизнедеятельности. Микроорганизмы поступают в производственные потоки со свежей водой и в условиях подходящей питательной среды быстро развиваются. В виде обрастаний они покрывают внутренние поверхности оборудования и трубопроводов, загрязняя потоки бумажной массы и оборотной воды. Особенно сильное слизеобразование наблюдается в летнее время, когда свежая и оборотная вода более теплая. Бороться со слизеобразованием методами сортирования массы нельзя, так как слизь проходит через ячейки сита или отверстия любой аппаратуры для сортирования бумажной массы. Отделение слизи методом центрофугирования также невозможно, потому что плотности слизи и волокон близки между собой. Действенные методы борьбы со слизеобразованием заключаются в тщательной и регулярной промывке оборудования и трубопроводов с периодическим использованием при этом соответствующих антисептических средств.

106

15. ОБОРУДОВАНИЕ ДЛЯ СОРТИРОВАНИЯ БУМАЖНОЙ МАССЫ

При сортировании массы включения, имеющие плотность, близкую к плотности волокна, удаляются с помощью аппаратов, рабочим элементом которых является сито (сортировки с гидродинамическими лопастями, узлоловитель, центрискрин, центрисортер).

Узлоловитель (рис. 33) состоит из вращающегося барабана с горловиной, проходящей через торцовое отверстие в стенке ванны, через которое отводится очищенная масса. Торцовое уплотнение цилиндра в ванне достигается двумя резиновыми кольцами. Барабан глубоко погружен в массу и подвергается высокочастотной вибрации с амплитудой 2–3,5 мм от специального привода. Рычаги барабана опираются на четыре пружины.

Рис. 33. Узлоловитель Линдгрена – Иенсена: 1 – спрыск; 2 – желоб для отходов; 3 – дополнительный спрыск; 4 – грязевик

Ванна узлоловителя выполнена из нержавеющей стали и облицована изнутри резиной. Масса поступает в ванну через боковое отверстие и, пройдя прорези, попадает внутрь барабана, откуда выво-

107

дится наружу через узкую горловину. Загрязнения, поднятые кверху вращением барабана, смываются спрыском, который расположен внутри барабана, вверх в отражательный желоб и выводятся в сток. Вращение барабана производится от электродвигателя мощностью 1 кВт через редуктор с числом оборотов от 5 до 9 в минуту. Для привода тряски имеются два асинхронных двигателя мощностью 4– 7 кВт с числом оборотов 1450 в минуту. Для снижения вибрации ванны узлоловитель опирается на фундамент при помощи восьми стальных пружин и к ванне его подвешен массивный бетонный груз.

Благодаря высокочастотной вибрации барабана с малой амплитудой достигается мягкая обработка волокна и хорошая очистка массы. Обычно узлоловители работают с постоянным переливом массы. В обратный передник смесительному насосу поступает от 5 до 20 % массы.

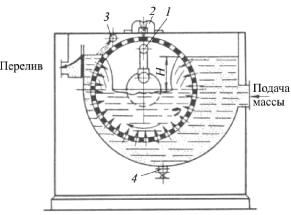

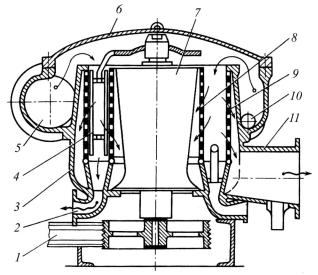

Центрискрин (сортировка закрытая типа СЗ-12, СЗ-13)

(рис. 34) имеет камеру предварительного осаждения крупных частиц,

вкоторой благодаря центробежной силе, возникающей при тангенциальном вводе, удаляются особо тяжелые частицы до того, как они попадут в рабочую зону. Рабочая зона образована двумя ситами, расположенными концентрично, поэтому производительность центрискрина значительно выше одноступенчатых. В зазоре между ними вращаются гидродинамические лопасти, отдельно для каждого сита.

Масса под давлением тангенциально подается в верхнюю часть сортировки. Внутри сортировки масса, двигаясь по спирали, поступает в расположенный по окружности желоб, где попавшие в массу тяжелые включения под действием центробежной силы прижимаются к наружной стенке корпуса и, постепенно опускаясь, собираются

внижней части желоба, откуда затем удаляются через тангенциальный патрубок, снабженный клапаном. Далее масса переливается через порог в пространство, образованное ситами. Под действием напора масса проходит через отверстия сит и попадает в полости, соединенные с выпускным патрубком. Отходы сортирования непрерывно удаляются из межситового пространства в желоб отходов, расположенный на дне сортировки. В желоб отходов сортирования подается оборотная вода для разбавления массы.

108

Рис. 34. Напорная сортировка СЗ-13: 1 – ремень привода; 2 – патрубок

отвода легких |

отходов; 3 – корпус; |

4 – гидродинамические |

лопасти; |

|

5 |

– патрубок |

подачи несортированной |

массы; 6 – крышка; 7 |

– ротор; |

8 |

– внутреннее сито; 9 – наружное сито; 10 – патрубок отвода тяжелых |

|||

|

отходов; 11 – патрубок отвода сортированной массы |

|

||

Размер отверстий сита в зависимости от вида массы и концентрации колеблется от 1,2 до 2,4 мм. Концентрация массы на входе 0,5–2 %. Количество отходов до 10–15 % от количества массы на входе, а при вторичном сортировании – до 45 %. Количество подаваемой в сортировку воды для разбавления в два раза больше количества отходов.

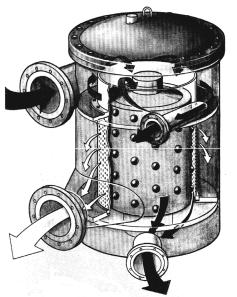

Напорная сортировка типа СЦН получила название центрисортер. В этой напорной сортировке (рис. 35) гидродинамические лопасти заменены сплошным цилиндрическим ротором. На поверхности ротора по спирали расположены многочисленные полусферические выпуклости, создающие более короткую амплитуду колебаний повышенной частоты, что позволяет увеличить зазор между ротором и ситом. При этом уменьшается возможность механического повреждения сит при сохранении чистоты их поверхности.

109

Рис. 35. Односитовая напорная сортировка с цилиндрическим ротором

Очищаемая масса предварительно поступает в камеру осаждения тяжелых частиц, затем, поднимаясь вверх, переливается через порог и заполняет внутриситовое пространство. Хорошая масса выводится между ситом и корпусом, отходы выводятся из внутриситового пространства.

16. ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ МАССЫ ОТ ТЯЖЕЛЫХ И ЛЕГКОВЕСНЫХ ВКЛЮЧЕНИЙ

На стадии тонкого сортирования из массы выделяют частицы, имеющие близкую плотность к плотности волокна, но заметно отличающиеся по геометрическим размерам. На стадии очистки из массы выделяют также частицы, плотность которых значительно отличатся от плотности хорошего волокна, а размеры этих частиц близки.

110