книги / Изобретенческая реальность принципы достижения технических преимуществ в объектах техники с помощью физических явлений, свойств и эффектов

..pdf

физическое явление упорядоченной ориентации молекул парафина вдоль направления электрического поля по наикратчайшему пути между его полюсами.

Оно является не только его синонимом, но и выполняет функцию способа достижения технического преимущества.

Структура технического преимущества и расплаты за него — это упорядоченность молекул, оплаченная электричеством в чув- ствительном к нему сплошном теплопередающем веществе.

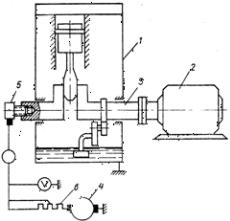

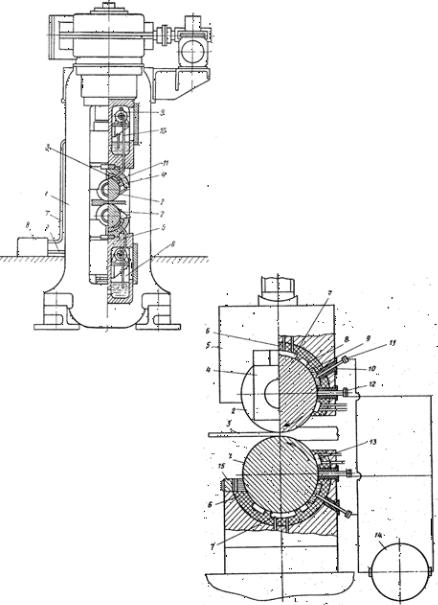

Изобретение а. с. 337682 на «Способ обкатки двигателей» (рисунок слева).

Известен способ обкатки путём вращения вала отбора мощности от постороннего источника энергии в течение заданного интервала времени.

Для лёгких двигателей хо- лодная (то есть,с заполнением рубашки охлаждения водой) обкатка длилась до 10 часов, для тяжёлых — 30 ÷ 60 часов.

Двигатель для обкатки содержит: 1 — блок цилиндров; 2 — посторонний источник энергии; 3 — вал отбора мощности; 4 — генератор постоянного тока; 5 — токосъёмное устройство; 6 — реостат.

При предельном значении физической приработки подвижных сопряжений или при предельном значении времени их сухого техно- логического износа наступает стабилизация геометрических параме- тров сопряжений и механических потерь.

Структура причины технической ограниченности и расплаты за неё — это износ поршневой пары, оплаченный максимумом за- трат энергии (и времени), или что то же разрушение неровностей со- пряжения поршневой пары, оплаченное максимумом затрат энергии во времени (E. t).

Предложено после 10 ÷ 15 мин сухой обкатки производить обкатку с постоянным числом оборотов при пропускании через сопрягаемые детали (цилиндр — поршень) постоянного электрического тока (10 ÷ 20 а). Стабилизация механических потерь наступает быстро (процесс ускоряется), и технический результат (стабилизация геометрических параметров сопряжения) наступает быстро.

350

Структура технического преимущества и расплаты за него — это износ поршневой пары с помощью электричества при минимуме за- трат ценной энергии (и времени).

Технический результат преимущества — качественная приработка подвижных сопряжений при ускорении процесса обкатки.

Техническим преимуществом стало явление разрушения неровно- стей сопряжённых поверхностей цилиндра и поршня с помощью де- шёвого электричества и, как следствие, ускорение износа поршневой пары. Явление интенсивного разрушения неровностей подвижного сопряжения соответствует явлению технического преимущества изо- бретения над прототипом, оплаченное электричеством.

Явление ускоренной приработки поршневой пары (явлениетехни- ческого преимущества) это физическое явление трибоэлектрического разрушения неровностей поверхностей подвижного сопряжения.Оно является не только его синонимом, но и выполняет функцию способа достижения технического преимущества.

Структура технического преимущества и расплаты за него — ускорениеразрушениянеровностейсопряжения,оплаченноеэлектри- чеством в общем минимуме затрат ценной энергии (и времени).

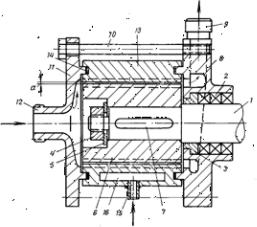

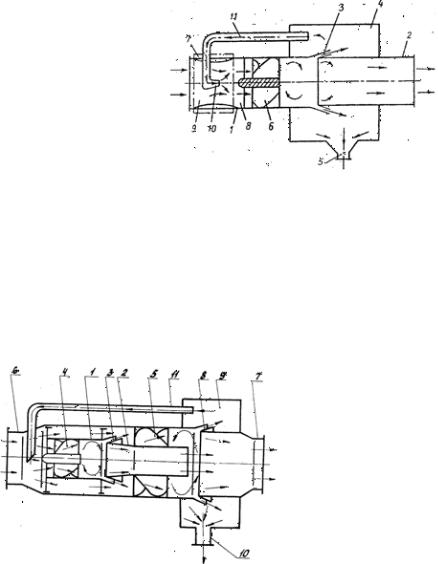

Визобретении а. с. 275751 на «Регулируемый лабиринтный насос» обеспечена возможность регулирования насоса с помощью измене- ния температуры,для этого ротор и статор выполнены из материалов

сразличными коэффициентами линейного расширения.

Визвестном насосе ротор 6 имеетвнешнюю многозаходную нарез- ку,а статор 13 имеетвнутреннюю многозаходную нарезку противопо- ложного направления относительно нарезки ротора 6.

Вал 1 вращает ротор 6 и при взаимодействии нарезок статора 13 и ротора 6 жидкость перемещается в напорный патрубок 9 и далее к потребителю.

Предложенный регулируемый лабиринтный насос содер-

жит: 1 — вал; 2 — уплотнение; 3 — подшипник скольжения; 4 — гайку; 5 — шайбу; 6 — ротор; 7 — шпонку; 8 — напорную крышку; 9 — напорный патрубок; 10 — шпильку; 11 — крышку; 12 — всасывающий патрубок; 13 — статор; 14 — прокладку; 15 — патрубок для теплоносителя; 16 — рубашку

теплообменника и зазор «а»

между ротором 6 и статором 13.

351

При подаче теплоносителя (хладагента) через патрубок 15 в ру- башку 16 теплообменника температура рабочей жидкости и статора 13 изменяется, что приводит к изменению зазора «а», а значит к из- менению напора и подачи насоса.

Структура причины технической ограниченности и расплаты за неё — это нерегулируемый (постоянный) зазор «а» для расхода ра- бочей жидкости любой температуры.

Техническим преимуществом стало явление теплового регулиро- вания зазора «а» с помощью хладагента.

Явление теплового регулирования зазора «а» соответствует явле- нию технического преимущества изобретения над прототипом,опла- ченное хладагентом.

Явление регулирования напора и подачи насоса (явление техни- ческого преимущества) это физическое явление теплового регулиро- вания зазора «а» между статором и ротором выполненных из мате- риалов с различными коэффициентами линейного расширения. Оно является не только его синонимом, но и выполняет функцию способа достижения технического преимущества.

Структура технического преимущества и расплаты за него — это регулируемый зазор «а», оплаченный хладагентом в теплоза-

висимых статоре и роторе, выполненных из материалов с различ- ными коэффициентами линейного расширения.

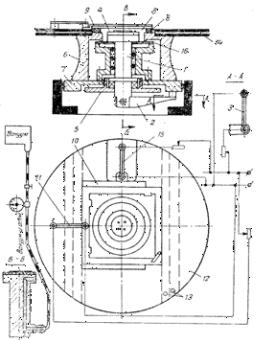

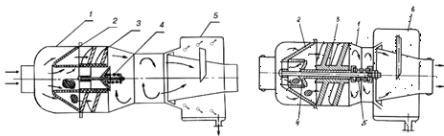

Устройство для совмещения микроэлементов содержит:

1 — поворотную колонку; 2 — рычаг; 3 — чувствительный элемент; 4 — прокладку; 5 — гайку; 6 — поворотное основание; 7 — плиту; 8 — резиновое кольцо; 9 — рамку фиксации фотошаблона; 10 — направляющие; 11 — чувствительный элемент; 12 — диск; 13 — направляющие; 14 — неподвижный диск; 15 — чувствительный элемент; 16 — резиновую прокладку и полость — В.

352

В изобретении а. с. 259612 на «Устройство для совмещения микро- элементов» (микроминиатюрных элементов радиоэлектронных схем) механизм настройки имеет взаимно перпендикулярные узлы микро настройки, выполненные из пластин изменяющих свои линейные размеры в результате теплового расширения, рисунок на стр. 352.

Нагрев пластин осуществляется электрическим током, а регулиро- вание микро перемещений пластин во взаимно перпендикулярных направлениях осуществляется при помощи реостатов (тока).

Чувствительные (к нагреву) элементы 11 и 15 жёстко соединены с подвижными частями.

На резиновую прокладку 4 кладётся пластина с нанесённым рисун- ком.Нарезиновоекольцо8кладётсяфотошаблон,фиксируемыйрамкой 9. Совмещение рисунка на фотошаблоне с рисунком на пластине осу- ществляетсяпутёмперемещенияповоротногооснования6вместесфо- тошаблономотносительнонеподвижнойколонки1сзафиксированной пластиной.Благодарятепловомурасширениючувствительныхэлемен- тов 11 и 15,которое регулируется при помощи реостатов,производить- ся микро настройка в двух взаимно перпендикулярных направлениях. Угловое перемещение при микро настройке осуществляется с помо- щью чувствительного элемента 3, линейное расширение которого ре- гулируетсятакже реостатом,а оно при помощи рычага 2 преобразуется в угловое перемещение колонки 1 относительно фотошаблона. После совмещения рисунков на фотошаблоне и на пластине включается кран и в полости «В» создаётся вакуум. Кольцо 8 деформируется и фотоша- блон под действием атмосферного давления прижимается к пластине, чем осуществляется фиксация фотошаблона на пластине.

Структура причины технической ограниченности и расплаты за неё —это неточное совмещение,оплачиваемое объёмным расшире- нием воздуха (объёмной пневматической передачей —сильфонами).

Физически,техническим преимуществом стало явление теплового линейного микро перемещения фотошаблона, которое осуществимо с помощью регулируемого электрического нагрева чувствительных элементов,точнее, посредством их теплового линейного расширения (сжатия) в результате нагрева током.

Явление теплового линейного микро перемещения фотошаблона соответствует явлению технического преимущества изобретения над прототипом, оплаченное электрическим током.

Явление точного (прецизионного) совмещения фотошаблона с ри- сунком(явлениетехническогопреимущества)этофизическоеявление регулируемого теплового линейного расширения (сжатия) чувстви- тельных элементов нагреваемых электрическим током. Оно является не только его синонимом, но и выполняет функцию способа достиже- ния технического преимущества.

353

Структура технического преимущества и расплаты за него — это точное совмещение микроэлементов, оплаченное электриче- ством в чувствительных к нагреву и тепловому линейному расши- рению элементах.

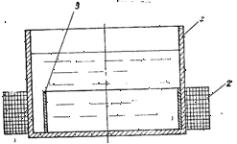

В изобретении а. с. 253753 на «Электромагнитное перемешиваю- щее устройство»для химической промышленности перемешивающее устройство состоит из цилиндрического сосуда 1, статора 2, создаю- щего электромагнитное поле,и ротора 3 в виде эластичного перфори- рованного кольца, свободно размещённого в сосуде. Рисунок слева.

Диаметр кольца 3 меньше внутреннего диаметра сосуда 1.Сосуд 1 выполнен из немаг- нитного и химически стойко- го материала (стекло, кера- мика). Кольцо 3 заключено во фторопласт (химически стойкую оболочку).

Сосуд 1 заполняется пере- мешивающими жидкостя- ми. Подаётся напряжение на обмотку статора 2 и эластичное кольцо

3 притягивается к сосуду 1, образуя дугу контакта с сосудом 1. Бегу- щее электромагнитное поле перемещаетдугу контакта по внутренней поверхности сосуда 1, при этом кольцо 3 совершает круговое волноо- бразное движение, перемещая массы жидкостей находящихся в сосу- де 1, и с помощью чего осуществляет их перемешивание.

Структура причины технической ограниченности и расплаты за неё — это долгое перемешивание, оплаченное электромагнитной энергией затрачиваемой на приведение во вращение жёсткого ротора.

Техническим преимуществом стало явление кругового волноо- бразного движения эластичного перфорированного кольца с помо- щью бегущего электромагнитного поля.

Явление кругового волнообразного движения эластичного перфо- рированного кольца соответствует явлению технического преимуще- ства изобретения над прототипом, оплаченное электромагнитным полем.

Явление быстрого и эффективного перемешивания масс жидко- стей (явление технического преимущества) это физическое явление кругового волнообразного движения эластичного перфорированного кольца под действием бегущего электромагнитного поля.Оно являет- ся не только его синонимом, но и выполняет функцию способа дости- жения технического преимущества.

Структура технического преимущества и расплаты за него — это быстрое перемешивание,оплаченное бегущим электромагнит-

354

ным полем (электромагнитной энергией) на получение круго- вого волнообразного движения эластичного перфорированного кольца.

Гидростатическая опо- ра валка по изобретению а. с. 522865 на «Клеть листового про- катного стана» (рисунок сле- ва) — прототип изобретения, имеет из — за износа увеличи- вающийся зазор во вкладышах, приводящий к утечкам рабочей жидкости и сокращению срока службы, а также к разнотолщин- ности проката.

В изобретении а. с. 618146 на «Опору рабочего валка прокатной клети» (ри- сунок справа) предложено выполнить во вкладышах до- полнительные камеры парал- лельныеосновнымиснабдить электродами подключённые к генератору тока. Дополни- тельные камеры заполнены электролитом. Износ рабочих валков компенсируется элек- трическим осаждением ме- талла (хрома) из электролита на поверхность валка.

Рабочие валки 1 и 2 осу- ществляющие деформацию металла 3 установлены в подушках

4 и вмонтированы в балки 5 с вкладышами 6. Во вкладышах 6 вы- полнены камеры 7 высокого давления рабочей жидкости и 8 низкого давления,а также дополнительные камеры 9 с установленными через уплотнения 10 электродами 11 (анод) и 12 (катод). Промывочная ка-

355

мера 13 размещена во вкладышах 6 после камеры 9 по ходу вращения валка. Электроды 11 и 12 соединены с генератором тока 14. Камера 9 заполнена электролитом — смесью ангидрида хрома и серной кис- лоты. Для зачистки поверхности валка в балке 5 вмонтирован абра- зив 15.В камере 8 поверхностьвалка очищается щелочным раствором перед поступлением в камеру 9 для образования гальванического по- крытия.В камерах 13 осуществляется циркуляция водыдля промывки валков 1 и 2 от электролита. Абразив 15 сглаживает задиры, снимает окалинуиналипшийметалл.Такаяопорапригоднадляпромывкиили никелирования поверхностей стальных и чугунных валков.

Структура причины технической ограниченности и расплаты за неё — рост зазора, износ и потеря металла, оплачена механической энергией, рабочей жидкостью.

Техническим преимуществом стало явление электролитическо- го восполнения утраченного металла. Явление электролитического осаждения хрома на поверхность изнашиваемого валка соответствует явлению технического преимущества изобретения над прототипом, оплаченное электричеством и материалами гальваники.

Явление компенсации (восполнения) износа рабочих валков по- средством электрического осаждения металла (хрома) из электроли- та (как явление технического преимущества) это физическое явление электролитического осаждения хрома на поверхность изнашиваемых валков.Оно является не только его синонимом,но и выполняет функ- цию способа достижения технического преимущества.

Структура технического преимущества и расплаты за него — это норма величины зазора, восполнение изношенного металла, оплаченное электричеством, электролитом, щёлочью и водой.

Отметим следующее:

Поверхности бочек валков непрерывно изнашиваются, а недоста- ток металла может непрерывно восполнятся слоем хрома, осаждае- мым гальванически. Полагая, что и то и другое действует с одинако- вой скоростью, то диаметр бочки сохраняется неизменным. Но, есть момент времени, когда абразив принудительно зачищает изношенную поверхность бочки (на меньший диаметр), нарушая дополнительно её профиль, и такой бочка входит во вкладыш, имея те самые большие зазоры.Затем её поверхность травят щёлочью,и только потом нано- сится слой хрома,величина которого зависит от значений плотности тока. После контакта с прокатываемым металлом нанесённый слой хрома может вновь попасть под зачистку абразивом и всё повторит- ся сначала. В результате, будут существовать периоды работы, когда будут образовываться большие зазоры во вкладышах, оплачиваемые расходом рабочей жидкости как в прототипе. Известно, что на аноде обильно выделяется кислород, а на катоде (или на поверхности боч-

356

ки) — водород, что делает хромовое покрытие хрупким. Избыток во- дорода удаляется обычно термообработкой, а так как в данной опоре это не предусмотрено, водород остаётся в покрытии и переносится в обрабатываемый металл вместе с хромом. Электролит требует обновления, как и щёлочь и вода, а абразив — профилирования. Техни- ческий результат — увеличение срока службы валков в данном изобре- тении дорого оплачен: мегаваттами электроэнергии, тоннами воды, щёлочи, электролита и абразива.

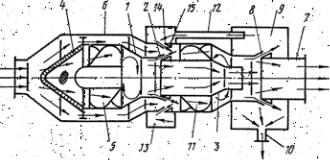

«Влагоотделитель» (авиационный сепа- ратор влаги, рисунок справа) по изобретению а. с. 1689724 — прототип изобретения, снабжён дополнительно эжекто- ром 7 установленным перед лопаточным вин- том 6, что позволяет через трубку рецирку-

ляции 11 направлять часть водо — воздушной смеси из камеры сбора влаги 4 в поступающий поток влажного воздуха, активизируя в каме- ре смешения 8 процесс коагуляции (укрупнения) капельной влаги.

Низкая эффективностьсепарации влаги обусловленатем,что часть влаги при закручивании воздуха лопаточным винтом 6 проникает

ввыходной патрубок 2.

Визобретении а. с. 1707438 на «Влагоотделитель» предложен сепа- ратор влаги (рисунок ниже), у которого помимо основного лопаточ- ного винта 4 имеется установленный по ходу потока влажного возду- ха дополнительный лопаточный винт 5, имеющий противоположное основному винту 4 направление закрутки лопаток.

Сепаратор влаги со-

держит: 1, 2 — входной

и выходной патрубки; 3,

8 — сепарационные каналы; 4 — основной лопаточный винт; 5 — дополнительный лопаточный винт;

6 — корпус; 7 — коллектор; 9 — камеру сбора влаги; 10 — дренажный штуцер и 11 — трубку рециркуляции.

357

Влага,отсепарированнаяизпотокавлажноговоздухаосновнымло- паточным винтом 4,поступает через сепарационный канал 3 на сепа- рацию дополнительного лопаточного винта 5 и, пройдя через сепара- ционный канал 8,собирается в камере 9,из которой через дренажный штуцер 10 выводится наружу. Часть этой влаги из камеры 9 по трубке 11 поступает в поток влажного воздуха, двигающийся к основному винту 4, для переувлажнения воздуха и коагуляции влаги. Благодаря противоположным направлениям закрутки лопаток основного 4 и до- полнительного 5 винтов осушенные потоки воздуха получают проти- воположные направления вращения придвижении в коллекторе 7,где без возмущений гасятся, смешиваясь в единый поток, поступающий к потребителю.

Структура причины технической ограниченности и расплаты занеё —этоналичиевлагинавыходеизсепаратора,оплаченноеэнер- гией одного потока воздуха с помощью одного винта.

Техническим преимуществом стало явление разделения потока влажного воздуха на центральную и периферийную зоны.

Явление разделения потока влажного воздуха на центральную и периферийную зоны соответствует явлению технического преиму- щества изобретения над прототипом, оплаченное той же кинетиче- ской энергией потока.

Явление отсутствия остаточной влаги на выходе из сепаратора это физическое явление последовательного удаления влаги из централь- нойипериферийнойзонпосредствомпарывинтовспротивоположной закруткойлопаток.Оноявляетсянетолькоегосинонимом,ноивыпол- няет функцию способа достижениятехнического преимущества.

Структура технического преимущества и расплаты за него — отсутствие влаги на выходе из сепаратора, оплаченное энергией разделённого потока воздуха с помощью пары винтов имеющих противоположную закрутку лопаток.

«Влагоотделитель» (авиационный сепаратор влаги) по изобрете- ниям а. с. 797195 (слева) и 1589547 (справа) — прототип изобретения, содержит размещённые в корпусе 1 коагулятор 2 из сетчатого мате- риала,лопаточный винт 3 и перепускной клапан 4.

358

Влага, содержащаяся в поступающем воздухе, укрупняется в коа- гуляторе 2 и сепарируется лопаточным винтом 3. Отделённая влага через зазор между корпусом 1 и выходным патрубком поступает в ка- меру сбора влаги 5 (6), из которой через нижнее отверстие удаляется наружу. Коагулятор 2 создаёт потоку влажного воздуха значительное гидравлическое сопротивление, снижая эффективность сепарации, а при временном обледенении теряет проницаемость и сминается. Перепускной клапан 4, предназначенный для предохранения коагу- лятора 2 от разрушения, сокращает ресурс устройства вследствие из- носа подвижных частей.

В изобретении а. с. 1763810 на «Влагоотделитель» предложен се- паратор влаги (рисунок ниже), который снабжен, помимо основного винта 5 и коагулятора 4,установленным по ходу влажного воздуха до- полнительным винтом 11, имеющим противоположную основному винту 5 закрутку лопастей.

Сепаратор влаги содержит: 1 — корпус; 2, 8, 14 — сепарационные каналы; 3 — выходной патрубок; 4 — коагулятор; 5, 11 — основной и дополнительный винты; 6 — кожух; 7 — коллектор; 9 — камеру сбора влаги; 10 — дренажный штуцер; 12 — трубку рециркуляции влаги; 13 — кольцевую камеру и 15 — кольцевую щель.

Влага, укрупнённая на коагуляторе 4 и отсепарированная из по- тока влажного воздуха основным винтом 5, поступает через сепара- ционный канал 2 на сепарацию дополнительного винта 11 и, пройдя через сепарационный канал 8, собирается в камере 9, из которой че- рез дренажный штуцер 10 выводится наружу. Часть этой влаги из ка- меры 9 по трубке 12 поступает в кольцевую камеру 13 и через канал 14 подсасывается в поток влажного воздуха, двигающийся к допол- нительному винту 11,для переувлажнения воздуха и коагуляции вла- ги. Благодаря противоположным направлениям закрутки основного 5 и дополнительного 11 винтов лишённые влаги потоки воздуха полу- чают противоположные направления вращения при движении в кол- лекторе 7, где без возмущений гасятся, смешиваясь в единый поток, поступающий к потребителю.

359