книги / Физические основы микро- и нанотехнологий

..pdfдолжна превышать пороговую энергию удаления ионов с поверхности, которая составляет примерно 20 эВ, причем для достижения эффективного травления – намного превышать. Ионы, падающие на поверхность под некоторым углом, более эффективно выбивают атомы с поверхности, но это ухудшает анизотропию процесса. Большее значение имеет эффект катализа протекающих на поверхности химических реакций атомными соударениями. При этом ионная бомбардировка создает на поверхности дефекты, способствующие ускорению протекающих реакций, обеспечивает непосредственную диссоциацию молекул травящих газов и способствует удалению нелетучих остатков, замедляющих травление.

При методе сухого травления также надо учитывать влияние материала реактора и элементов конструкции, так как в процессе травления весь объем камеры подвержен ионной бомбардировке (в разной степени) и может распыляться. Этот распыленный материал осаждается на подложку и загрязняет обрабатываемую микросхему. Это явление существенно ограничивает, например, применение нержавеющей стали, поскольку происходит загрязнение полупроводниковой подложки атомами тяжелых металлов, которые резко уменьшают время жизни неосновных носителей.

Классический процесс химического травления предполагает протекание химической реакции жидкого травителя с твердым телом с образованием растворимого соединения, которое в дальнейшем удаляется с поверхности. Преимущество травления перед механическими операциями состоит в обеспечении прецизионности процесса, так как при стравливании происходит плавное послойное удаление мономолекулярных слоев. Для обеспечения такой точности требуется экспериментально подобрать как сам травитель, так и режимы травления (температуру, концентрацию, время обработки и т.д.).

В качестве травителей применяются кислоты или щелочи. Так, для химической полировки обычно используют смесь азотной (HNO3) и фтористо-водородной (HF) кислот. Для создания канавок и углублений применяют водные растворы едкого калия или натра. Для удаления пленки диоксида кремнияиспользуют плавиковую кислоту (HF).

261

Травление может проводиться как для всей поверхности, так и локально (через отверстия в маске). Локальное травление может быть изотропным и анизотропным. Характерной особенностью изотропного травления является эффект подтравливания, в результате которого площадь вытравленного углубления превышает площадь окна в маске, а его стенки оказываются не вертикальными. Это обусловлено одинаковыми или близкими скоростями протекания соответствующих химических реакций в разных направлениях, из-за чего травление идет как вглубь пластины, так и под маску.

Анизотропное травление основано на том, что при использовании специальных анизотропных травителей скорость протекания химической реакции зависит от кристаллографического направления. Для кремния травление происходит наиболее быстро в направлении ребра кубической решетки, а в направлении пространственной диагонали скорость травления на порядок ниже. Это позволяет в зависимости от поверхностной кристаллографической ориентации формировать канавки прямоугольной или V-образной формы.

В последнее время в микроэлектронике все чаще используется сухое травление, не связанное с применением жидкостей. Его производят в вакуумных установках в плазме газового разряда. В результате бомбардировки пластины ионами плазмы происходит выбивание атомов с поверхности, благодаря чему слой за слоем производится удаление материала. Энергия ионов в этом процессе значительно меньше энергии частиц при ионной имплантации, поэтому внедрения ионов в глубь материала не происходит.

4.4. Методы модификации поверхностных и объемных структур

4.4.1.Диффузия в поверхностных структурах

Воснове большинства элементов микроэлектронной полупроводниковой техники лежит p–n-переход, что приводит к необходимости создания в материале подложки области с различными типами проводимости. Это можно делать сразу же при выращивании поверхностной пленки путем ее легирования соответствующими приме-

262

сями, но технологически более выгодно изменять существующий тип проводимости путем контролируемого и управляемого введения соответствующих примесей в нужные области. Самым простым способом является термическая диффузия примесей.

Диффузию примеси для формирования p–n-перехода можно осуществить двумя путями: при постоянной поверхностной концентрации (диффузия из бесконечного источника); при постоянном числе легирующих атомов (диффузия из ограниченного источника). При

диффузии из бесконечного источника концентрация примеси на по-

верхности постоянна и от времени процесса не зависит. При диффу-

зии из ограниченного источника процесс осуществляется, если на поверхность подложки нанесен тонкий слой диффундирующей примеси или в очень тонкий поверхностный слой подложки при низкой температуре загнана диффундирующая примесь. В последнем случае концентрация загнанной примеси обычно равна пределу растворимости данной примеси в данной подложке.

Несмотря на свою распространенность метод термической диффузии имеет ряд существенных недостатков:

1)невозможность использования легирующих материалов в чистом виде (Р – взрывоопасен; As, Sb – ядовиты), поэтому используют

их производные – фосфин (РН3), арсин (AsH3) и стибин (SbH3), которые тоже ядовиты, но в меньшей степени;

2)для увеличения скорости процесса его приходится проводить при высоких температурах (желательно меньших температуры плавления подложки), что приводит к перераспределению ранее внедренных примесей;

3)изотропность процесса приводит к боковой диффузии, что недопустимо в субмикронной технологии;

4)возможность использования многих материалов в качестве диффузанта по разным причинам ограничена;

5)во всех случаях максимальная концентрация вводимой примеси находится на поверхности подложки.

Эти недостатки практически исключают применение диффузии для целей субмикронной технологии. Поскольку одним из основных недостатков термической диффузии является необходимость подвер-

263

гать термообработке сразу всю подложку, для локального нагрева требуемых участков подложки применяют лазерные или электронные пучки – лазерное или электронно-лучевое легирование. Поскольку применение электронного луча требует высокого вакуума, в производстве ИС применяется только лазерное легирование.

4.4.2. Легирование

Существует два основных метода легирования: диффузия и ионная имплантация. Оба процесса могут носить как общий, так и локальный характер. В первом случае легируется вся поверхность подложки, а во втором – отдельные ее участки.

Общая диффузия приводит к образованию на поверхности пластины тонкого диффузионного слоя, который отличается от эпитаксиального неоднородным распределением примеси по глубине. Типичная толщина диффузионного слоя составляет 1–5 мкм. Внедрение примесей происходит при повышенной до 1100–1300 °С температуре в результате газотранспортных реакций аналогично процессам эпитаксии и окисления. Для этого используют специальные диффузионные печи, в которых температура поддерживается с точностью до десятых долей градуса.

Локальная диффузия осуществляется через окна в маске. Однако при этом неизбежна боковая диффузия, при которой примесь проникает не только вглубь пластины перпендикулярно ее поверхности, но и под маску.

Ионное внедрение (имплантация) происходит при бомбардиров-

ке поверхности ионами примеси, имеющими скорость, достаточную для внедрения в материал подложки или эпитаксиального слоя. Ионизация атомов примеси, ускорение и фокусировка ионного пучка производятся в специальных установках, устроенных по типу ускорителей. Глубина внедрения ионов зависит от их энергии и растет

сувеличением последней.

Вотличие от диффузионного метода легирования, при ионной имплантации максимальная концентрация внедренной примеси будет достигаться не на поверхности, а на расстоянии, соответствующем

264

средней длине свободного пробега (тормозному пути) ионов, что позволяет получать скрытые слои с необходимым типом проводимости на глубине примерно 0,1–0,5 мкм. Однако в результате ионной бомбардировки кристаллическая структура подложки нарушается: в ней появляется большое число радиационных дефектов – вакансий и атомов внедрения (собственных и примесных). Для упорядочения кристаллической структуры подложки и уменьшения числа радиационных дефектов пластину подвергают отжигу при температуре 500– 800 °С. При этом большинство попавших в междуузлия собственных атомов возвращается на свои места в узлах кристаллической решетки, а примесные атомы занимают оставшиеся пустыми вакансии.

Главными преимуществами ионной имплантации являются возможность создания очень тонких слоев, а также возможность ее проведения на любом этапе технологического цикла. Последнее связано с низкой рабочей температурой процесса, позволяющей производить легирование без дополнительной диффузии примесей в ранее сформированных слоях.

Лазерное легирование. Под лазерным легированием понимают любое введение примеси, происходящее под воздействием лазерного излучения. Привлекательность технологических приемов легирования с использованием лазерного излучения обусловлена принципиальной возможностью осуществления быстрого нагрева выбранного локального участка образца и относительной простотой регулировки температуры.

Лазерное легирование классифицируется по наиболее важным технологическим факторам – способам подвода лазерного излучения и легирующей примеси к образцу. По способу подвода лазерного излучения к образцу различают две принципиально разные схемы, называемые прямой и обратной. В прямой схеме лазерный луч от оптического квантового генератора попадает на поверхность образца, которую необходимо легировать. В обратной схеме облучение производится с обратной стороны подложки. При этом возможно использование излучения с энергиями кванта меньшими, чем величина ширины запрещенной зоны полупроводника, иначе излучение

265

будет поглощаться в толще подложки и никогда не дойдет до легируемой поверхности. Реализация обратной схемы возможна при выполнении условия αd <<1, где α – коэффициент оптического поглощения, зависящий от энергии падающего кванта света и механизма поглощения; d – толщина подложки.

Существует пять способов подвода легирующей примеси к образцу.

1.Легирование из газовой фазы под действием лазерного нагрева поверхности образца. Роль лазерного излучения сводится к нагреву экспонированного участка поверхности. Выбор лазера определяется,

содной стороны, малым значением коэффициента оптического поглощения в газовой фазе, а с другой стороны – большим значением коэффициента оптического поглощения α в материале подложки.

2.Фотолизное лазерное легирование. Энергия лазерных квантов ультрафиолетового участка спектра расходуется на диссоциацию молекул газовой фазы и нагрев поверхности облучаемого образца, при этом она, естественно, должна быть больше и энергии диссоциации, и ширины запрещенной зоны.

3. Имплантационно-лазерное легирование. Оно заключается в улучшении качества и дополнительного формирования легированного слоя, полученного методом ионной имплантации, путем проведения лазерного отжига. Для этого необходимо использовать лазер, генерирующий кванты с энергией, большей ширины запрещенной зоны, чтобы обеспечить сильное поглощение света в тонком приповерхностном слое полупроводника. Наиболее часто для этого используют рубиновый, иттрий-гадолиниевый лазеры, СО2- лазеры и лазеры на неодимовом стекле.

4. Лазерное легирование из контактного слоя. На поверхность по-

лупроводника предварительно наносят слой вещества, атомы которого проникают в полупроводник при локальном лазерном нагреве. Практическая реализация способа требует оптимального выбора толщины слоя контактного материала. При больших толщинах трудно обеспечить высокую температуру на контактной границе. В случае тонких слоев не удается получитьнеобходимую глубину легированного слоя.

266

5. Лазерная имплантация примесей. Она осуществляется при об-

ратной схеме облучения. При работе по этой схеме по мере снижения мощности лазерных импульсов удается реализовать три режима легирования: плавление контактной области, диффузию и имплантацию. Перспективность практического использования этого метода не вызывает сомнений из-за основного его преимущества – протекания процесса легирования при существенно пониженных мощностях лазерных импульсов.

Ионное легирование, или ионная имплантация. Процесс вне-

дрения в подложку ионизированных атомов с энергией, достаточной для проникновения их в приповерхностные области подложки, получил название ионного легирования (ИЛ), ионного внедрения или ионной имплантации.

При ионном внедрении энергия, необходимая для проникновения примеси в глубь кристалла, сообщается электрическим полем напряжением сотни киловольт и даже единицы мегавольт. Легирующую примесь предварительно ионизируют, температуру подложки поддерживают на уровне комнатной; содержание внедренных атомов примеси определяется не физическими свойствами подложки (как при диффузии), а условиями внедрения ионов.

Основным преимуществом технологии ионной имплантации является возможность точного управления количеством внедренных атомов примеси. Нужную концентрацию примеси в кремнии в диапазоне 1014…1021 см–3 получают после отжига мишени, лазерного или электронно-лучевого. Этот метод позволяет также легко и предсказуемо управлять профилем распределения внедренных ионов по глубине подложки.

Процесс ионной имплантации, проводимый в условиях вакуума, относится к категории чистых и сухих процессов. ИЛ характеризуется высокой точностью управления самим процессом, количеством внедряемой примеси и глубиной ее залегания. Универсальность и гибкость процесса позволяет получать требуемые распределения концентрации примеси даже в специфических условиях, например при легировании алмаза бором и фосфором.

267

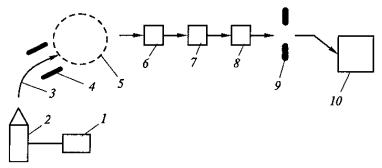

Рис. 4.11. Принципиальная схема установки ионного легирования:

1 – источник высокого напряжения; 2 – источник ионов; 3 – поток ионов; 4 – фокусирующая система; 5 – магнитный сепаратор; 6 – ускоряющий электрод; 7, 8 – отклоняющие пластины;

9 – диафрагменная щель; 10 – камера образцов

Принципиальная схема установки ионного легирования показана на рис. 4.11. Источник ионов 2, соединенный с источником высокого напряжения 7, создает поток ионов 3, поступающий в фокусирующую систему 4, а из нее – в магнитный сепаратор 5, который производит селекцию ионов по массе. В магнитном поле ионы с разной массой отклоняются на разные углы под действием силы Лоренца. Отсепарированный поток ионов поступает на ускоряющий электрод 6 и отклоняющие пластины 7 и 8, проходит через диафрагменную щель 9 и поступает в камеру образцов 10, в которой расположены подложка и измерительная аппаратура.

При внедрении иона в твердое тело этому процессу сопутствует ряд эффектов, основными из которых являются неупругие соударения

сэлектронными оболочками атомов мишени (при этом потери энергии обусловлены их возбуждением или ионизацией) и упругие соударения

сядрами атомов (при которых часть кинетической энергии иона передается атомам подложки). Во всех физических моделях ИЛ эти процессы рассматриваются как протекающие отдельно и независимо друг от друга, что не соответствует истине, но существенно облегчает процессы моделирования и расчета.

268

При высокой дозе имплантированных ионов могут зарождаться специфические виды дефектов. Последующий отжиг имплантированных структур приводит к образованию мелкозернистых поликристаллических слоев, а также областей с высокой плотностью дислокаций, к которым диффундируют нежелательные примеси.

Управление дозой имплантированных ионов и соблюдение требования однородности плотности ионного тока по сечению ионного пучка затрудняются наличием в ионном пучке нейтральных частиц, вторичной электронной эмиссией из мишени и эффектами обратного ионного распыления. На нейтральные частицы ионного пучка система отклонения заряженных ионов не действует. В случае низкого вакуума в дрейфовом пространстве ионы пучка нейтрализуются за счет обмена зарядами с частицами газа.

При давлении в пространстве дрейфа пучка свыше 10–2 Па может произойти значительная нейтрализация ионного пучка. Вторичная электронная эмиссия наблюдается при бомбардировке мишени ионами, когда ионы выбивают из нее электроны с небольшой энергией. Поглощение этих вторичных электронов стенками камеры может привести к погрешности измерения ионной дозы облучения. Такие погрешности стараются свести к минимуму, помещая мишень в металлический электрод специальной формы, называемый ловушкой Фарадея и имеющий открытую с лицевой стороны апертурную диафрагму. К ловушке Фарадея прикладывают напряжение смещения относительно мишени в несколько сотен вольт, вследствие чего большинство вторичных электронов возвращается в мишень исхему интегратора заряда.

При ионной имплантации практически всегда происходит распыление материала апертурной диафрагмы и попадание его на поверхность подложки. Этот эффект стараются уменьшить, изготавливая апертурную диафрагму из материала с низким коэффициентом распыления (графита или кремния).

При большой дозе облучения (около 1016 см–2) может наблюдаться распыление атомов примеси из мишени вследствие эффектов каналирования (ориентированного внедрения в объем твердого тела, при котором ионы движутся параллельно атомным плоскостям

269

и проходят существенно больший путь, чем при внедрении в аморфное вещество) и тепловой диффузии ионов, вызванной нагревом мишени ионным пучком. За счет этих эффектов ранее имплантированные атомы перемещаются на большую глубину от поверхности мишени, чем это предполагается в соответствии с теорией пробега ионов. В результате уменьшается распыление из подложки ранее имплантированных ионов.

Путь, проходимый ионом от поверхности до его полной остановки (локализации) R, как это показано на рис. 4.12, называется полным или траекторным пробегом. Проекция полного пробега на перпендикуляр к поверхности называется проективным или нормальным пробегом и является средней глубиной внедрения примеси. Поскольку в процессе легирования участвует большое количество ионов, то их пробеги подчиняются законам теории вероятности и вся совокупность пробегов группируется по закону нормального распределения Гаусса со значением среднего полного пробега R, среднего проективного пробега Rp и среднеквадратичного отклонения (дисперсии) ∆R, в теории рассеяния частиц называемого страгглингом.

Рис. 4.12. Схема внедрения иона в твердое тело

При практическом использовании процесса ИЛ необходимо знать три основных параметра: среднюю глубину внедрения ионов (проективный пробег Rp ); распределение внедренных ионов по глубине (страгглинг ∆Rp); среднее боковое смещение ионов (∆R± ).

270