- •Реферат

- •Термины и определения

- •Перечень сокращений и обозначений

- •Введение

- •1. Научно-исследовательский раздел. Анализ существующих способов и технических средств для гранулирования субстрата после выращивания вешенки

- •1.1Питательные субстраты

- •1.2 Приготовление субстрата

- •1.3 Стерилизация субстрата

- •1.4 Инокуляция субстрата

- •1.5 Рост и развитие плодовых тел

- •2. Проектный и производственно-технологический раздел

- •2.1. Физико-механические свойства субстрата

- •2.2. Характеристика субстрата после выращивания грибов вешенки

- •2.3. Предлагаемая технология производства гранул из отработанного субстрата вешенки с использованием дозатора.

- •2.4 Устройство и принцип работы гранулятора

- •2.5 Описание модернизации гранулятора

- •2.6 Расчет шнекового дозатора

- •2.8 Расчёт клиноременной передачи

- •2.9 Расчёт шпоночного соединения

- •2.10 Определение производственной мощности гранулятора

- •2.11. Операционно-технологическая карта. Агротехнические требования

- •3. Безопасность жизнедеятельности

- •3.1 Требования к технологическим процессам

- •3.2 Расчет заземления

- •3.3 Экологическая безопасность

- •3.4 Безопасность жизнедеятельности в чрезвычайных ситуациях

- •4 Экономическое обоснование проекта

- •4.1 Расчет затрат на конструкторскую разработку

- •4.2 Экономическая эффективность модернизированного гранулятора

- •Заключение

- •Список использованных источников

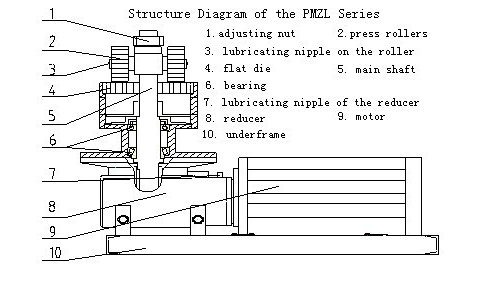

2.4 Устройство и принцип работы гранулятора

Гранулятор состоит из корпуса 1, внутри которого горизонтально установлена плоская матрица 6. На вертикальном валу 8 установлена скользящая муфта 7, в отверстие которой впрессована ось 4. На оси установлены бегунки 3. С помощью регулировочного болта 16 устанавливается и фиксируется положение скользящей муфты, обеспечивая тем самым необходимый для прессования зазор между бегунками и матрицей. Величина этого зазора определяется экспериментально для каждого материала отдельно. Под матрицей на валу 8 располагается разгрузочный диск 9. Приводной механизм гранулятора находится в корпусе станины. Необходимая для гранулирования масса подается в загрузочный бункер – 2. При этом материал, подаваемый на гранулирование должен быть измельчен до фракции 1-2 мм. И подсушен до остаточной влажности 14-16 %. Некоторые материалы перед прессованием дополнительно увлажняются.

Гранулятор состоит из цилиндрического корпуса, разделенного на две части пластинчатой матрицей, поверх которой установлены прессующие вальцы, насаженные на горизонтальный вал. При этом вал с прессующими вальцами укладывают поперек цилиндра, прямо над разделительной пластиной. А в расположенной параллельно валу матрице просверливают отверстия диаметром от 6 до 10 миллиметров – они соответствуют габаритам цилиндрических гранул. Крутящий момент вала гранулятора передается прессующим роликам, посредством червячной или конической зубчатой передачи. Вращающиеся ролики продавливают сквозь матрицу попавшую «под каток» порцию субстрата, формируя гранулу. В нижней части цилиндрического корпуса гранулятора стоит лоток для сбора готовых гранул.

Рисунок 2.2 - Конструкция существующего гранулятора

Как видно, конструкция гранулятора не отличается сложностью, но изобилует дорогостоящими зубчатыми парами (шестернями, червячными и коническими передачами и так далее), что и является основным недостатком. Да и саму матрицу вырезается из 8-милииметровой легированной стали. Поэтому большинство производителей гранул предпочитают грануляторы с другим расположением роликов. В существующей конструкции матрица находится в неподвижном состоянии, а изготовление гранул происходит за счет вращающихся роликов. Такое техническое решение вызывает дополнительную нагрузку на подшипники вертикального приводного вала, в результате чего они часто выходят из строя [13].

2.5 Описание модернизации гранулятора

Модернизация гранулятора заключается в добавлении к дозатору шнекового дозирующего устройства и диска с двумя отверстиями, который повышает производительность работы гранулятора и уменьшаеь нагрузку подшипников вертикального приводного вала, путем равномерного распределения субстрата на вращающуюся матрицу. Шнековое дозирующее устройство приводится в движение с помощью Мотора-редуктора 4МЦ2С.

Модернизируемый гранулятор состоит (рисунок 2.3):

Рисунок 2.3 - Схема предлагаемого гранулятора

Рисунок 2.4 - Схема матрицы

Рисунок 2.5 - Схема роликов на валу

Рисунок 2.6 – Функциональная схема модернизированного гранулятора

Работа гранулятора. В зависимости от компановки технологического оборудования и требованием к готовой продукции, гранулятор может устанавливаться после переборочных (инспекционных) столов. В основу технологической схемы гранулятора, положены следующие технические решения:

рабочими органами для изготовления гранул являются прижимные ролики диаметром 88 мм, которые образуют продольные шлицы шириной 4 мм с общим количеством по внешнему диаметру 24 шт.;

для интенсификации процесса калибрование продукции может устанавливаться вал - вибратор с амплитудой колебания 10 мм.

Гранулятор состоит из рабочих органов дискового типа (матрица), системы отвода продукции взаимоувязанных между собой.