- •Работа №2 испытание на сжатие пластичных и хрупких материалов

- •Работа № 3 испытание на сжатие дерева

- •Работа № 4 испытание на срез стального и деревянного образцов

- •Работа № 5 ударное испытание образца на изгиб

- •Работа №6 определение упругих постоянных материала

- •Работа№7 опытное определение коэффициента концентрации напряжений

- •Работа №8 испытание стальной балки на поперечный изгиб

- •Работа №9 определение деформаций балки при изгибе

- •Работа № 10 определение твердости материала

- •Работа №11 испытание стального образца на кручение в пределах упругих деформаций

- •Работа № 12 испытание на кручение цилиндрических образцов из различных материалов

- •Работа №13 определение положения центра изгиба для балки незамкнутого тонкостенного профиля

- •Работа №14 испытание консольной балки на косой изгиб

- •Работа № 15 испытание стального образца на внецентренное сжатие

- •Работа № 16 проверка теоремы о взаимности перемещений

- •Работа № 17 испытание прямого стержня на продольный изгиб

- •Работа № 18 испытание на изгиб плоского бруса большой кривизны

- •308012, Белгород, Костюкова, 46.

Лабораторный практикум по

сопротивлению материалов

3 издание, дополненное

Кафедра СМ и СМ

Белгород

2012

РАБОТА №1

ИСПЫТАНИЕ НАРАСТЯЖЕНИЕ СТАНДАРТНОГОСТАЛЬНОГО

ОБРАЗЦА

Цель работы: определить механические характеристики материала образца.

Все материалы, применяемые в машиностроении, а также в промышленном и гражданском строительстве, делятся на пластичные и хрупкие. Разрушению первых предшествуют значительные пластические деформации, разрушению вторых - сравнительно небольшие деформации (иногда только упругие). К пластичным материалам относятся многие марки стали (кроме инструментальных, пружинных и некоторых других специальных сталей), бронза, латунь, алюминиевые сплавы и другие материалы; к хрупким - специальные стали, чугун, камень, бетон, керамика, стекло и др.

Свойства пластичности и хрупкости определяются не только природой материала, но и другими факторами: температурой, характером и скоростью нагружения и т.п. Поэтому более правильно говорить не о пластичных и хрупких материалах, а о пластичных и хрупких состояниях материала.

Один и тот же материал оказывает различное сопротивление разрушению в зависимости от вида деформации - растяжение (сжатие), изгиб, кручение, срез, а также в зависимости от характера приложенных нагрузок - статические, повторно-переменные, ударные. Определение механических характеристик материала при различных видах деформации и нагружения производится путем соответствующих лабораторных испытаний.

Наиболее

важные и полные сведения о механических

свойствах материалов получают путем

испытания на растяжение образцов

медленно возрастающей нагрузкой. В

результате этих испытаний определяются

следующие механические характеристики:

предел пропорциональности ![]() ,

предел упругости

,

предел упругости![]() ,

предел текучести

,

предел текучести![]() ,

временное сопротивление

,

временное сопротивление![]() ,относительное

удлинение после разрыва

,относительное

удлинение после разрыва![]() относительное

сужение после разрыва

относительное

сужение после разрыва![]() .

.

Характеристики![]() ,

,![]() ,

,![]() ,

,![]() ,

называются характеристиками

прочности,

,

называются характеристиками

прочности,![]() и

и![]() -

характеристиками пластичности.

-

характеристиками пластичности.

Испытания

на растяжение производятся либо на

цилиндрических образцах, либо на плоских

(рис.1). Образцы состоят из рабочей части

длиной ![]() постоянного поперечного сечения и

утолщенных концевых частей (головок),

которыми образец закрепляется в захватах

испытательной машины.

постоянного поперечного сечения и

утолщенных концевых частей (головок),

которыми образец закрепляется в захватах

испытательной машины.

На

рабочей части образца наносятся две

риски на расстоянии![]() друг от друга, называемое расчетной

длиной. В зависимости от соотношения

между расчетной длиной

друг от друга, называемое расчетной

длиной. В зависимости от соотношения

между расчетной длиной ![]() и площадью поперечного сечения

и площадью поперечного сечения

![]() различают

образцы длинные (

различают

образцы длинные (![]() = II,3

= II,3![]() = 10

= 10 ![]() )и

короткие (

)и

короткие (![]() = 5.65

= 5.65![]() = 5

= 5 ![]() ).

).

Испытания

на растяжение производятся на специальных

испытательных машинах, которые

автоматически записывают зависимость

между растягивающей нагрузкой F

и

абсолютным удлинением образца ![]() .

Такие зависимости называются диаграммами

растяжения.

.

Такие зависимости называются диаграммами

растяжения.

На рис.2 представлена диаграмма растяжения образца из малоуглеродистой стали.

Начало

диаграммы от точки 0 представляет прямую

линию, что указывает на пропорциональную

зависимость между нагрузкой и удлинением

образца (закон Гука). Предел ом

пропорциональности![]() называется

наибольшее напряжение, до которого

справедлив закон Гука. Точка А

,

соответствующая пределу пропорциональности

называется

наибольшее напряжение, до которого

справедлив закон Гука. Точка А

,

соответствующая пределу пропорциональности

![]() ,

устанавливается на диаграмме с учетом

заданного стандартом отклонения от

закона Гука. В соответствии с ГОСТ 1497 -

84 положение точки А

определяется путем проведения касательной

к диаграмме растяжения, тангенс угла

наклона которой к оси ординат

на 50

,

устанавливается на диаграмме с учетом

заданного стандартом отклонения от

закона Гука. В соответствии с ГОСТ 1497 -

84 положение точки А

определяется путем проведения касательной

к диаграмме растяжения, тангенс угла

наклона которой к оси ординат

на 50![]() больше соответствующего тангенса угла

наклона на начальном линейном участке.

больше соответствующего тангенса угла

наклона на начальном линейном участке.

Предел пропорциональности определяется как отношение:

![]() =

=![]() ,

(1)

,

(1)

где

![]() -

нагрузка, соответствующая точке А;

-

нагрузка, соответствующая точке А;

![]() -

начальная площадь поперечного сечения

образца.

-

начальная площадь поперечного сечения

образца.

Для

стали Ст 3 предел пропорциональности![]() =

210 МПа.

=

210 МПа.

Пределом

упругости![]() ,

называется

наибольшее напряжение, при котором в

материале не возникают остаточные

деформации. На

,

называется

наибольшее напряжение, при котором в

материале не возникают остаточные

деформации. На

диаграмме растяжения пределу упругости соответствует точка В. Предел упругости равен отношению

![]() =

=![]() ,

(2)

,

(2)

где

![]() -

нагрузка, соответствующая точке B.

-

нагрузка, соответствующая точке B.

Для

стали Ст 3 предел упругости![]() =

220 МПа.

=

220 МПа.

Рис.1

Рис.2

Если нагрузка, растягивающая образец меньше Fe , то после ее снятия образец полностью восстанавливает первоначальную форму и размеры.

На

практике различием между ![]() и

и ![]() ,

обычно

пренебрегают и считают их совпадающими

[3] , [4] .

,

обычно

пренебрегают и считают их совпадающими

[3] , [4] .

П ри

дальнейшем растяжении образца деформации

растут быстрее нагрузки, причем от точкиС

(рис.2)

деформации растут без увеличения

нагрузки - материал течет. На диаграмме

вычерчивается горизонтальная линия

CD,

называемая площадкой текучести. В этот

момент поверхность образца покрывается

сеткой тончайших ортогональных линий

(рис.3), называемых линиями Чернова-Людерса,

которые хорошо заметны на полированной

поверхности образца. Эти линии

наклонены к оси образца приблизительно

под углом45°

и представляют следы скольжения в

кристаллах под действием максимальных

касательных напряжений.

ри

дальнейшем растяжении образца деформации

растут быстрее нагрузки, причем от точкиС

(рис.2)

деформации растут без увеличения

нагрузки - материал течет. На диаграмме

вычерчивается горизонтальная линия

CD,

называемая площадкой текучести. В этот

момент поверхность образца покрывается

сеткой тончайших ортогональных линий

(рис.3), называемых линиями Чернова-Людерса,

которые хорошо заметны на полированной

поверхности образца. Эти линии

наклонены к оси образца приблизительно

под углом45°

и представляют следы скольжения в

кристаллах под действием максимальных

касательных напряжений.

В период текучести образец получает значительное остаточное удлинение, достигающее двух и более процентов [5] .

Пределом

текучести (физическим) ![]() называется напряжение, при котором

происходит рост деформации без заметного

увеличения нагрузки. Предел текучести

равен отношению

называется напряжение, при котором

происходит рост деформации без заметного

увеличения нагрузки. Предел текучести

равен отношению

![]() =

=![]() ,

(3)

,

(3)

где

![]() -

нагрузка, соответствующая точке площадке

текучести.

-

нагрузка, соответствующая точке площадке

текучести.

Для

стали Ст 3 предел текучести![]() =

230 МПа.

=

230 МПа.

Многие

материалы, как например, высокоуглеродистые

и легированные стали, бронза, латунь,

дюраль и др. не имеют явно выраженной

площадки текучести. Для таких материалов

определяется условный предел текучести![]() - напряжение,

при которой остаточное удлинение

достигает 0,2%

от измеряемой длины образца. Условный

предел текучести определяется как

отношение

- напряжение,

при которой остаточное удлинение

достигает 0,2%

от измеряемой длины образца. Условный

предел текучести определяется как

отношение

![]() =

=![]() ,

(4)

,

(4)

где

![]() -

нагрузка, соответствующая относительной

остаточной деформации, равной 0,2%.

-

нагрузка, соответствующая относительной

остаточной деформации, равной 0,2%.

После стадии текучести материал оказывает возрастающее сопротивление растяжению и диаграмма идет вверх по кривой DE , называемой участком упрочнения. Удлинение образца сопровождается увеличением нагрузки, но более медленным, чем на начальном участке OA.

Напряжение

![]() ,

соответствующее

наибольшей нагрузке

,

соответствующее

наибольшей нагрузке ![]() , называется временным сопротивлением.

Временное сопротивление определяется

как отношение

, называется временным сопротивлением.

Временное сопротивление определяется

как отношение

![]() =

=![]() ,

(5)

,

(5)

Для

стали Ст 3временное сопротивление ![]() =

380 МПа.

=

380 МПа.

До момента достижения нагрузкой максимального значения удлинения распределялись равномерно по длине образца; диаметр d0 изменялся незначительно и так же равномерно по длине. Поэтому форма образца оставалась цилиндрической.

С момента достижения наибольшей нагрузки

момента достижения наибольшей нагрузки![]() деформация

образца сосредотачивается в одном

месте. Это ведет к образованию

местногосужения поперечного сечения

в виде шейки (рис.4) и к падению нагрузки

(рис.2). При нагрузке, соответствующей

точке Р происходит разрушение образца.

деформация

образца сосредотачивается в одном

месте. Это ведет к образованию

местногосужения поперечного сечения

в виде шейки (рис.4) и к падению нагрузки

(рис.2). При нагрузке, соответствующей

точке Р происходит разрушение образца.

Отрезок 0К на горизонтальной оси диаграммы представляет остаточное удлинение образца после разрыва, a KG- - упругую деформацию, исчезающую после разрыва.

Относительным удлинением после разрыва называется отношение

![]() =

=![]() ,

(6)

,

(6)

где

![]() -

конечная расчетная длина образца.

-

конечная расчетная длина образца.

Для

стали Ст 3![]() ≥ 21%.

≥ 21%.

Относительное

удлинение ![]() зависит от размеров образца. Полное

удлинение образца можно рассматривать

состоящим из двух слагаемых:

равномерного удлинения цилиндрической

части и местного удлинения в зоне шейки.

Увеличение расчетной длины вследствие

образования шейки представляет большую

часть полного увеличения и практически

одно и то же как для короткой расчетной

длины, так и для длинной. Поэтому,

чтобы получать сравнимые результаты

необходимо применять стандартные

образцы пятикратной или десятикратной

длины, для которых остаточное удлинение

обозначается соответственно

зависит от размеров образца. Полное

удлинение образца можно рассматривать

состоящим из двух слагаемых:

равномерного удлинения цилиндрической

части и местного удлинения в зоне шейки.

Увеличение расчетной длины вследствие

образования шейки представляет большую

часть полного увеличения и практически

одно и то же как для короткой расчетной

длины, так и для длинной. Поэтому,

чтобы получать сравнимые результаты

необходимо применять стандартные

образцы пятикратной или десятикратной

длины, для которых остаточное удлинение

обозначается соответственно ![]() и

и

![]() .

.

Относительным сужением после разрыва называется отношение

![]() =

=![]() ,

(7)

,

(7)

где А1 - минимальная площадь поперечного сечения образца в зоне шейки.

Площадь

диаграммы OABCDMEPG

представляет

полную работуW,

затраченную на разрыв образца. Величина

этой работы зависит как от механических

характеристик материала, так и от

размеров образца. Чтобы исключить

размеры образца принято относить работу

W

к объему образцаV0

= А0![]() .

.

Отношение

![]() =

=![]() ,

(8)

,

(8)

называется удельной работой и характеризует способность материала сопротивляться ударному действию нагрузки: чем больше удельная работа, тем лучше материал сопротивляется ударным нагрузкам [3] .

Если испытуемый образец разгрузить в одной из точек зоны упрочнения, например, при нагрузке, соответствующей точке М (рис.2), то в процессе разгрузки зависимость между силой F и удлинением изобразится прямой МN, параллельной участкуOA . После снятия нагрузки образец не принимает первоначальные размеры: отрезок ON представляет остаточное удлинение, а отрезок NH - упругую деформацию, исчезающую после снятия нагрузки.

При повторном нагружении этого образца зависимость между нагрузкой и удлинением изобразится прямой NM. Следовательно, предел пропорциональности материала повысится и будет равен тому напряжению, до которого первоначально был растянут образец.

При дальнейшем увеличении нагрузки кривая диаграммы совпадет с МЕР. Остаточное удлинение образца при повторном растяжении будет меньше на величину ON ,чем в образце, не подвергавшемся предварительной пластической деформации.

Таким образом, предварительное растяжение за предел текучести повышает предел пропорциональности стали и уменьшает остаточное удлинение после разрыва, т.е. делает ее более хрупкой.

Так как площадь диаграммы NMEPG меньше площади OABCDMEPG, то предварительно растянутый за предел текучести образец будет хуже сопротивляться ударным нагрузкам.

Явление повышения упругих свойств материала и результате предварительного пластического деформирования называется наклепом [6].

Наклеп проявляется еще в большей степени после старения (длительная выдержка образца после наклепа). В этом случае еще больше повышается предел пропорциональности и кроме того, увеличивается временное сопротивление.

Подготовка образца к испытанию

Измеритьдиаметр d0 рабочей части образца с точностью до 0,01 мм. Измерение выполнить не менее, чем в трех местах (в середине и по краям рабочей части).

По

наименьшему диаметру вычислить начальную

площадь поперечного сечения образца![]() .

.

На рабочей части образца нанести (карандашом, мелом и т.д.) две риски на расстоянии:

= 10d0

друг

от друга, где d0

=

10 мм

- номинальный диаметр.

= 10d0

друг

от друга, где d0

=

10 мм

- номинальный диаметр.

Проведение испытания

Установить образец в захватах испытательной машины.

Взаписывающее устройство установить лист миллиметровой бумаги.

Плавно нагружать образец усилием до разрушения.

4. Извлечь из захватов машины обе части образца. Из записывающего устройства извлечь диаграмму растяжения

Результаты испытаний

Таблица 1

|

Вариант |

см |

см |

кН |

кН |

кН |

|

1 |

0,60 |

11,8 |

18 |

24 |

35,0 |

|

2 |

0,50 |

12,5 |

12 |

16 |

28,3 |

|

3 |

0,40 |

11,9 |

15 |

20 |

36,5 |

|

4 |

0,70 |

11,8 |

21 |

27 |

41,0 |

|

5 |

0,65 |

12,3 |

14 |

18 |

34,5 |

|

6 |

0,53 |

12,6 |

14 |

18 |

30,0 |

|

7 |

0,42 |

12,0 |

18 |

24 |

47,0 |

|

8 |

0,61 |

12,3 |

12 |

16 |

30,0 |

|

9 |

0,55 |

11,5 |

17 |

22 |

44,7 |

|

10 |

0,45 |

12,8 |

10 |

14 |

28,3 |

По окончании испытаний, используя табл. 2, следует сделать вывод, какой марки стали соответствует исследуемый образец, а также нарисовать эскиз образца до и после испытания.

Механические характеристики сталей

|

Вариант |

марка стали |

МПа |

МПа |

% |

ГОСТ |

|

1 |

Ст 1 |

360 |

180 |

28 |

380-71 |

|

2 |

Ст 2 |

360 |

205 |

26 |

380-71 |

|

3 |

Ст 3 |

420 |

225 |

22 |

380-71 |

|

4 |

Ст 4 |

470 |

250 |

20 |

380-71 |

|

5 |

Ст 5 |

560 |

270 |

16 |

380-71 |

|

6 |

Ст 6 |

600 |

300 |

20 |

380-71 |

|

7 |

15К |

380 |

210 |

23 |

5520-62 |

|

8 |

09Г2 |

450 |

300 |

18 |

19281-73 |

|

9 |

15ХСНД |

520 |

350 |

18 |

5632-72 |

|

10 |

М16С |

380 |

230 |

26 |

6713-75 |

Обработка результатов испытания

1.Обработка образца:

Сложить плотно обе части образца в месте разрыва.

Измерить наименьший диаметр

образца в зоне шейки с точностью до

образца в зоне шейки с точностью до

.

Вычислить площадь сечения

.

Вычислить площадь сечения  и

определить характеристику пластичности

и

определить характеристику пластичности

.

.Измерить расстояние

между рисками с точностью до

между рисками с точностью до  и

определить характеристику пластичности

и

определить характеристику пластичности

.

.

2.Обработка диаграммы растяжения:

На диаграмме растяжения установить:

точку![]() -

в конце прямолинейного участка,

-

в конце прямолинейного участка,

точки![]() и

и

![]() - в том месте, где диаграмма горизонтальна,

- в том месте, где диаграмма горизонтальна,

точку![]() -

в том месте, где диаграмма достигает

максимума.

-

в том месте, где диаграмма достигает

максимума.

Измерить в мм ординаты точек

и

результаты умножить на масштаб диаграммы.

Полученные соответственно значения

и

результаты умножить на масштаб диаграммы.

Полученные соответственно значения

записать

в журнал лабораторных работ.

записать

в журнал лабораторных работ.Вычислить характеристики прочности

.

.Вычислить полную работу W затраченную на разрыв образца

W

= ![]() (9)

(9)

где

![]() - коэффициент полноты диаграммы.

- коэффициент полноты диаграммы.

Вычислитьудельную работу

.

.

3. В журнале лабораторных работ начертить диаграмму растяжения и

выполнить эскиз образца до и после испытания.

Контрольные вопросы

В каких координатах строится диаграмма растяжения?

Запишите закон Гука при растяжении.

Всегда ли на диаграмме растяжения имеется площадка текучести?

Укажите значение предела текучести для стали марки Ст 3.

Что называется временным сопротивлением?

Какие изменения механических характеристик соответствуют явлению наклепа?

Какая механическая характеристика зависит от размеров образца?

Укажите соотношение между диаметром и расчетной длинной образца.

Укажите характеристики пластичности?

Перечислите в порядке возрастания характеристики прочности.

Что называют условным пределом текучести?

Работа №2 испытание на сжатие пластичных и хрупких материалов

Цель работы:

1.Определить механические характеристики материалов: для пластичных - предел пропорциональности, для хрупких - временное сопротивление.

2.Сравнить поведение пластичных и хрупких материалов при испытании на сжатие.

Испытания на сжатие распространены гораздо меньше, чем испытания на растяжение. Как правило, испытанию на сжатие подвергают такие материалы, как дерево, чугун, бетон и некоторые другие хрупкие материалы, которые лучше сопротивляются сжатию, чем растяжению и применяются для изготовления элементов конструкций, работающих на сжатие.

Рассмотрим особенности поведения пластичных и хрупких материалов при испытаниях на сжатие.

Для испытаний на сжатие применяют образцы либо цилиндрической формы, либо в форме кубика. При испытании металлов (сталь, бронза, дюраль, чугун и др.) применяются образцы цилиндрической формы, причем во избежание искривления высота h цилиндрического образца не должна превышать двух-трех диаметров d

Образцы в форме кубика применяются при испытании бетона, камня, дерева и т.д.

1.Сжатие пластичных материалов

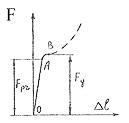

На

рис.5 приведена диаграмма сжатия образца

из малоуглеродистой стали. В начале

диаграммы так же, как при растяжении,

имеется прямолинейный участок AO,

выражающий пропорциональную зависимость

между нагрузкой и деформацией (закон

Гука). Точка A

диаграммы

соответствует пределу пропорциональности

![]() при сжатии

при сжатии

![]() =

=![]() ,

(10)

,

(10)

где

![]() - начальная площадь поперечного сечения

образца.

- начальная площадь поперечного сечения

образца.

После

перехода через предел пропорциональности

наблюдается более быстрый рост

деформаций, причем от точки В

диаграммы

деформации растут без увеличения

нагрузки - материал течет. Точка В

диаграммы

соответствует пределу текучести![]() при

сжатии

при

сжатии

![]() .

(11)

.

(11)

При нагрузке Fy , соответствующей пределу текучести, образец получает заметные остаточные деформации, которые выражаются в его укорочении и увеличении поперечного сечения. Вследствие сил трения между торцами образца и опорными поверхностями испытательной машины образец принимает бочкообразную форму (рис.6).

Рис.5 Рис.6

Для

дальнейшей деформации образца необходимо

увеличивать нагрузку - кривая на

диаграмме сжатия (рис.5) идет резко вверх.

Образец расплющивается в тонкий

диск, не обнаруживая признаков разрушения.

Поэтому временное сопротивление ![]() при

сжатии пластичных материалов не

определяется.

при

сжатии пластичных материалов не

определяется.

При сжатии пластичных материалов так же имеет место явление наклепа.

У пластичных материалов пределы пропорциональности и пределы текучести при испытании на растяжение и сжатие практически одинаковы.

2.Сжатие хрупких материалов

Хрупкие материалы при сжатии разрушаются при малых деформациях. Разрушение происходит внезапно с образованием трещин по наклонным или продольным плоскостям. Временное сопротивление при сжатии таких материалов как чугун, бетон и камень в два и более раз превышает временное сопротивление при растяжении.

Диаграмма

сжатия чугуна (рис.7) не имеет прямолинейного

участка. Точка E

диаграммы

соответствует временному сопротивлению

![]() при

сжатии

при

сжатии

![]() =

=![]() .

(12)

.

(12)

Разрушение чугунных образцов, а так же образцов из некоторых марок алюминиевых сплавов, происходит по плоскости (рис.8), наклоненной к оси образца на угол, близкий к 45° от действия максимальных касательных напряжений.

Рис.7 Рис.8

Подготовка образцов к испытанию

Измерить

диаметр d

и

высоту h

образцов.

Вычислить начальную площадь поперечного

сечения ![]() каждого

образца.

каждого

образца.

Проведение испытания 1

Установитьобразец из пластичного материала (стали, бронзы и др.) на нижнюю траверсу испытательной машины.

Взаписывающее устройство установить лист миллиметровой бумаги.

Плавно нагружать образец усилием (до 60

70

кН)

70

кН)Разгрузить образец.

5. Из записывающего устройства извлечь диаграмму сжатия.

Обработка результатов испытания 1

На диаграмме сжатия установить точку A (рис.5) в конце прямолинейного участка.

Измерить ординату точки A в мм и умножить ее на масштаб диаграммы. Полученное значение

записать в журнал лабораторных работ.

записать в журнал лабораторных работ.Вычислить предел пропорциональности

при

сжатии по формуле (10).

при

сжатии по формуле (10).Сравнить

с

пределом пропорциональности

с

пределом пропорциональности при

растяжении. (см. лаб. работу №1).

при

растяжении. (см. лаб. работу №1).В журнале лабораторных работ начертить диаграмму сжатия и выполнить эскиз образца до и после испытания.

Проведение испытания 2

Установить образец из хрупкого материала (чугуна, дюрали др.) на нижнюю траверсу испытательной машины.

В записывающее устройство установить лист миллиметровой бумаги.

Плавно нагружать образец усилием до разрушения.

Из записывающего устройства извлечь диаграмму сжатия.

Результаты испытаний

Таблица 3

|

Вариант |

Пластичные материалы |

Хрупкие материалы | ||

|

материал |

кН |

материал |

| |

|

1 |

Медь М4 |

7 |

Чугун марки СЧ 12 |

39 |

|

2 |

Латунь Л90 |

18 |

Чугун марки СЧ 15 |

51 |

|

3 |

Латунь Л59 |

14 |

Чугун марки СЧ 18 |

55 |

|

4 |

Латунь ЛН65-5 |

22 |

Чугун марки СЧ 21 |

59 |

|

5 |

Латунь ЛО60-1 |

16 |

Чугун марки СЧ 24 |

67 |

|

6 |

Алюминий АМг5П |

12 |

Чугун марки СЧ 28 |

78,5 |

|

7 |

Алюминий АМг1 |

8 |

Чугун марки СЧ 32 |

89 |

|

8 |

Бронза Бр. Б2 |

31 |

Чугун марки СЧ 35 |

98 |

|

9 |

Бронза Бр. Мц5 |

7 |

Чугун марки СЧ 38 |

107 |

|

10 |

Сталь Ст0 |

19 |

Чугун марки ВЧ 40-10 |

125 |

По окончании испытаний следует сделать вывод о форме разрушения хрупкого и пластичного образцов.

Все расчеты и выводы по работе занести в журнал лабораторных работ.

Обработка результатов испытания 2

Ha диаграмме сжатия установить точку

(рис.7)

в

том месте, где диаграмма достигает

максимума.

(рис.7)

в

том месте, где диаграмма достигает

максимума.Измерить ординату точки

в мм и умножить ее на масштаб диаграммы.

Полученное значение

в мм и умножить ее на масштаб диаграммы.

Полученное значение записать

в журнал лабораторных работ.

записать

в журнал лабораторных работ.Вычислить временное сопротивление

при сжатии по формуле (12).

при сжатии по формуле (12).

4. В журнале лабораторных работ начертить диаграмму сжатия и выполнить эскиз образца до и после испытания.

Контрольные вопросы

Укажите соотношение между размерами круглого образца при испытании на сжатие.

В каких координатах строят диаграммы сжатия?

Укажите механические характеристики, определяемые при сжатии пластичных и хрупких материалов.

Запишите закон Гука при сжатии.

Укажите примерное соотношение между временным сопротивлением чугуна при испытании на сжатие и на растяжение.

Укажите характер разрушения чугунного образца при сжатии.

Какой характер разрушения имеет образец из малоуглеродистой стали при сжатии?