- •1. Коррозия металла. Основные методы борьбы с коррозией в различных видах конструкций

- •2. Классификация сталей по прочности. Механические хар-ки сталей. Марки сталей для металлич-х констр-ций

- •3. Основные положения метода расчета мк по предельным состояниям; группы пред-х сост-й

- •4. Характиристика соединений мк

- •5. Виды сварки, типы сварных швов и соединений, их расчет

- •6. Виды и общая хар-ка болтовых соединений. Расчет болтов. Особенности работы и расчета соединений на высокопрочных болтах

- •Соединения на высокопрочных болтах

- •7. Характеристика балочных конструкций. Типы балок, компоновка балочных конструкций (клеток)

- •8. Прокатные стальные балки. Подбор и проверка сечения прокатных балок

- •9. Проверка прочности и прогибов составных сварных балок

- •10. Проверка и обеспечение общей устойчивости стальных балок. Проверка и обеспечение местной устойчивости эл-ов сечения составных балок (поясов и стенки)

- •11. Типы центрально-сжатых сплошных колонн, их конструирование и расчет

- •12. Типы центрально-сжатых сквозных колонн, их конструирование и расчет стержня.

- •13. Базы центрально-сжатых колонн, их конструирование и расчет

- •14. Фермы. Классификация ферм. Конструктивные решения

- •15. Расчет ферм. Сбор нагрузок и определение усилий в стержнях

- •16. Типы сечений эл-ов ферм, подбор сечений стержней

- •17. Конструктивное оформление и расчет узлов ферм

- •18. Основы проектирования конструкций стального каркаса производственных зданий

- •19. Типы внецентренно-сжатых сплошных колонн, их конструирование и расчет

- •20. Типы внецентренно-сжатых сквозных колонн, их конструирование и расчет

- •21. Особенности работы и расчета подкрановых балок, их конструктивное решение

- •22. Связи. Их виды, назначение и решение

- •23. Фахверк. Его назначение и конструктивное решение

- •24. Рамные конструкции покрытий большепролетных зданий. Общие сведения о конструкциях и их работе под нагрузкой.

- •25. Арочные покрытия больших пролетов. Особенности конструирования и расчет

- •26. Пространственно-стержневые системы- структуры. Общие сведения о конструкциях и их работе под нагрузкой

- •27. Висячие покрытия. Общие сведения о конструкциях и их работе под нагрузкой

- •28. Основные сведения о легких металлических конструкциях, их особенностях и конструктивных решениях

5. Виды сварки, типы сварных швов и соединений, их расчет

В настоящее время все шире внедряются такие процессы, как электронно-лучевая, плазменная, лазерная и другие виды сварки. В основном используют сварку электродуговую, реже газовую и контактную.

Длинномерные швы в конструкциях (поясные швы балок, колонн и др.) выполняются в заводских условиях, как правило, автоматической сваркой под слоем флюса. Флюс защищает изделие от вредного воздействия окружающей среды на металл соединения. К недостаткам автоматической сварки можно отнести затруднительность выполнения швов в вертикальном и потолочном положениях и в стесненных условиях, что ограничивает ее применение на монтаже.

Относительно короткие швы (приварка ребер, сварка узлов в решетчатых конструкциях и т.п.) выполняют полуавтоматической сваркой. При этом автоматически подается сварочная электродная проволока, а передвижение дуги по изделию производится вручную. Полуавтоматическую сварку стальных конструкций чаще всего выполняют в среде защитного газа. В качестве защитного используют обычно достаточно дешевый углекислый газ СО2. Реже применяют сварку порошковой проволокой.

В ряде случаев используют ручную сварку качественными электродами, т.е. электродами с качественным покрытием (толстым покрытием). При ручной дуговой сварке оба главных рабочих движения — подача электродной проволоки и передвижение дуги по изделию — выполняются вручную. В этом случае сварочная ванна расплавленного металла защищена от вредного воздействия окружающей среды плавящимся и частично испаряющимся электродным покрытием.

Электрошлаковая сварка представляет собой разновидность сварки плавлением; этот тип сварки удобен для вертикальных стыковых швов металла толщиной от 20 мм и более. Процесс сварки ведется голой электродной проволокой под слоем расплавленного шлака. Качество шва, выполняемого этим способом, получается очень высоким.

Ванная сварка, являющаяся разновидностью электрошлаковой, применяется в некоторых случаях при сварке арматуры большой толщины в железобетонных конструкциях.

Виды сварных швов и соединений

Сварным швом (в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом.

Сварным соединением является комплекс сварного шва и части основного металла, соединяемых элементов, прилежащего к шву.

Сварные швы. Сварные швы классифицируют по конструктивному признаку, назначению, положению, протяженности и внешней форме.

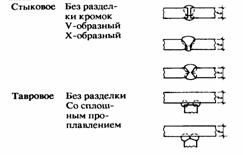

По конструктивному признаку швы разделяют на стыковые и угловые (валиковые).

Рис. Виды швов

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже.

Сварные соединения. Различают следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые, или впритык (рис. 4.3).

Стыковыми называют соединения, в которых элементы соединяются торцами или кромками, при этом один элемент является продолжением другого (рис. 4.3,а). Стыковые соединения наиболее рациональны, так как имеют наименьшую концентрацию напряжений при передаче усилий, отличаются экономичностью и удобны для контроля. Толщина свариваемых элементов в соединениях такого вида почти не ограничена.

Соединениями внахлестку называются такие, в которых поверхности свариваемых элементов частично находят друг на друга (рис. 4.3,6). Эти соединения широко применяют при сварке листовых конструкций из стали небольшой толщины (2—5 мм), в решетчатых и некоторых других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками, которые применяют для соединения элементов из профильного элемента и для усиления стыков.

Угловыми называют соединения, в которых свариваемые элементы расположены под углом (рис. 4.3,г).

Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (рис. 4.3,3).

![]()

Расчет сварных соединений

При расчете сварных соединений прежде всего необходимо учитывать вид соединения, способ сварки (автоматическая, полуавтоматическая, ручная) и сварочные материалы, соответствующие основному материалу конструкции.

Расчет сварных стыковых соединений на центральное растяжение или сжатие следует производить по формуле

![]() ,

,

где t - наименьшая толщина соединяемых элементов;

lw - расчетная длина шва, равная полной его длине, уменьшенной на 2t, или полной его длине в случае вывода концов шва за пределы стыка.

При расчете сварных стыковых соединений элементов из стали с отношением Ru/γu > Ry, эксплуатация которых возможна и после достижения металлом предела текучести, а также в конструкциях из стали с пределом текучести Run> 440 кН/мм вместо Rwy следует принимать Rwy/ γu , т.е. считать достижение предельного состояния по временному сопротивлению металла шва.

При отсутствии физических методов контроля расчетное сопротивление металла сварного соединения по нормам составляет Rwy = Q,85Ry. Для того чтобы соединение было равнопрочным основному элементу, длина шва должна быть больше размера b, поэтому в соединении применяют косой шов. Косой шов с наклоном реза α при tgα = 2:1, как правило, равнопрочен с основным металлом и поэтому не требует проверки

Расчетное сопротивление при сдвиге соединения Rws = RS, где Rs — расчетные сопротивления основного металла на сдвиг.

Сварные стыковые соединения, выполненные без применения физических методов контроля качества, при одновременном действии в одном и том же сечении шва нормальных напряжений, σwx и σwy, действующих по взаимно перпендикулярным направлениям х и у, и касательных напряжений τwxy, следует проверять по формуле:

![]()

Расчет соединений с угловыми швами. Разрушение сварных соединений с угловыми лобовыми и фланговыми швами возможно как по металлу шва, так и по металлу границы сплавления. Сварные соединения с угловыми швами при действии продольной и поперечной сил следует рассчитывать на срез (условный) по двум сечениям (рис. 20):

Рис. 20. Схема расчетных сечений сварного соединения с угловым швом: 1 - сечение по металлу шва; 2 - сечение по металлу границы сплавления по металлу шва (сечение 1).

N/f kf lw Rwf wf c;

по металлу границы сплавления (сечение 2)

N/z kf lw Rwz wz c,

где lw - расчетная длина шва, принимаемая меньше его полной длины на 10 мм;

f и z - коэффициенты;

wf и wz - коэффициенты условий работы шва.

Расчет сварных соединений с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения швов, следует производить по двум сечениям по формулам:

по металлу шва

![]() ;

;

по металлу границы сплавления

![]() ,

,

где Wf - момент сопротивления расчетного сечения по металлу шва;

Wz - то же, по металлу границы сплавления.

Расчет сварных соединений с угловыми швами на действие момента в плоскости расположения этих швов следует производить по двум сечениям по формулам:

по металлу шва

![]() ;

;

по металлу границы сплавления

![]() ,

,

где Jfx и Jfy - моменты инерции расчетного сечения по металлу шва относительно его главных осей;

Jzx и Jzy - то же, по металлу границы сплавления;

х и у - координаты точки шва, наиболее удаленной от центра тяжести расчетного сечения швов, относительно главных осей этого сечения.

При расчете сварных соединений с угловыми швами на одновременное действие продольной и поперечной сил и момента должны быть выполнены условия

f Rwfwfc и z Rwzwzc,

где f и z - напряжения в расчетном сечении соответственно по металлу шва и по металлу границы сплавления, равные геометрическим суммам напряжений, вызываемых продольной и поперечной силами и моментом.