9_Червячные передачи_продолжение

.doc

Червячные передачи (продолжение)

Коррегирование червячного зацепления.

Коррегирование червячного зацепления производят в 2-х случаях:

1) Если по прочностным расчетам получили aw дробное (aw=121,5 –недопускается).

2) Необходимо вписаться в стандартное межосевое расстояние aw.

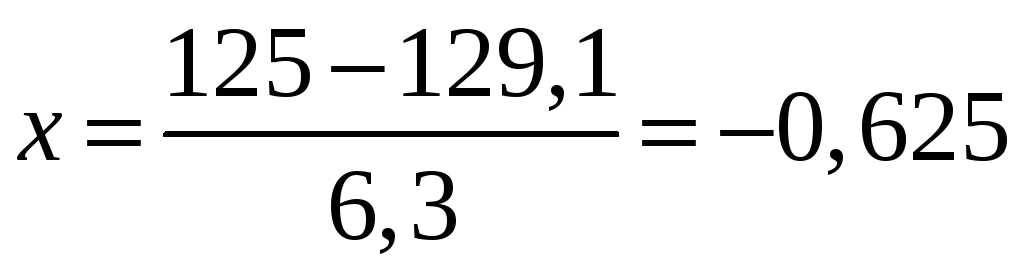

Коэффициент смещения для червячного колеса (червяк не коррегируют) находится из соотношения:

прин-е расч-е

![]()

![]()

Принимается

![]() .

.

В целях увеличения прочности червячных колёс желательно, чтобы х был с «+».

Для червячного колеса:

- средний диаметр вершин зубьев червячного колеса

![]()

- делительный диаметр

![]()

- средний диаметр впадин червячного колеса

![]()

- угол подъема

.

.

|

Дано: m=6.3 q=10 z2=31 z1=1 |

Принимаем

|

|

|

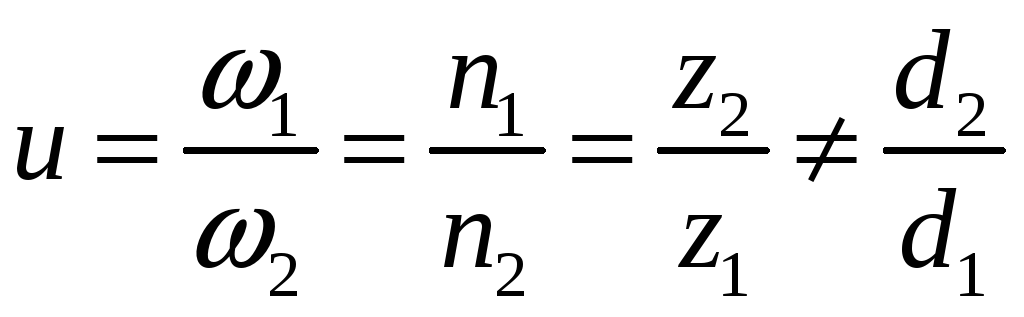

Кинематика

В червячной передаче

передаточное отношение не равно

![]() ,

т.к. в относительном движении начальные

цилиндры не обкатываются, а скользят.

,

т.к. в относительном движении начальные

цилиндры не обкатываются, а скользят.

Точность изготовления.

Согласно ГОСТ 3675-81 на червячные передачи имеется 12 степеней точности.

Для червячных редукторов принимают степени точности 5; 6; 7; 8 и 9.

Если требуется высокая кинематическая точность, то 3, 4, 5 и 6-ю степень.

В РГЗ при

![]() принимают ст. точности Ст

7В ГОСТ 3675-81.

принимают ст. точности Ст

7В ГОСТ 3675-81.

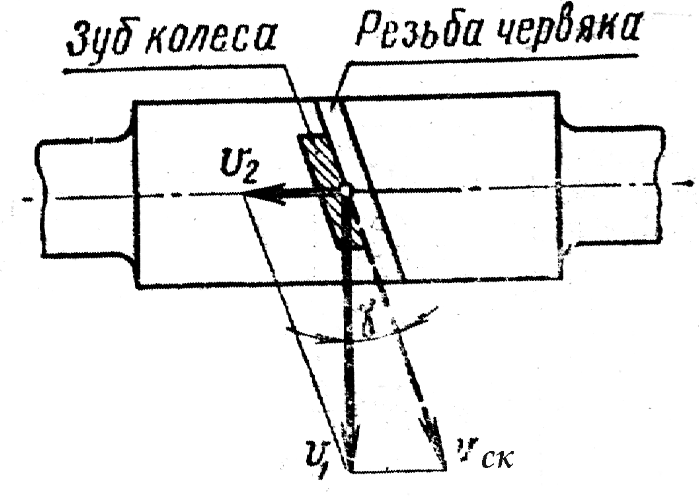

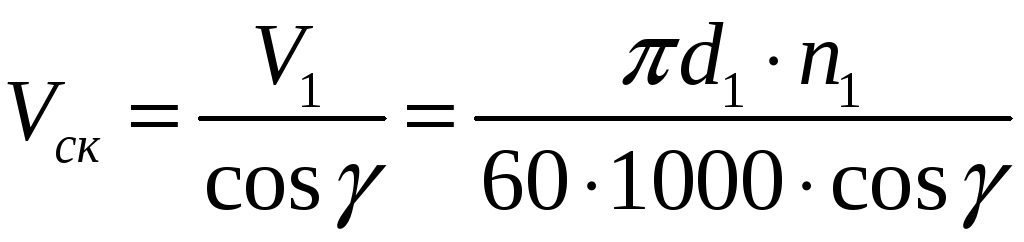

Скорость скольжения.

Окружная скорость червяка:

![]() .

.

Окружная скорость червячного колеса:

![]() .

.

Скорость скольжения всегда направлена по касательной к профилю зуба.

.

.

По

![]() назначается степень точности и

определяются расчётные коэффициенты.

назначается степень точности и

определяются расчётные коэффициенты.

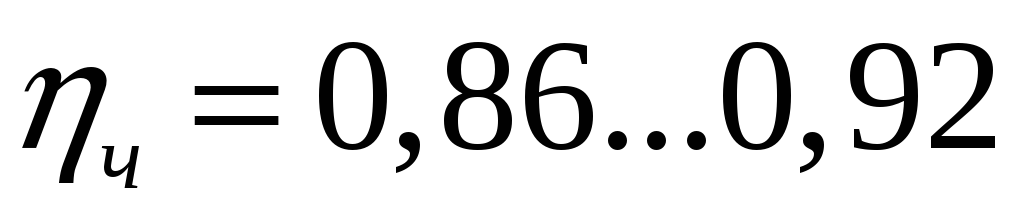

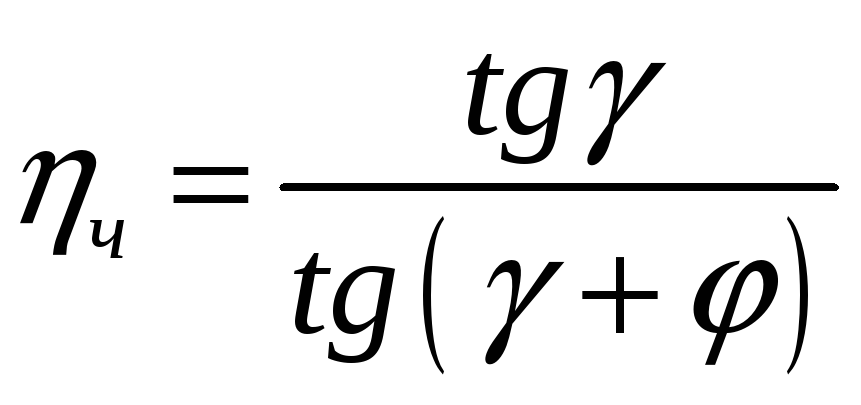

КПД червячных передач:

В начале расчета, когда параметры передач еще неизвестны, задаются следующими кпд червячных передач:

-

z1=1

z1=2

в РГЗ

z1=2

z1=4

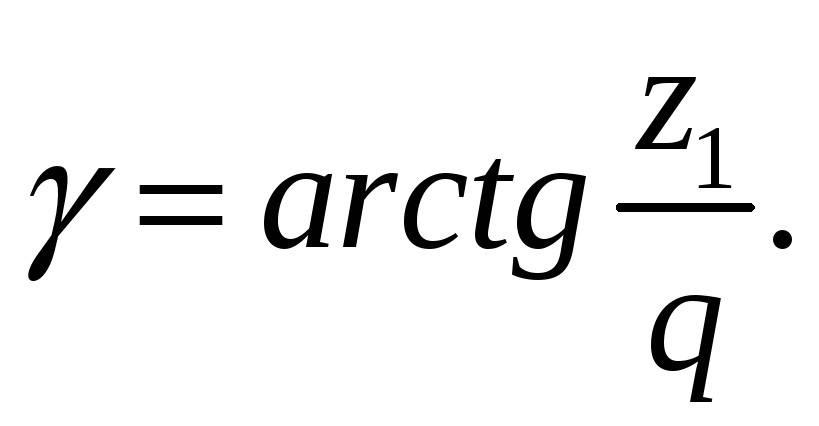

В начале расчета кпд можно определить более точно по формуле:

;

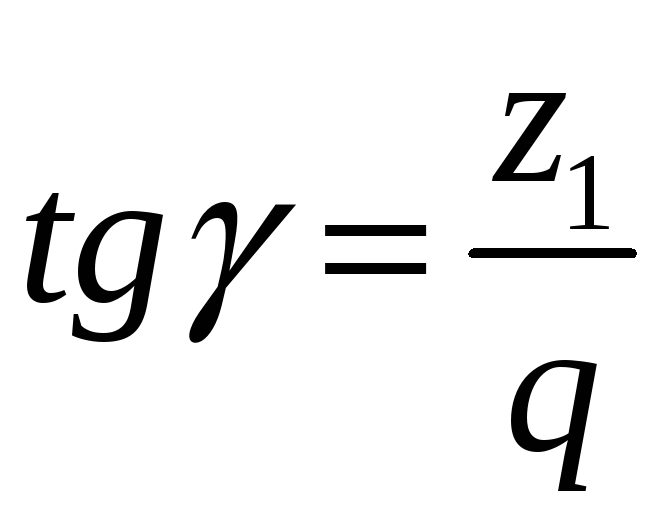

где

;

где

- угол подъема;

- угол подъема;

![]() -

угол трения.

-

угол трения.

В РГЗ q – задается, q=8, 10 или 12,5.

КПД червячной

передачи увеличивается с увеличением

числа заходов червяка (увеличивается

![]() )

и с уменьшением коэффициента трения

или угла трения

)

и с уменьшением коэффициента трения

или угла трения

![]() .

.

Если ведущим является колесо, то

![]() .

При

.

При

![]() - передача движения в обратном направлении

(от колеса к червяку) становиться

невозможной, т.е. соблюдается условие

самоторможения. Свойство самоторможения

червячных передач используют в

грузоподъемных механизмах. Для надежности

самоторможения рекомендуют

- передача движения в обратном направлении

(от колеса к червяку) становиться

невозможной, т.е. соблюдается условие

самоторможения. Свойство самоторможения

червячных передач используют в

грузоподъемных механизмах. Для надежности

самоторможения рекомендуют

![]() .

.

После определения размеров передачи значение выбранного кпд проверяют расчетом.

Усилия в зацеплении.

О кружная

сила на шестерне (червяке) направлена

в сторону противоположную вращения, на

колесе – по вращению.

кружная

сила на шестерне (червяке) направлена

в сторону противоположную вращения, на

колесе – по вращению.

Методика расчета червячных передач.

1. Назначают материал червяка и червячного колеса.

Обычно червяк стальной, легированный и полированный (для уменьшения заедания).

-

Ручная передача

Сталь 45

Машинная

передача

Сталь 40Х

Сталь 40ХН

НRC 45…56

закалка ТВЧ

1

8ХГТ

8ХГТцементация,

30ХГТ

закалка ТВЧ

12ХН3А

В РГЗ Vск <2м/с применяют чугун СЧ15.

При Vск =2…4…6…10м/с прим. Бр АЖ9-4А (отливка в земляную форму или в кокиль).

Для назначения марки бронзы ориентировочно определяют Vск.

![]() .

.

При Vск =5…25м/с прим. бронзы БрОФ10-1 (оловянно-фосфорные).

2. Определение допускаемых контактных напряжений.

а) для оловянно-фосфорных бронз.

![]() ,

где

,

где

![]() по

таблице.

по

таблице.

;

где

;

где

![]() -

базовое число циклов напряжений

-

базовое число циклов напряжений

![]()

![]() - действительное

число циклов изменений напряжений.

- действительное

число циклов изменений напряжений.

При нагрузке, заданной графиком – определение аналогично зубчатым колёсам.

Если

![]() ,

то принимают

,

то принимают

![]() ,

тогда:

,

тогда:

.

.

Если

![]() ,

то принимают

,

то принимают

![]()

б)

для алюминиево-железистых бронз и

чугунов

![]() находят по таблицам, задавшись скоростью

скольжения Vск.

находят по таблицам, задавшись скоростью

скольжения Vск.

3. Определение допускаемых напряжений изгиба.

Для нереверсивных передач равняется:

![]() .

.

Для реверсивных передач равняется:

![]() ,

где

,

где

![]() определяются

по таблицам.

определяются

по таблицам.

![]() ;

где

;

где

![]() .

.

Если

![]() ,

то

,

то

![]() .

.

Если

![]() ,

то

,

то

![]() .

.

![]() определяют

аналогично цилиндрическим зубчатым

колёсам.

определяют

аналогично цилиндрическим зубчатым

колёсам.

4.

Определяем, исходя из расчета на

контактную выносливость и отсутствия

заедания требуемое межосевое расстояние

![]() .

.

![]()

где z2

– число зубьев колеса

![]() ,

q – задается 8; 10; 12,5.

,

q – задается 8; 10; 12,5.

![]() →

находим ориентировочно

из предыдущих расчетов.

→

находим ориентировочно

из предыдущих расчетов.

![]() .

.

В РГЗ

![]() =0,82

при z1=2.

=0,82

при z1=2.

КП![]()

![]() =1,2…1,4

=1,2…1,4

После определения aw, его округляют по ГОСТ

и определяют требуемый модуль зацепления:

![]()

→

принимаем модуль

по ГОСТ, а также значение q

= 8; 10;12,5; 16; 20.

→

принимаем модуль

по ГОСТ, а также значение q

= 8; 10;12,5; 16; 20.

При этом делаем несколько пробных расчетов, т.е. назначают различные m и q с таким расчётом, чтобы требуемое межосевое расстояние было близко к расчетному. При этой процедуре возможно применение коррегирования или изменения числа зубьев колеса ,но так чтобы передаточное отношение И отличалось от заданного более, чем на ±5%.

5. Размеры червяка и червячного колеса.

Геометрия червяка:

-делительный

диаметр

![]() ;

;

-диаметр вершин

витков червяка

![]()

-диаметр впадин

червяка

![]()

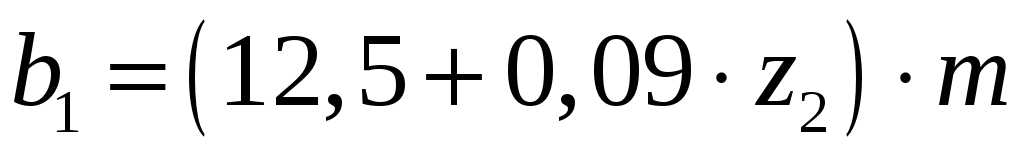

- длина нарезанной части червяка

-

z1=1; 2

z2=4.

При шлифованном

и коррегированном червяке значение b1

увеличивают: на 20…25мм при

![]() ;

на 30…40мм при

;

на 30…40мм при

![]() ;

на 50мм при

;

на 50мм при

![]() .

.

- шаг червяка

![]()

Червячное колесо:

-делительный

диаметр

![]() ;

;

-диаметр вершин

витков червяка

![]() ;

;

-диаметр впадин

червяка

![]() ;

;

- наибольший диаметр червячного колеса

;

;

- ширина венца колеса

.

.

6. Определение скорости скольжения:

,

м/с.

,

м/с.

где

По скорости скольжения по таблицам назначают степень точности.

В РГЗ назначают ст. точности Ст 7В ГОСТ 3675-81.

7. Проверка червячного зацепления на контактную прочность и отсутствие заедания.

Определяем рабочие контактные напряжения.

.

.

В данной формуле уточнены.

![]() ,

где

,

где

.

.

φ – принимают по

таблице в зависимости от

![]() .

.

![]() - коэффициент,

учитывающий распределение нагрузки по

длине зуба.

- коэффициент,

учитывающий распределение нагрузки по

длине зуба.

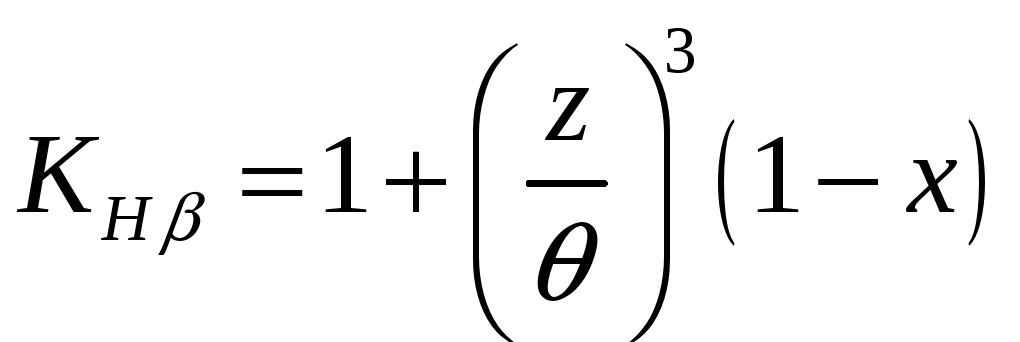

,

где θ– коэффициент деформации червяка

(определяется по таблицам) в зависимости

от z1

и q;

х- коэф. учитывающий характер нагрузки:

,

где θ– коэффициент деформации червяка

(определяется по таблицам) в зависимости

от z1

и q;

х- коэф. учитывающий характер нагрузки:

-

х=1

пост. нагрузка

х=0,6

перемен. нагрузка

х=0,3

значит. колебания нагрузки

![]() - скоростной

коэффициент.

- скоростной

коэффициент.

![]() =0,3+0,1U+0,02Vск,

где U

– степень точности U

= 7; Vск

=5м/с.

=0,3+0,1U+0,02Vск,

где U

– степень точности U

= 7; Vск

=5м/с.

![]() =0,3+0,1∙7+0,02∙5

=1,1.

=0,3+0,1∙7+0,02∙5

=1,1.

Рабочие напряжения

могут быть больше допускаемых не более,

чем на 5…6%. Если больше, например 8…10%,

то можно увеличить степень точности,

но не выше СТ6 и уточнить коэффициент.

В крайнем случае можно увеличить

межосевое расстояние и сделать перерасчет.

Рабочие напряжения могут быть больше

![]() не более чем от 10 до 20%. В этом случае

возможно взять другой материал, а в

большинстве случаев необходимо уменьшить

расстояние aw

и сделать

перерасчёт.

не более чем от 10 до 20%. В этом случае

возможно взять другой материал, а в

большинстве случаев необходимо уменьшить

расстояние aw

и сделать

перерасчёт.

Проверка зубьев червячного колеса на изгиб:

Зубья червячного колеса имеют дугообразную форму зуба, поэтому они более прочные, чем зубья косозубого колеса.

Проверка производится по тем же формулам, что и для косозубых колес, с учётом понижающих напряжений, учитываемых коэффициентом 0,7.

,

,

где

;

;

![]() -

коэф. формы зуба, принимается по табл.

в зависим. от эквивалентного числа

зубьев

-

коэф. формы зуба, принимается по табл.

в зависим. от эквивалентного числа

зубьев

;

;

![]() .

.

Рабочие напряжения не могут быть больше допускаемых. В противном случае необходимо увеличить m и сделать перерасчет. В крайнем случае - изменить материал.

Тепловой расчет червячной передачи

Выполняется после эскизной компоновки, когда габариты редуктора известны.

Тепловая мощность

редуктора

![]() ,

где Р1-мощность

на входном валу, кВт.

,

где Р1-мощность

на входном валу, кВт.

Мощность теплоотдачи:

![]() ,

,

где А, м2 – площадь поверхности редуктора без учёта площади днища. Если корпус снабжен охлаждающими ребрами, то учитывают только 50% площади их поверхности;

![]() -

температура окружающей среды (воздуха),

обычно

-

температура окружающей среды (воздуха),

обычно

![]() =200С;

=200С;

![]() -

коэффициент теплоотдачи:

-

коэффициент теплоотдачи:

![]() -

при отсутствии вентиляции,

-

при отсутствии вентиляции,

![]() -

при хорошей вентиляции;

-

при хорошей вентиляции;

Ф1 и Ф2 приравниваются и находится температура масла:

.

.

Если при расчёте

получается

![]() ,

то:

,

то:

1) увеличивают площадь охлаждения за счёт ребер;

2) на червяке ставят крыльчатку;

3) в крайнем случае применяют принудительное охлаждение.

Смазка редукторов.

1 .

Смазка червячных редукторов.

.

Смазка червячных редукторов.

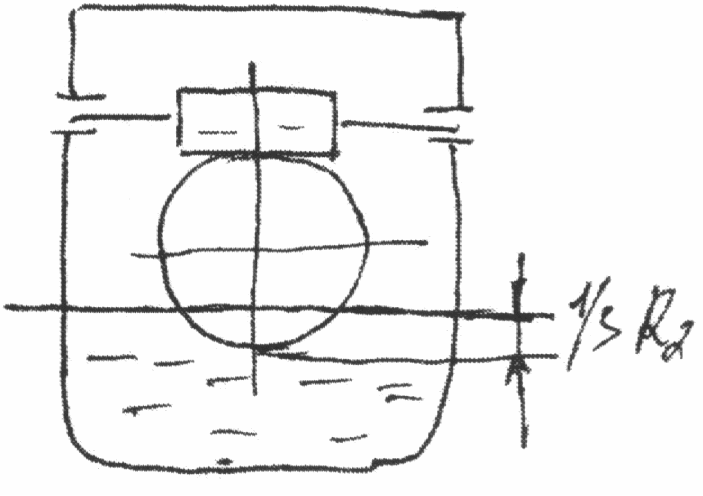

а) при верхнем червяке

Во избежании потерь на разбрызгивание и перемешивание масла его заливают в корпус на высоту погружения червячного колеса примерно равной 1/3 радиуса.

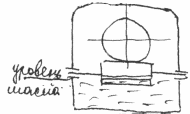

б) При нижнем червяке.

Ч ервяк

погружают не менее, чем на высоту зуба.

ервяк

погружают не менее, чем на высоту зуба.

Сорт масла выбирается по таблицам в зависимости от назначения передач и скорости скольжения Vск.

Ориентировочно объём масла заливаемого в корпус определяется из расчета: 0,35…0,7л на 1кВт.

Действительное кол-во масла определяется при эскизной компоновке, определяя площадь ванны и её высоту.

2. Смазка редукторов с цилиндрическими зубчатыми колесами (двухступенчатые).

В цилиндрических редукторах масло заливается на высоту 1/3 радиуса тихоходного колеса. При этом колесо промежуточной ступени должно погружаться на высоту не менее высоты зуба h. Если это условие не выполняется, то:

- изменяют диаметры колёс и делают перерасчёт;

- на быстроходной ступени устанавливаются приспособления для разбрызгивания масла.

.

.