1.3 Коррозионно-стойкие стали

Коррозионно‑стойкие стали – это стали, обладающие устойчивостью против коррозии в атмосферных условиях, речной и морской воде, растворах кислот, щелочей, солей при комнатной и повышенной температурах. Коррозионно‑стойкие стали содержат не менее 12 % Cr. Только при содержании хрома больше 12 % сталь из активного состояния переходит в пассивное (ее электрохимический потенциал резко изменяется от ‑0,6 до +0,2). При этом наилучшей стойкостью против коррозии сталь обладает при условии, что весь хром находится в твердом растворе. Коррозионная стойкость с увеличением содержания углерода ухудшается, т. к. образуются карбиды, уменьшающие содержание хрома в твердом растворе и создающие двухфазную структуру.

Образец №4.

Коррозионно‑стойкая сталь 08Х18Н9Т аустенитного класса, малоуглеродистая, высоколегированная хромоникелевая.

Химический состав и влияние легирующих элементов на свойства. (% C < 0,08; 18 % Cr; 10 % Ni; 0,7% Ti). Никель в сочетании с хромом обеспечивает получение устойчивой аустенитной структуры, что создает высокую пластичность, хорошую штампуемость и свариваемость. Для того, чтобы связать углерод в стойкие карбиды, вводят титан в количестве не менее 0,6 % % C.

Термическая обработка этой стали состоит из высокотемпературной закалки при 1080 С, охлаждение в воду.

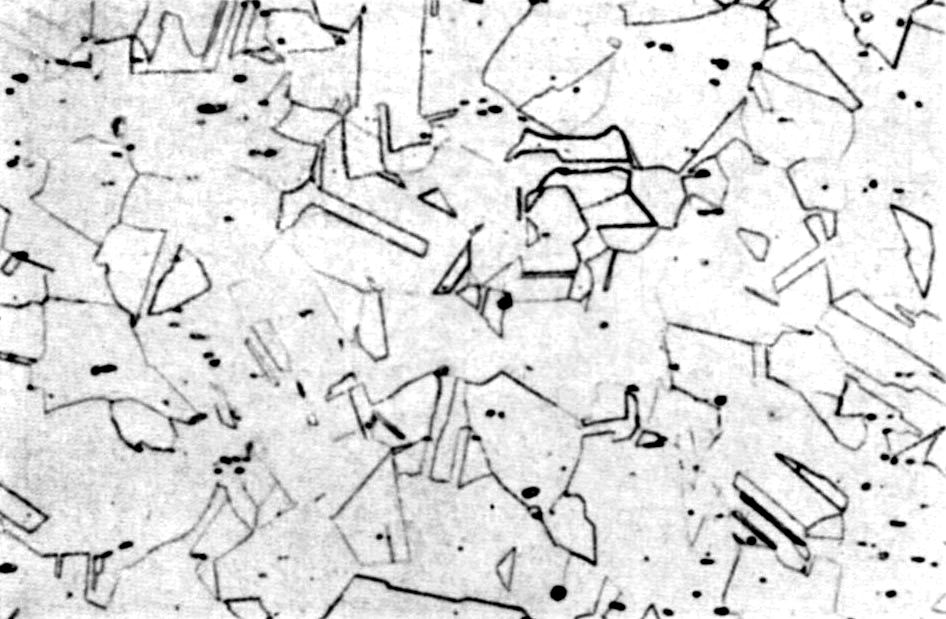

Микроструктура закаленной стали состоит из однородных зерен легированного аустенита (рисунок 4) (твердого раствора хрома и никеля в ‑железе) с характерными прямолинейными границами и «двойниками» – парами параллельных линий, рассекающих зерна (двойники представляют собой следы сдвигов в зерне по определенным плоскостям скольжения).

Рисунок 4 – Микроструктура аустенита (×500)

Образец №5.

Коррозионно‑стойкая сталь 8Х18Т1, ферритного класса, малоуглеродистая, высоколегированная хромистая.

Химический состав и влияние легирующих элементов на свойства. (% C < 0,08; 18 % Cr; 0,8% Ti). Хром является ферритостабилизирующим элементом. Поэтому введение его в количестве 18 % делает сталь чисто ферритной при всех температурах. Ферритные стали, как и аустенитные, обладают высокой коррозионной стойкостью (это обеспечивает хром), но уступают аустенитным в пластичности и технологичности. В тоже время ферритные стали типа 08Х18Т1 могут успешно заменять более дорогие стали типа 08Х18Н10Т при изготовлении многих видов оборудования и конструкций.

Термическая обработка не применяется.

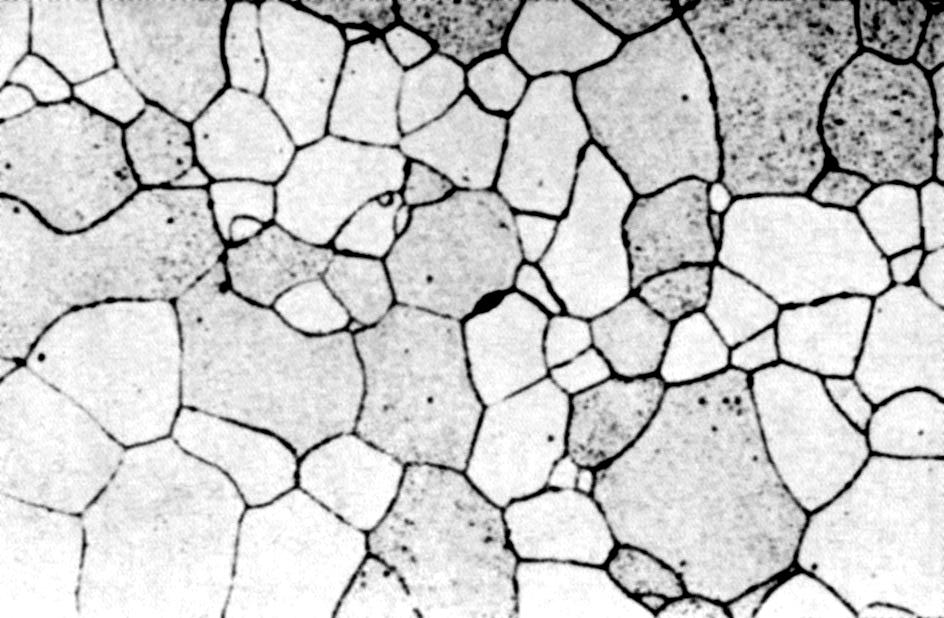

Структура стали представлена равноосными зернами феррита (рисунок 5).

Рисунок 5 – Структура ферритной стали (×500)

1.4 Жаропрочные стали

Жаропрочные стали предназначены для изготовления деталей машин, работающих под напряжением при температурах выше 500 С в течение определенного времени. Основные требования, предъявляемые к жаропрочным сталям:

-

Сопротивление ползучести.

-

Длительная прочность.

-

Жаростойкость (окалиностойкость)

Образец №6.

Жаропрочная сталь 13Х14Н3В2ФР, малоуглеродистая, высоколегированная.

Химический состав и влияние легирующих элементов на свойства. (0,13 % C; 14 % Cr; 3,1 % Ni; 1,9 % W; 0,25 % V; 0,004% B). Сложное легирование обеспечивает стали высокие прочностные свойства при повышенных температурах в сочетании с хорошей жаростойкостью. Сталь рекомендуется для изготовления высоконагруженных деталей, в том числе, дисков, лопаток, работающих при температурах до 550 С (длительная прочность 100 ч500 С = 300 МПа).

Термическая обработка: закалка с 1050 С в масле с последующим высоким отпуском при 600 С, охлаждение на воздухе.

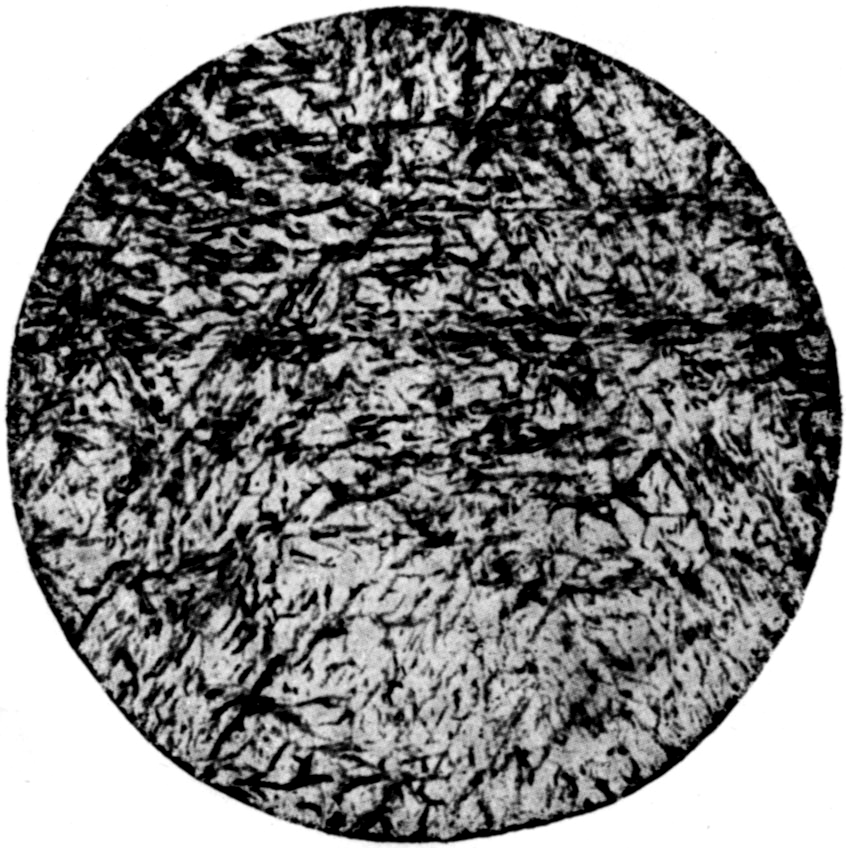

Микроструктура после термической обработки – «мартенситные иглы», представляющие феррито‑цементитную смесь, ориентированную по бывшему мартенситу (рисунок 6). Светлые поля – остаточный аустенит.

Рисунок 6 – Структура мартенсита отпуска (×500)

2. Задание

В соответствии с вариантом задания разработать технологию термической обработки трех легированных сталей.

3. Порядок выполнения работы и содержание отчета

Для каждой стали необходимо выполнить следующие этапы работы:

1) выбрать марку стали в соответствии с вариантом задания;

2) описать химический состав стали, ее свойства, назначение;

3) определить по справочной литературе рабочую температуру, температуру растворения структурных составляющих или температуру полиморфного превращения;

4) выбрать оптимальные термовременные параметры термической обработки выбранной стали и обосновать их;

5) составить схему процесса термической обработки;

6) описать свойства и структуру после термической обработки.

4. Контрольные вопросы

1) Опишите изменение свойств при закалке и высоком отпуске сталей.

2) Назовите преимущества и недостатки процессов цементации, нитроцементации и цианирования сталей.

3) Какие свойства поверхности обеспечивает азотирование?

4) Чем отличаются режимы термообработки доэвтектоидных и заэвтектоидных конструкционных легированных сталей?

5) Назовите содержание углерода в цементуемых и улучшаемых сталях.

6) Какие легирующие элементы обеспечивают химическую инертность коррозионно‑стойких сталей?

7) Назовите основные легирующие элементы в быстрорежущих, коррозионно-стойких и жаропрочных сталях.

4. Содержание отчета

Отчет должен содержать сведения о свойствах выбранной марки стали, о химическом составе стали, с указанием вредных примесей, рекомендации по оптимальным термовременным параметрам процесса термической обработки и обоснование выбранного режима, схему процесса термической обработки, характеристику свойств стали после обработки и зарисовки микроструктуры.

5. Рекомендуемая литература

-

Материалловедение и технология металлов / Г. П. Фетисов, М. Г. Карпман, В.М. Матюнин и др. – М.: Высшая школа, 2001. – 640 с.

-

Материаловедение: Учебник для вузов/ Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. – 648 с.