- •Для автоматизированного производства

- •2.Предвари-тельная обработка плоскостей 3. Предвари-тельная обработка основных отверстий 4.Чистовая обработка плоскостей

- •Токарные автоматы

- •Подача проволоки и прутка

- •Бункерные загрузочные устройства

- •Виды механизмов поштучной выдачи

- •Промышленные роботы

- •Основное оборудование – станки с программным управлением.

- •Структуры ртк

- •Структуры автоматических линий

- •1) Прямоточный конвейер

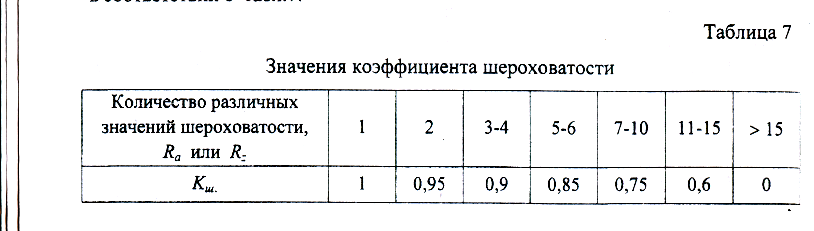

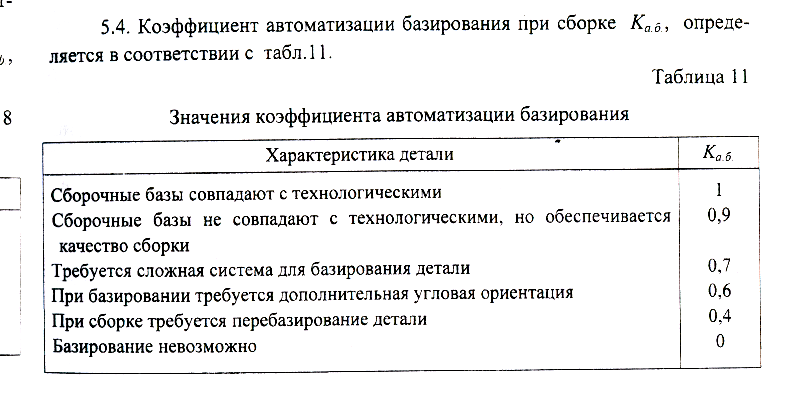

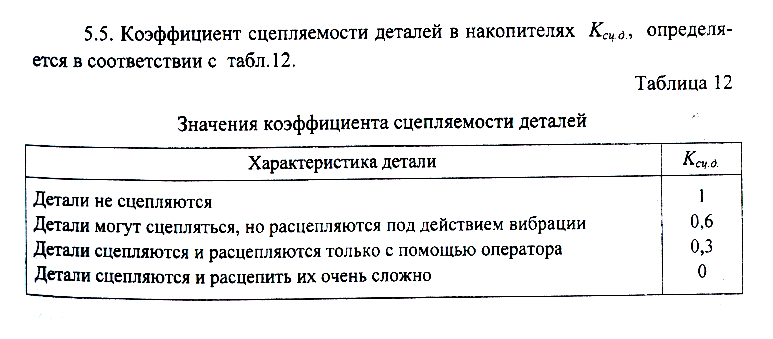

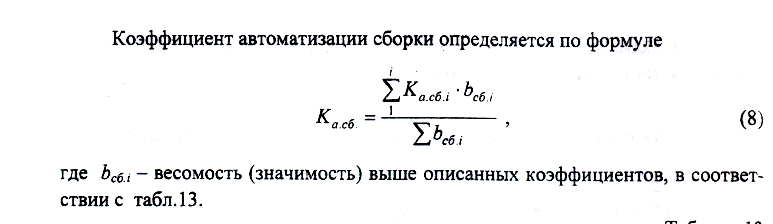

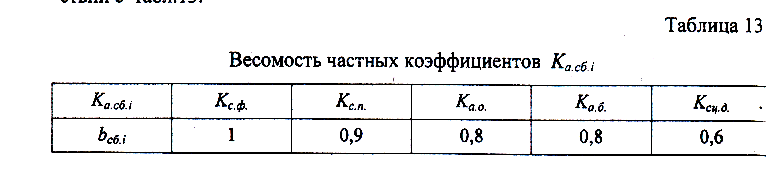

ЗНАЧЕНИЕ УСЛОВНОГО КОЛИЧЕСТВА ЗВЕНЬЕВ ОБОРУДОВАНИЯ

|

Число звеньев |

Характеристика оборудования |

Примеры |

|

0 |

Ручная работа (труд) |

Верстак |

|

1 |

Ручные механизмы |

Дрель, таль, транспортная тележка и т.д |

|

2 |

Механизированные ручные машины |

Пневмодрель, электроточило и т.д. |

|

3 |

Механизированные машины |

Универсальные станки с ручным управлением, напольные и подвесные погрузчики с ручным управлением |

|

3.5 |

Станки - полуавтоматы |

Оборудование с устройствами автома-тического управления (ЦПУ, ЧПУ); моечные машины виброустановки |

|

4 |

Станки - автоматы |

С автоматизированной подачей заго-товки, РТК |

|

4.5 |

Гибкие производственные мо-дули, работающие в локальном режиме (ГПМ) |

Комплекс, управляемый от общего программного устройства |

|

4.75 |

Гибкая автоматизированная линия (ГАЛ) |

ГПМ, работающий в составе ГАЛ |

|

5 |

Гибкий автоматизированный участок, цех, завод (ГАУ, ГАЦ, ГАЗ) |

ГПМ, связанных общей транспортной и складской и управляющей системами |

ТЕХПРОЦЕСС

Уровень механизации и автоматизации техпроцесса - количественный показатель:

Км(а) = Пм(а) / П ,

где Пм(а) - число операций, выполненных на механизированном

(автоматизированном) оборудовании;

П - сумма всех основных и вспомогательных операций.

Степень механизации и автоматизации техпроцесса - качественный показатель, определяется:

Рм(а) = Тм(а) / Т ,

где Т - трудоемкость.

Тм - трудоемкость механизированных (автоматизированных)

операций.

Варианты производств, в зависимости от уровня механизации и автоматизации

|

Основное оборудование |

Вспомогательное оборудование |

Тип производственной системы |

|

Механизированные машины |

Ручное |

Механизированное производство (МП) |

|

Механизированные машины |

Механизированные машины |

Комплексно-механизированное производство (КМП) |

|

Полуавтоматы, автоматы |

Механизированные машины |

Автоматизированное производство (АП) |

|

Полуавтоматы, автоматы |

Полуавтоматы, автоматы |

Комплексно-автоматизиро-ванное производство (КАП) |

|

Гибкие производственные модули (ГПМ), управляемые от автоматизированной системы управления |

Гибкие производственные модули (ГПМ), управляемые от автоматизированной системы управления |

Гибкое автоматизированное производство (ГАП) |

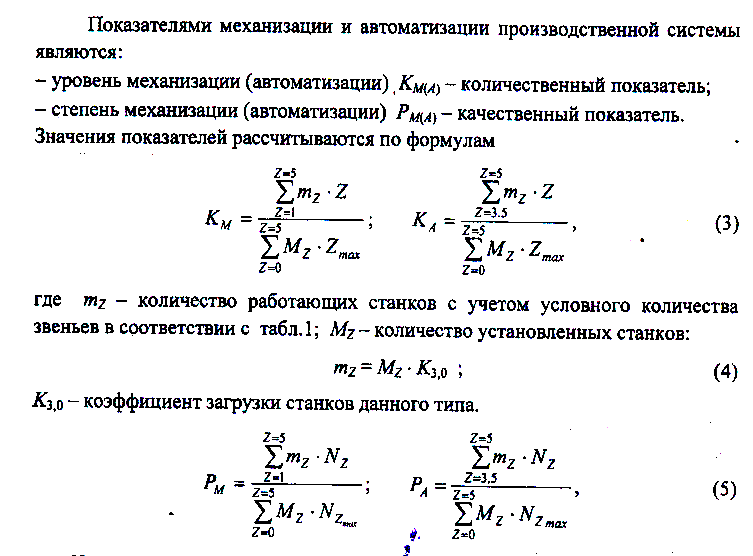

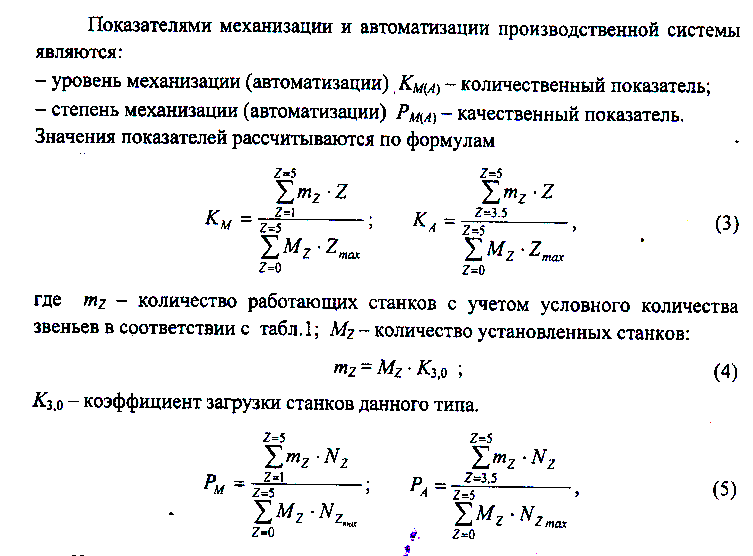

Показатели механизации и автоматизации:

Уровень механизации (автоматизации) КМ(А) – количественный показатель;

где Мz - количество установленных станков; mz – количество работающих станков с учетом условного количества звеньев в соответствии с таблицей 1

mz = Мz · КЗ.О.,

КЗ.О. – коэффициент загрузки станков данного типа.

Степень механизации (автоматизации) РМ(А) - качественный показатель.

Производительность оборудования в зависимости от уровня механизации автоматизации

|

Условное число звеньев z |

0 |

1 |

2 |

2.25 |

3 |

3.25 |

3,5 |

3,75 |

4,0 |

4,25 |

4.5 |

4,75 |

5,0 |

|

Условный коэф-фициент произво-дительности Nz |

0,1 |

0,2 |

0,4 |

0,5 |

1,0 |

1,1 |

1,4 |

1,75 |

2.25 |

2,8 |

3,35 |

4,2 |

5,0 |

ПРОБЛЕМЫ АВТОМАТИЗАЦИИ

Социальные:

1) Низкая стоимость рабочей силы.

2) Низкая организация производства

Технические:

1) Высокая стоимость оборудования.

2) Низкая надежность автоматов.

МЕТОДОЛОГИЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Для автоматизированного производства

|

Составляющие |

Тип производства | |||

|

единичное |

серийное |

крупно-серийное |

массовое | |

|

Оборудование |

Станки с РУ, ЧПУ |

Станки с ЧПУ, ГПМ |

Автоматы. ГПМ |

Автоматы, агри-гатные станки |

|

Инструмент |

Стандартный нормализованный | |||

|

Оснастка |

Универсально переналаживаемая (УСП) |

Механизиров. переналаживаемые приспособления |

Специальные переналаживаемые приспособления |

Специальные приспособления |

|

Техпроцссс |

Маршрутные, групповые |

Групповые техпроцессы |

Специальные (индивидуальные) |

Индивидуальные |

|

Производство |

Комплексноме-ханизное (К-М) |

ГАУ, ГАП |

ГА Л, ГАП |

АЛ |

Основное технологическое оборудование, применяемое в автоматизированном производстве

|

Типы характеристик деталей |

Тип производства | ||||

|

Серийное |

Крупно-серийное |

Массовое | |||

|

Тела вращения |

Вал |

Малогабаритные |

Автоматы продоль-ного точения с ЧПУ |

Автоматы продольного точения кулачковые | |

|

Среднегабарит. |

Патронно-центро-вые станки с ЧПУ |

ГПМ, гидроприводные полуавтоматы |

Многорезцовые полу-автоматы, спецстанки | ||

|

Крупногабарит. | |||||

|

Диск |

Малогабаритные |

Токарно-револьвер-ные станки сЧПУ |

Токарно-револьверные станки сЧПУ, автоматы |

Многошпиндельный прутковый автомат | |

|

Среднегабарит. |

Токарно-револьвер-ные станки сЧПУ, ГПМ |

ГПМ, многошпиндель-ный прутковый автомат | |||

|

Крупногабарит. | |||||

|

Кроме тел вращения |

Корпус |

Малогабаритные |

Станки с горизонтальной осью вращения с ЧПУ, ГПМ |

ГПМ, многопозицион-ные переналаживаемые агрегатные станки |

Многопозиционные агрегатные станки |

|

Среднегабарит. |

ГПМ, много- и однопози-ционные агрегатные станки |

Много- и однопози-ционные агрегатные станки | |||

|

Крупногабарит. |

ГПМ, однопозиционные агрегатные станки |

Однопозиционные агрегатные станки | |||

|

Плоскость |

Малогабаритные |

Станки с вертикальной осью вращения с ЧПУ, ГПМ |

ГПМ, многопозицион-ные переналаживаемые агрегатные станки |

Многопозиционные агрегатные станки | |

|

Среднегабарит. |

ГПМ, много- и однопози-ционные агрегатные станки |

Много- и однопози-ционные агрегатные станки | |||

|

Крупногабарит. |

ГПМ, однопозиционные агрегатные станки |

Однопозиционные агрегатные станки | |||

Приципы разработки групповых техпроцессов

Группирование деталей

группа,

тип,

размеры,

материал,

точность.

Выбор детали - типового представителя.

Разработка техпроцесса обработки типовой детали:

базирование,

комплект инструментов.

Проверка возможности обработки остальных деталей группы по типовому техпроцессу:

уточнение метода базирования,

уточнение номенклатуры инструмента.

Формирование технологического инструментального комплекта.

Ч

астота

астота

п

риме-

риме-

н

ения

ения

1гр. 2гр. 3гр. 4гр. 5гр.

Разработка настроечных размеров для инструмента.

Разработка технологических процессов по уточненным данным:

инструмент,

базирование.

Разработка управляющих программ с учетом п. 6, 7.

Методика оценки технологичности деталей для автоматизированного производства

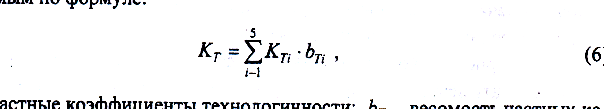

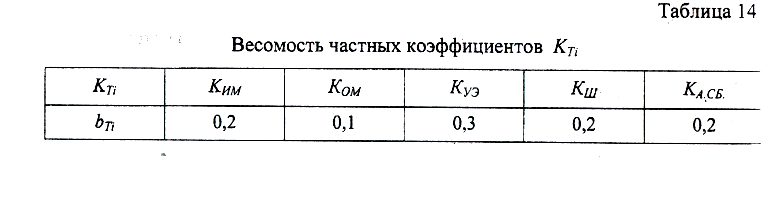

Коэффициент технологичности деталей при автоматизированном производстве

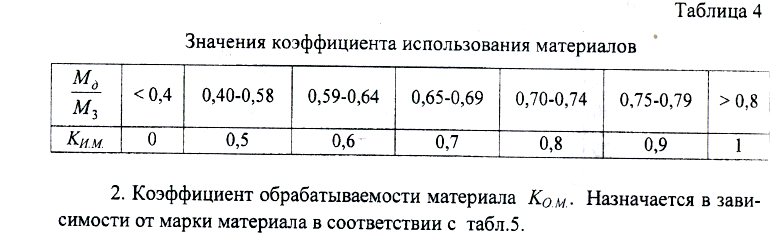

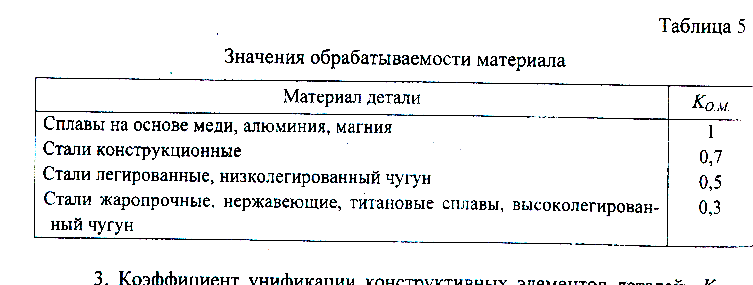

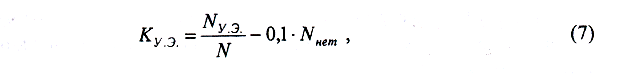

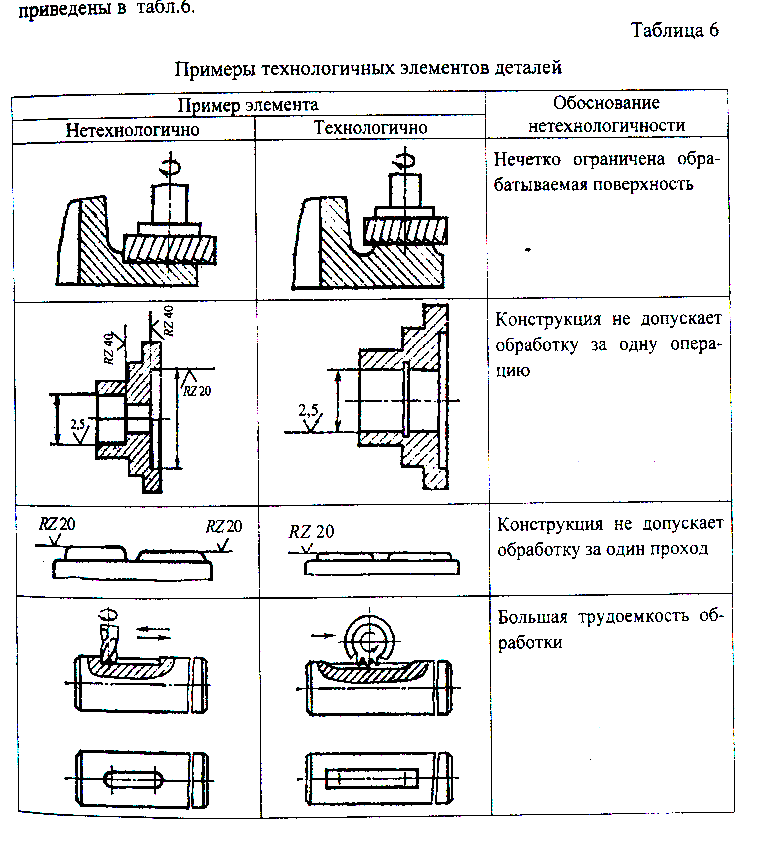

3. Коэффициент унификации конструктивных элементов деталей КУ.Э

где NУ.Э – количество унифицированных элементов; N – общее количество элементов; Nнет – количество нетехнологичных элементов.

|

Нетехнологичные |

Технологичные |

|

шлифование |

шлифование |

|

фрезерование |

фрезерование |

|

|

|

|

|

|

|

|

|

![]()

![]()

![]()

![]()

![]()

![]()

ДЕТАЛЬ «ВАЛ»

Т

∕ О

1.Обработка

баз

2.

Черновая обработка

3.

Чистовая обработка

4.Фрезерование,

сверление

Т

∕ О

5.Зубо

∕ резь-бонарезание

6.Восстановление

баз

7.Шлифова-ние

шеек

8.

Шлифование зуба, резьбы

9.Финишные

операции

10.

Моечная

11.

Контроль

ДЕТАЛЬ «КОРПУС»

0,8

0,8

0,8

0,8