Пример расчета

Выбор материала

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (таблица 2.1 приложения А): для шестерни сталь 45, термическая обработка – улучшение, твердость НВ 230; для колеса – сталь 45, термическая обработка – улучшение, но твердость на 30 единиц ниже – НВ 200.

Допускаемые контактные напряжения

Допускаемые контактные напряжения определяем по формуле:

![]() ,

,

где

![]() - предел контактной выносливости при

базовом числе циклов.

- предел контактной выносливости при

базовом числе циклов.

По таблице 2.2 приложения А для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением)

![]() ;

;

KHL – коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают KHL=1;

[SH] – коэффициент безопасности; [SH]=1,10.

Расчетное допускаемое контактное напряжение:

![]() ;

;

для шестерни

![]() МПа;

МПа;

для колеса

![]() МПа.

МПа.

Тогда расчетное допускаемое контактное напряжение

![]() 455

МПа.

455

МПа.

Требуемое условие

![]() выполнено.

выполнено.

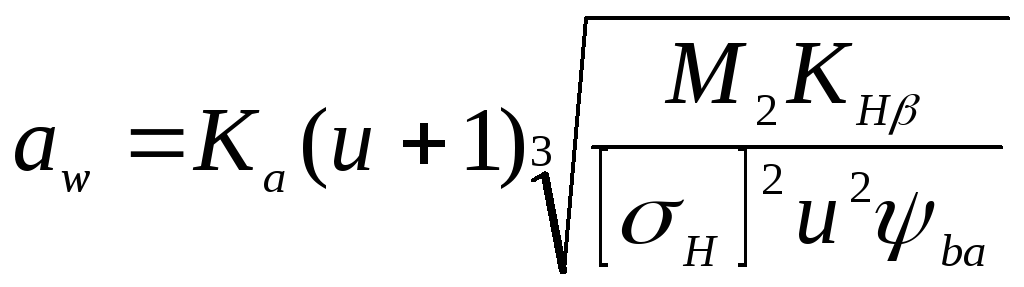

Межосевое расстояние передачи

Межосевое расстояние определим из условия контактной выносливости активных поверхностей зубьев по формуле:

;

;

где Ка=49,5 – для прямозубых передач;

u – передаточное число (берется из практической работы №1; up=u); u=5;

М2 – крутящий момент на валу колеса (берется из практической работы №1); М2=625 Н·м;

КНβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца; выбирается из таблицы 3 приложения А; несмотря на симметричное расположение колес относительно опор, примем КНβ выше рекомендуемого для этого случая, так как со стороны цепной передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и ухудшающие контакт зубьев. Принимаем предварительно, как в случае несимметричного расположения колес, значение КНβ=1,25.

Ψba – коэффициент ширины венца по межосевому расстоянию; для прямозубых колес Ψba≤0,25; примем Ψba=0,25.

Подставим значения в формулу межосевого расстояния:

![]() мм.

мм.

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 аw=250 мм.

Модуль зацепления принимаем по следующей рекомендации:

m=(0,01…0,02) аw=(00,01…0,02) 250 = 2,5…5 мм;

Принимаем по ГОСТ 9563-60 m=3.

Число зубьев шестерни и колеса

![]()

Принимаем Z1=28,

тогда

![]() .

.

Основные размеры шестерни и колеса:

– диаметры делительные:

![]() мм;

мм;

![]() мм;

мм;

Проверка:

![]() мм

мм

Устраним расхождение межосевого расстояния изменением Z2. Примем Z2=139, тогда

![]() мм.

мм.

Проверка:

![]() мм.

мм.

Проверяем передаточное число:

![]()

Расхождение:

![]() .

.

При u>4,5 допускается расхождение до 4%.

– диаметры вершин зубьев:

![]() мм;

мм;

![]() мм;

мм;

– ширина колеса

![]() мм;

мм;

– ширина шестерни:

![]() мм.

мм.

Определяем коэффициент шестерни по диаметру:

![]()

Окружная скорость колес и степень точности передачи

![]() м/с.

м/с.

При такой скорости для прямозубых колес назначаем 8-ю степень точности (υ≤5).

Коэффициент нагрузки

![]() ,

,

где КНβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца; выбираем из таблицы 5 приложения А: при ψbd=0,804, твердости НВ≤350 и несимметричном расположении колес относительно опор с учетом изгиба ведомого вала от натяжения цепной передачи КНβ=1,08;

КНα – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями; для прямозубых колес КНα=1;

КНυ – динамический коэффициент; выбираем из таблицы 1.6 приложения А: КНυ=1,05.

Тогда коэффициент нагрузки

![]()

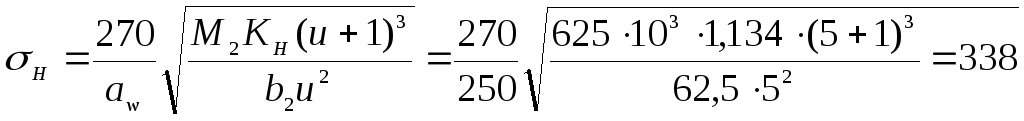

Проверка контактных напряжений

МПа;

МПа;

![]() МПа

– условие прочности по контактным

напряжениям выполняется.

МПа

– условие прочности по контактным

напряжениям выполняется.

Силы, действующие в зацеплении:

– окружная

![]() ;

;

где М1 – вращающий момент на валу шестерни; берется из практической работы № 1;

– радиальная:

![]() Н,

Н,

где угол зацепления α=20° – принято в России.

Проверка зубьев на выносливость по напряжениям изгиба

Условие прочности

![]() ,

,

где КF – коэффициент нагрузки.

![]() ;

;

![]() –учитывает

неравномерность распределения нагрузки

по длине зуба; выбираем по таблице 2.7

приложения А: при ψbd=0,804,

твердости НВ≤350

и несимметричном расположении зубчатых

колес относительно опор

–учитывает

неравномерность распределения нагрузки

по длине зуба; выбираем по таблице 2.7

приложения А: при ψbd=0,804,

твердости НВ≤350

и несимметричном расположении зубчатых

колес относительно опор

![]() =1,17;

=1,17;

КFυ – коэффициент динамичности; выбираем из таблицы 2.8 приложения А: КFυ =1,45;

Тогда

![]()

YF – коэффициент, учитывающий форму зуба; при одинаковых материалах и их механических характеристиках YF больше для шестерни, поэтому для зубьев шестерни и ведем расчет. Выбираем из таблицы 2.9 приложения А: для Z1=28 YF=3,86.

Напряжение изгиба:

![]() МПа

МПа

Допускаемые напряжения изгиба:

![]()

По таблице 2.10

приложения А

для стали 45 улучшенной при твердости

НВ≤350

![]() =1,8НВ.

=1,8НВ.

Для шестерни

![]() =1,8·230=415

МПа

=1,8·230=415

МПа

![]() –коэффициент

безопасности;

–коэффициент

безопасности;

![]() –коэффициент,

учитывающий нестабильность свойств

материала; выбираем из таблицы 10

приложения 1;

–коэффициент,

учитывающий нестабильность свойств

материала; выбираем из таблицы 10

приложения 1; ![]() =1,75;

=1,75;

![]() –коэффициент,

учитывающий способ получения заготовки

зубчатого колеса (для поковок и штамповок

равен 1, для проката 1,5, для литых заготовок

– 1,3); принимаем

–коэффициент,

учитывающий способ получения заготовки

зубчатого колеса (для поковок и штамповок

равен 1, для проката 1,5, для литых заготовок

– 1,3); принимаем

![]() =1,0.

=1,0.

![]()

Допускаемое напряжение:

![]() МПа.

МПа.

![]() <

<

![]() МПа

– условие прочности по напряжениям

изгиба выполняется.

МПа

– условие прочности по напряжениям

изгиба выполняется.

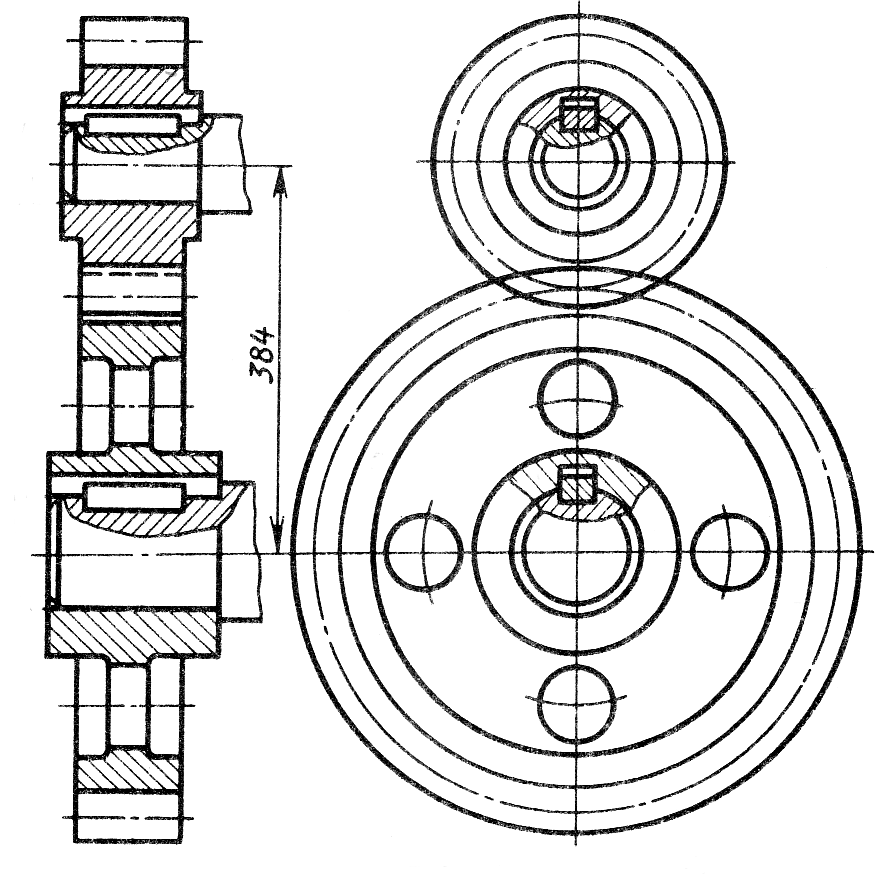

Выполнить эскиз зубчатой передачи, как показано на рисунке 2.1.

Рисунок 2.1