- •Кафедра – Теоретическая механика и сопротивление материалов

- •Размеры образцов

- •Опыт №2. Испытание материалов на сжатие

- •Опыт №3. Экспериментальное изучение наклёпа материала

- •Опыт №4 Определение модуля нормальной (продольной) упругости и коэффициента Пуассона

- •Лабораторная работа №2

- •Экспериментальное изучение деформации кручения

- •Опыт №1.Экспериментальное изучение процессов деформации

- •И разрушения стержней при кручении

- •Опыт №2. Исследование напряженно-деформированного состояния тонкостенного вала при изгибе с кручением

- •Лабораторная работа № 5

- •Лабораторная работа № 6

- •Лабораторная работа № 7 исследование явления потери устойчивости при сжатии прямых стрежней

- •__________________________________________________________________ Лабораторная работа № 8

- •__________________________________________________________________ Лабораторная работа № 9

Опыт №2. Испытание материалов на сжатие

1. Цель опыта

Изучение процесса деформации и разрушения при сжатии пластичных и хрупких материалов.

Определение зависимости между величинами укорочения образца h и сжимающего усилия Р.

Определение механических характеристик материалов при сжатии: предела пропорциональности (для пластичного материала), предела прочности (для хрупкого материала), и относительного укорочения образца (для хрупкого материала).

2. Эскизы образцов

а) до испытания б) после испытания

|

|

|

|

|

|

Сталь |

Чугун |

3. Исходные данные для расчёта механических характеристик

Размеры образцов

|

Материал |

Высота h, мм |

Диаметр d0, мм |

Площадь поперечного сечения A0, мм2 |

|

Сталь |

20 |

15 |

176,6 |

|

Чугун |

15 |

15 |

176,6 |

Результаты испытаний

|

Материал |

Рпц, [кН] |

Рт (Р0,2) [кН] |

Рв (Рmax) [кН] |

dт [мм] |

dmax [мм] |

[мм] |

|

Сталь |

117 |

123 |

170 |

15 |

17 |

18 |

|

Чугун |

91 |

106 |

144 |

15 |

16 |

13 |

4. Расчётные формулы

![]() .

.

5. Результаты расчетов

Механические характеристики материалов

|

Материал |

пц,[МПа] |

т,[МПа] |

в,[МПа] |

[%] |

[рад] |

|

Сталь |

660 |

700 |

960 |

10 |

0,13 |

|

Чугун |

500 |

600 |

800 |

13 |

0,06 |

6. Выводы: И сталь, и чугун выдерживают значительные сжимающие усилия. Чугунный образец в конечном итоге разрушается, а стальной нет.

Опыт №3. Экспериментальное изучение наклёпа материала

1. Цель опыта: изучение характера изменения механических свойств малоуглеродистой стали при повторном нагружении после пластического деформирования.

2. Размеры образца

|

Средний диаметр dср, мм |

5 |

|

Площадь сечения A0, мм2 |

19,6 |

3. Расчётная формула:

![]() .

.

4. Результаты испытаний

|

нагружение |

Параметры нагружения | |||||

|

Рв, кН |

Рпц, кН |

Рт ( Р0,2), кН |

пц, МПа |

т (0,2), МПа |

| |

|

первоначальное |

5,7 |

3,4•103 |

3,6 |

173,4 |

0,18 |

__ |

|

повторное |

__ |

5,1•103 |

__ |

260,2 |

__ |

50,05 |

5. Вывод: В результате наклёпа возрастает прочность материала с некоторой потерей его пластичности.

Опыт №4 Определение модуля нормальной (продольной) упругости и коэффициента Пуассона

Цель опыта:определение модуля упругости

и коэффициента Пуассона

и коэффициента Пуассона .

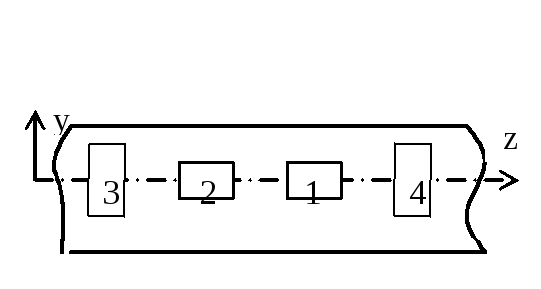

.Схема расположения тензорезисторов на стержне

И

сходные

данные

сходные

данные

A=60 мм2 (b=30 мм, h=2 мм) –площадь поперечного сечения стержня,

ΔF=1 кН, Кg=210-6 – цена единицы дискретности прибора.

Результаты измерений

Раст. усилие F, кН

Пок. датчика силы

Показания измерителя деформации для 4 тензорезисторов

1

2

3

4

nz

Δnz

nz

Δnz

ny

Δny

ny

Δny

0,5

50

1802

−

2116

−

1842

−

2312

−

1,5

160

1754

48

2038

78

1872

30

2324

12

2,5

270

1714

40

1984

54

1892

20

2336

12

3,5

380

1672

42

1934

50

1908

16

2348

12

4,5

490

1632

40

1890

44

1924

16

2360

12

49,5

49,5 16,2

16,2Расчётные формулы

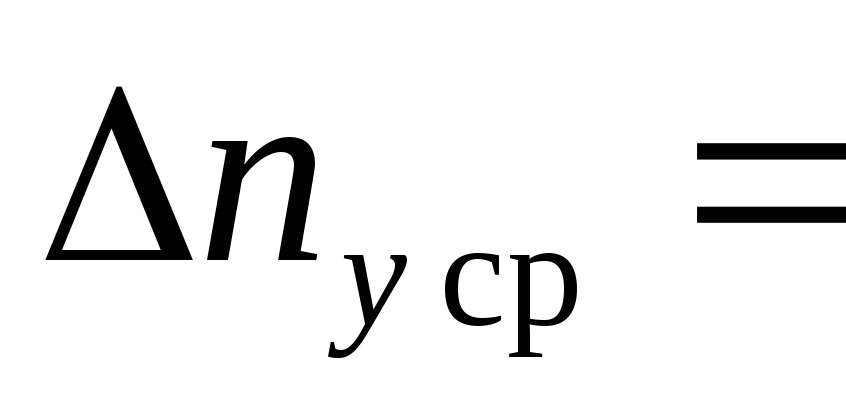

Определение приращений продольной и поперечной деформации соответствующие приращению силы ΔF=1 кН:

![]() ;

;

![]() .

.

Вычисление

модуля нормальной упругости

![]() ,

МПа.

,

МПа.

Вычисление

коэффициента Пуассона

![]() .

.

Результаты расчётов

![]() 1,6•105[МПа];

1,6•105[МПа];![]() 0,32

0,32

Выводы:В результате опыта коэффициент Пуассона соответствует значению, а модуль Юнга получился с погрешностью в 0.3•105[МПа]