Г л а в а VII

РЕМОНТ ДЕТАЛЕЙ ПЕРЕЗАЛИВКОЙ АНТИФРИКЦИОННОГО СПЛАВА

В танковых двигателях в качестве подшипников коленчатого вала применяются вкладыши, залитые свинцовистой бронзой, а в автомобильных двигателях — тонкостенные вкладыши, залитые тонким слоем баббита.

Подшипники танковых двигателей работают в условиях высокой температуры, достигающей 140—160°С, и при удельных давлениях, превышающих 200 кг!см2.

При эксплуатации двигателей в подшипниках возникают раз личные дефекты (износ, выкрашивание и растрескивание слоя и т. п.), которые устраняют путем перезаливки антифрикционного сплава.

АНТИФРИКЦИОННЫЕ СПЛАВЫ И ИХ СВОЙСТВА

К антифрикционным подшипниковым сплавам предъявляются следующие основные требования:

—хорошая прирабатываемость по шейке вала;

—низкий коэффициент трения;

—высокая износоустойчивость;

—незначительное изнашивание шеек вала;

—достаточно высокая механическая прочность при хорошей пластичности;

—высокая теплопроводность;

—достаточно высокая теплостойкость (при перегреве подшип ника сплав не должен выплавляться или терять свои механические свойства);

—простота технологии заливки сплава в подшипник;

—недефицитность и низкая стоимость сплава.

Перечисленным требованиям в полной мере удовлетворяют ан тифрикционные сплавы, структура которых состоит из мягкой пла стичной основы с равномерно распределенными твердыми кристал лами. Благодаря мягкой основе сплавы с такой структурой хорошо

прирабатываются по шейке вала. При перегрузке отдельных уча стков подшипников происходит вдавливание твердых кристаллов в мягкую основу, что способствует более равномерному распреде лению нагрузки. Кроме того, при работе двигателя мягкая основа сплава изнашивается быстрее, чем вкрапленные в нее твердые кри сталлы. Это также способствует приработке подшипника к валу.

В конце приработки над поверхностью подшипника будут вы ступать твердые кристаллы, образуя сетку микроскопических кана лов, которые хорошо удерживают смазку (рис. 195). Поэтому ан тифрикционные сплавы, имеющие указанную выше структуру, об ладают сравнительно небольшим коэффициентом трения даже при работе в условиях полусухого пли полужидкостного трения.

Рис. 195. Схема строения поверхности при

работанного баббитового |

подшипника: |

1 — вал; 2 —твердые кристаллы; |

3 —мягкая основа |

подшипника |

|

Указанное выше строение антифрикционного сплава обеспечи вает также его достаточно высокую износоустойчивость, так как вал в конце приработки опирается не на всю поверхность подшип ника, а только на выступающие твердые кристаллы, которые изна шиваются медленнее, чем мягкая основа.

Высокая механическая прочность антифрикционного сплава при общей пластичности также обеспечивается наличием в его структу ре твердых кристаллов.

Требования в отношении теплопроводности и теплостойкости обеспечиваются выбором антифрикционного сплава с соответствую щими физическими свойствами.

Таким образом, требования предъявляемые к антифрикционным сплавам могут быть полностью удовлетворены только в том случае, когда .структура сплава будет состоять из мягкой пластичной осно вы с равномерно распределенными в ней твердыми кристаллами. Большинство применяемых антифрикционных сплавов соответст вует этому характеру'строения. Исключением является только свин

цовистая бронза.

Наиболее распространенными антифрикционными сплавами для подшипников двигателей являются высокооловянистый баббит, баббит на свинцовой основе и свинцовистая бронза.

Свойства структурных составляющих баббита оказывают боль шое влияние на свойства баббита в целом. В настоящее время оп ределены температура плавления (проф. А. М. Бочвар) и микро твердость (проф. М. М. Хрущов) отдельных структурных состав ляющих баббита. Кристаллы Cu3Sn плавятся при температуре 370°С, кристаллы SnSb — при температуре 260—270°С, а мягкая основа — при температуре 240°С. Наибольшую микротвердость име ют кристаллы Cu3Sn (235 НВ) \ менее твердыми оказались кристал лы SnSb (60—65 НВ) и мягкая основа (20—22 НВ).

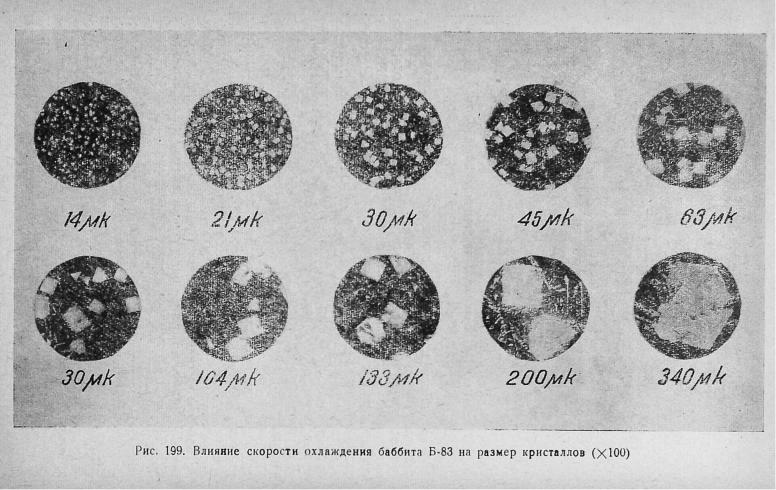

Свойства высокооловяннстого баббита зависят от его состава, температуры и размеров твердых кристаллов.

Механическая прочность высокооловяннстого баббита с увели чением содержания сурьмы и меди (рис. 197) возрастает. Особен но большое влияние на механическую прочность баббита оказы вает медь. Кристаллы Cu3Sn расположены в мягкой основе равно мерно и служат своего рода каркасом, который подобно стальной арматуре в железобетоне значительно упрочняет сплав.

Рис. 197. Влияние содержания сурьмы и меди на твердость высокооловяннстого баббита

Антифрикционные свойства баббита с увеличением содержания сурьмы ухудшаются. Снижается пластичность и, следовательно, г.рирабатываемость сплава, увеличивается коэффициент трения и износ. Медь также снижает антифрикционные свойства баббита, правда, несколько меньше, чем сурьма.

Учитывая это, применяют баббиты с пониженным содержанием сурьмы и меди. Некоторое снижение механической прочности у та ких баббитов компенсируется применением вкладышей с очень тонкой баббитовой заливкой. Повышение прочности баббита при

тонкослойной заливке объясняется упрочняющим влиянием сталь ного вкладыша.

Большое влияние на механическую прочность баббита оказы вает температура. Твердость баббита Б 83, например, при повыше нии температуры до 100°С падает с 30 ИВ до 12 ИВ (рис. 198).

Рис. 198. Зависимость твердости баббита Б-83 от температуры

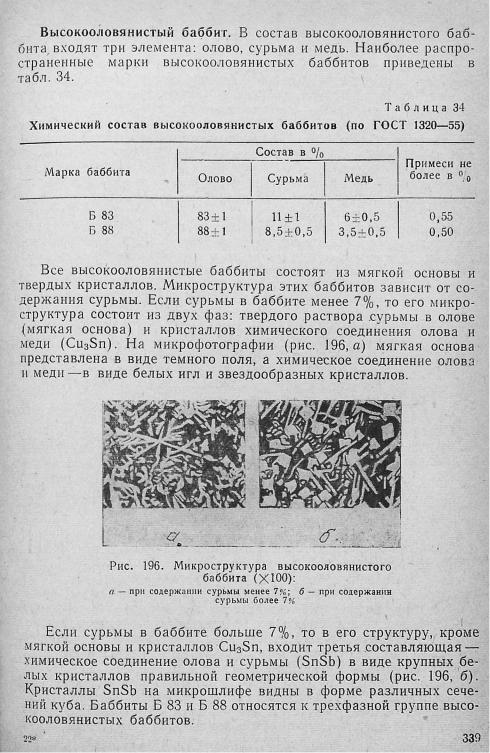

Механические и антифрикционные свойства высокооловянистого баббита зависят также от размеров твердых кристаллов. Размеры твердых кристаллов в свою очередь зависят от скорости охлажде ния баббита. При быстром охлаждении образуются мелкие кри сталлы, а при медленном охлаждении они могут вырасти до значи тельных размеров.

С целью определения влияния размеров кристаллов на свойства баббита были проведены испытания подшипников, в которых раз меры кристаллов баббита изменялись от 14 до 340 мк (рис. 199).

Проведенные испытания подшипников показали, что наилучши ми свойствами обладает высокооловянистый баббит с размером кристаллов SnSb в пределах от 25 до 35 мк (рис. 200). Баббит с крупными кристаллами имеет также хорошие антифрикционные свойства, но механическая прочность его мала. •

При заливке подшипников необходимо режим охлаждения под бирать с учетом получения оптимальной микроструктуры баббита.

Баббиты на свинцовой основе. Среди большого количества баб битов на свинцовой основе наилучшими являются баббиты марок СОС6-6, БН и БТ, химический состав которых приведен в табл. 35.

Микроструктура баббитов БН и БТ так же, как и у высокооло-

е я н и с т ы х , состоит из мягкой |

основы, представляющей собой рас |

твор олова и сурьмы в свинце, |

и твердых кристаллов интерметалли |

ческих соединений олова с сурьмой, меди с оловом и др. Баббит СОС6-6 отличается от других баббитов тем, что в его микрострук туре отсутствуют интерметаллические соединения. В микрострукту ре СОС6-6 имеется мягкая основа, состоящая из кристаллов твер дого раствора олова и сурьмы в свинце, и двойная эвтектика

интенсивность износа Вала

Размер кристаллов >?„ Sg |

В мк |

Рис. 200. Влияние размера кристаллов баббита Б-83 |

на его механические |

и антифрикционные свойства |

|

со

£

Таблица 36

Физико-механические |

свойства баббитов |

|

|

|

|

Марки баббита |

|

Показатели свойств |

БН |

БТ |

СОС6-6 |

Б 83 |

|

Температура начала плавления в °С |

240 |

240 |

247 |

240 |

Температура полного расплавления в °С |

400 |

400 |

280 |

370 |

Твердость НВ |

29 |

28 |

16—17 |

30 |

Предел прочности при сжатии в кг/мм- |

10,5 |

7,9 |

— |

11 |

|

|

|

|

Коэффициент трения при смазке |

0,010 |

0,009 |

— |

0,009 |

Относительное удлинение в °/0 |

1 |

2 |

12-13 |

6 |

СОС6-6 до 170—180°С и баббита БТ до 230°С с выдержкой в три часа и последующим охлаждением на воздухе.

Свинцовистая бронза — это антифрикционный подшипниковый сплав, применяемый для заливки подшипников быстроходных тран спортных дизелей. Применение свинцовистой бронзы для подшип ников дизелей обусловлено большими удельными давлениями и высокой температурой на поверхности подшипников.

Баббиты выдерживают удельные давления не более 75— 100 кг/см2 и температуру до 100—110°С. Свинцовистая бронза зна чительно превосходит баббит по прочности и теплостойкости, так как выдерживает удельные давления до 200—250 кг/см2 и темпера туру до 140—160° С.

Свинцовистая бронза — это сплав двух элементов — свинца и меди. Для заливки подшипников танковых двигателей применяют свинцовистую бронзу БрСЗО, состоящую из 27—33% свинца и 67— 73% меди (ГОСТ 493—54).

Микроструктура свинцовистой бронзы состоит из сравнительно

твердой меди (основа) |

и мягких включений свинца |

(рис. 202). |

В табл. 37 приведены физико-механические свойства свинцови |

стой бронзы БрСЗО. |

|

|

Физико-механические свойства БрСЗО |

Т а б л и ц а 37 |

|

Температура начала плавления в °С |

327 |

Температура полного расплавления в °С |

980 |

Удельный вес |

‘ |

8,8 |

Предел прочности при растяжении в кг!м м а |

9,5 |

Относительное удлинение в |

% |

5 |

Предел прочности при сжатии вкг',мм- |

17 |

Твердость по Н В |

|

30 |

Теплопроводность в кал/см |

сек°С |

0,005 |