книги из ГПНТБ / Производство шарикоподшипниковой стали М. И. Колосов, А. И. Строганов, И. Я. Айзеншток. 1960- 21 Мб

.pdfВлияние горячей механической обработки на включения |

63 |

ленмй и величины отдельных включений при деформации оцен

ка .в баллах уменьшается с увеличением степени деформации.

Приводим данные Ф. П. Еднерала по оценке загрязненности стали ШХ15 оксидами и сульфидами при перекате круга 45 мм,

полученного из слитка весом 2,85 т, |

на круг 27 мм (табл. 25 [84]. |

||

|

|

|

Таблица 25 |

Влияние степени обжатия на |

балл по |

включениям |

|

Размер профиля |

|

Средний балл |

|

|

|

|

|

(диаметр) |

|

|

|

мм |

по оксидам |

по сульфидам |

|

45 |

1,90 |

|

1,13 |

27 |

1,33 |

|

0,85 |

Аналогичные результаты получены на Челябинском и Злато

устовском заводах при перекате стали ШХ15 (выплавленной в

основной электропечи). соответственно из |

слитка весом |

1,2 |

и |

||||

0,8 т на все более мелкие профили (табл. |

26,. 27). |

|

|

||||

|

|

|

|

|

Т а б л и ц а |

26 |

|

|

Влияние деформации на балл по включениям |

|

|

||||

|

(да ные Челябинского металлургического завода) |

|

|

||||

Размер |

Число |

Число |

|

|

Средний балл |

|

|

профиля |

|

|

|

|

|

||

(диаметр) |

плавок |

образцов |

с/льфиды |

оксиды |

глобули |

|

|

мм |

|

|

|

||||

80—90 |

71 |

355 |

1,22 |

2,16 |

0,67 |

|

|

50—70 |

1110 |

5457 |

1,22 |

2,06 |

0,62 |

|

|

49 |

670 |

3315 |

1,09 |

1,83 |

0,55 |

|

|

|

|

|

|

|

Таблица 27 |

|

|

|

Влияние деформации на балл по включениям |

|

|

||||

|

(данные Златоустовского |

металлургического завода) |

|

|

|||

|

Размер |

Число |

|

Средний балл |

|

|

|

|

|

|

|

|

|

||

|

профиля |

образцов |

|

|

|

|

|

|

мм |

оксиды |

сульфиды |

|

|

||

|

|

|

|

||||

|

125 |

496 |

2,55 |

2,22 |

|

|

|

|

115 |

3.3 |

2,48 |

2,10 |

|

|

|

|

85 |

1180 |

2,24 |

1,98 |

|

|

|

|

<40 |

360 |

1 |

,57 |

1,07 |

|

|

64 Неметаллические включения и газы, в стали

Балл по включениям определяется не только степенью обжа тия, но и видом деформации. На Челябинском заводе было вы явлено влияние ковки и прокатки на загрязненность стали вклю

чениями. С этой целью от каждой опытной плавки прокатали на квадрат 140 мм три слитка развесом 1,2 т соответственно пер вого, четвертого и пятого поддонов. Из заготовок каждого слитка

нарезали по две пробы, одну из которых.прокатывали, а другую

проковывали на квадрат 90 мм. Всего было исследовано 10 пла вок стали ШХ15, выплавленной в электропечи. В четырех плав ках металл раскисляли силикокальцием, в шести раскисление проводили диффузионным способом ферросилицием. В табл. 28 приведены результаты опыта.

|

|

|

|

|

|

|

Таблица 28 |

||

|

Влияние вида деформации на |

балл по включениям |

|

|

|||||

|

|

|

|

|

Средний балл |

|

|

|

|

Метод |

Число |

|

кованые пробы |

|

катаные пробы |

|

|||

раскисления |

плавок |

о |

S |

К |

\ |

о |

S |

К |

X |

|

|

||||||||

FeSi |

4 |

1,81 |

1,77 |

0,58 |

4,16 |

2,27 |

2,18 |

0,56 |

5,01 |

SiCa |

6 |

1,40 |

1,66 |

0,51 |

3,67 |

1,58 |

2,11 |

0,50 |

4,19 |

При обоих методах раскисления кованые пробы характеризо вались меньшим баллом по оксидам и сульфидам.

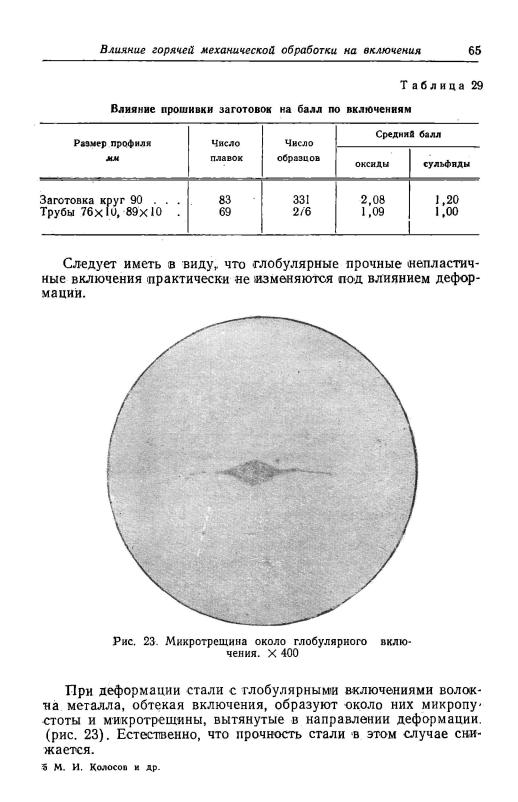

При ковке сталь деформируется по более сложным законам. Волокна стали перепутываются под некоторым углом в направ лении деформации. Часть включений деформируется подобным же образом и поэтому некоторые цепочки включений попадают на плоскость шлифа своими торцами. Этим и объясняется повы шенная чистота стали при балльной оценке. Деформация метал

ла при изготовлении цельнокатаных труб на пилигримовом стане или на стане Штифеля аналогична деформации металла при ков

ке. Поэтому кольца подшипника, изготовленные из труб, оцени ваются гораздо меньшим баллом по включениям, чем исходная заготовка, что видно из следующих данных (табл. 29) [56]. Тру бы были получены из заготовок стали ШХ15 на стане Штифеля.

Приведенные данные со всей очевидностью показывают, что

горячая механическая обработка сильно изменяет характер рас пределения неметаллических включений. Результаты оценки включений по эталонной шкале существенно изменяются; сле

довательно, такая оценка не может правильно характеризовать

качество стали.

66 Неметаллические включения и газы в стали

Влияние неметаллических включений на качество стали

Неметаллические включения, присутствующие в стали, обла дают совершенно отличными от основного металла физически ми, механическими и химическими свойствами. Нарушая сплош ность металла, включения вызывают местные концентрации на пряжений, которые особенно опасны на рабочей шлифованной поверхности элементов подшипника. Выход включений на по верхность беговой дорожки кольца или на поверхность шарика приводит к так называемому шелушению металла [6, 104,

105. и др.]

Рис. 24. Влияние размера включений на уста лостную прочность стали

В литературе имеются указания, что неметаллические вклю чения понижают также пластические свойства стали марки ШХ15, практически не изменяя гари этом прочностных свойств.

Однако не все включения одинаково влияют на качество стали. Поэтому важно знать не только общее количество вклю чений, но и их форму, размеры, распределение и свойства. Не обходимо при этом учитывать и специфические условия работы подшипников. Например, крупные включения понижают рабо

чие характеристики подшипниковой стали (рис. 24) [12], так как,

выходя на рабочую поверхность, быстро выкрошиваются. При веденные на рис. 24 результаты испытания контактной устало сти (число циклов получены на специальной машине при ско

рости вращения сферических закаленных образцов (твердость

62—64 Rc ) 143С0 об/мин и среднем напряжении на площади касания в 328 кг/мм2. Обнаруженные на поверхности образца неметаллические включения до испытания находились на торцо

вой части образца. Неметаллические включения, величина кото-

Газы в стали |

67 |

рых не превышает 20 ц, не оказывают резкого влияния на кон

тактную усталость.

Отмеченное обстоятельство вынуждает отказаться от при менения силикокальция для раскисления шарикоподшипнико вой стали, так как при этом образуются шаровидные включения, величина которых достигает 50 ц и больше.

На размер и характер распределения включений в значитель ной мере влияет расход алюминия. В литературе неоднократно

отмечалось изменение пластических свойств литой стали в за висимости от расхода алюминия [47, 106—109].

Газы в стали

В стали обычно присутствует азот, водород и кислород. Большая часть этих элементов либо растворена в металле, либо присутствует в стали в виде химических соединений, и лишь не значительная часть может заполнять поры и пузыри, т. е. нахо дится в действительно газообразном состоянии. Содержание кислорода в конечной стали определяется процессом раскисле ния; этот вопрос будет подробно рассмотрен в главе 6. Поэтому

здесь будут коротко рассмотрены лишь вопросы, касающиеся содержания азота и водорода в стали.

Влияние примесей на |

содержание водорода |

и азота |

в стали |

Водород и азот в железе вероятнее всего находятся в ато

марном состоянии. Правда, возможность изменения содержания водорода в жидкой и твердой стали под влиянием постоянного электрического поля как будто позволяет допускать в некоторых случаях наличие в стали протонов [НО, 111].

Азот образует с железом два химических соединения: Fe4N и Fe2N. Однако эти соединения неустойчивы. Нитрид Fe2N начи

нает разлагаться в атмосфере чистого азота при температуре около 550°. С дальнейшим повышением температуры начинает диссоциировать и нитрид Fe4N. При температуре 1200° в воз душной среде Fe4N, по-видимому, полностью диссоциирует

[112—114].

Примеси, присутствующие в железе, по-разному влияют на

растворимость газов в стали. На рис. 25 и 26 показано влияние некоторых элементов на растворимость водорода и азота в жид ком железе [110, 113].

По влиянию на растворимость водорода все примеси можно разделить на три группы.

К первой группе относятся элементы, образующие с железом твердые растворы замещения (Cr, Ni, Мп, Со). В жидких спла вах железа с этими элементами растворимость водорода плавно

*5

68 |

Неметаллические включения и газы в стали |

изменяется |

с изменением состава либо повышаясь (Мп), либо |

незначительно понижаясь (Сг) при увеличении содержания при

месей.

Вторую группу примесей составляют элементы с отчетливо

выраженными свойствами металлоидов (Si, С), резко понижаю щие растворимость водорода.

Снижение растворимости водорода этими элементами, воз можно, объясняется образованием соединений РезС, FeSi и т. д.

Рис. 25. Влияние примесей на рас- |

Рис. 26. Влияиние примесей на рас |

творимость водорода в железе при |

творимость азота в железе |

1600° |

|

Наконец, третья группа охватывает гидридообразующие элемен-

вы (Ti, Zr, Nb, Та), значительно увеличивающие растворимость водорода в сплавах.

Растворимость азота в железе в присутствии примесей изу чена недостаточно. Можно выделить группу нитридообразующих

элементов (V, Сг, Мп, Ti и др.), которые повышают раствори мость азота в стали. Другие элементы (Si, С, Р), образующие

прочные соединения с железом, наоборот, понижают раствори мость азота в стали.

При обычных содержаниях примесей в стали их влияние на растворимость водорода и азота незначительно.

Источники газов в металле. Металлическая часть шихты — чугун и скрап—содержит некоторое количество азо та и водорода, которые переходят в какой-то степени в готовую сталь.

Содержание водорода в чугуне зависит от метода его вы плавки. Так, в древесноугольном чугуне, получаемом при низ кой температуре, содержание водорода обычно составляет около 1,5 с№/100 а металла; в коксовом чугуне 1,5—4 сл3/100 г.

Газы в стали |

69 |

В Швеции древесноугольный чугун для изготовления особо

ответственных сталей в кислых мартеновских печах выплавля

ли в доменных печах, не имеющих воздухонагревательных уст

ройств.

Применение дутья повышенного давления и, тем более, паро воздушного дутья в доменных печах повышает содержание во дорода в чугуне. Ниже приведены сравнительные данные по со держанию водорода в чугуне, выплавленном в доменных печах

объемом 1385 м3 на дутье различней влажности (табл. 30).

|

|

Таблица 30 |

Зависимость содержания водорода в чугуне |

||

от |

влажности дутья |

|

Влажность дутья |

Число |

Содержание водорода |

г/м3 |

выпусков |

<?лга/1 00 г |

Естественная |

20 |

2,49 |

влажность |

||

15 |

49 |

3,38 |

20 |

45 |

3,52 |

В крупногабаритном ломе содержание водорода обычно со

ставляет 3—6 с.и3/100 г металла.

Ржавый мелкий лом может внести в ванну большое количе ство водорода. В ржавчине, как известно, содержится гидритная влага, 'разлагающаяся примерно при 700—900°, т. е. когда водо род довольно интенсивно поглощается металлом. Это ограни чивает применение ржавого легковесного лома, особенно струж ки и кровельного старого железа, при выплавке высококачест

венных сталей.

Содержание азота в чугуне не превышает 0,005%, в марте новском скрапе содержание азота обычно составляет 0,001 — 0,008%, а в отходах электростали до 0,012%.

Особенно велико содержание азота в отходах и скрапе обыч ного конвертерного производства на воздушном дутье (до

0,030%).

Значительное количество водорода может поступать и из сы пучих материалов; так, например, при использовании извести и

железной руды повышенной влажности в печь может быть вне сено 30—60 см3 водорода на 100 а металла. О влиянии влажно сти сыпучих можно судить по следующим данным. При выплав ке углеродистых и легированных сталей в 25-т электропечи на прокаленном известняке или извести (влажность 0,2—2%) сред нее содержание водорода в готовой стали по 52 плавкам оо-

70 Неметаллические включения и газы в стали

ставляло 5 см3/\00 г, при использовании непрокаленной извести 6—7 сж3/100 г, а в высокохромистых сталях — до 10 слг3/100 г [Н6].

Влажность атмосферы также оказывает определенное влия

ние на газонасыщенность стали. Иногда наблюдается прямая зависимость между количеством осадков в различное время го да и количеством плавок шарикоподшипниковой электростали за этот же период, пораженных флокенами [117].

Количество осадков в месяц Количество плавок с флокенами |

|

мм |

% |

2П |

30 |

35 |

52 |

68 |

80 |

При выплавке стали в электропечах создаются благоприят ные условия для поглощения металлом водорода и азота из ат мосферы в результате диссоциации молекул этих газов в зоне электрических дуг (температура в зоне дуг > 3000°).

Согласно расчетам, при температуре около 3200° в газе мо

жет находиться в атомарном состоянии 0,5% N и 36—46% Н. В присутствии железа, являющегося катализатором реакции диссоциации, степень разложения значительно выше. Этим объ ясняется более высокое содержание азота в электростали, а так же неравномерное его распределение в ванне [79].

В атмосфере рабочего пространства мартеновской печи со держится до 25% Н2О и 60% N2. Однако температура факела не

превышает 2000°, а при работе без применения кислорода обыч но находится в пределах 1750—1850°. Молекулы азога, даже в присутствии железа, фактически не разлагаются, и поэтому мар теновская сталь более чиста по содержанию азота (0,001 —

0,008%).

Водород в мартеновской печи довольно интенсивно поглоща ется металлом. В процессе кипения металлической ванны в мар теновской печи протекают процессы поглощения и выделения водорода.

Наконец, газы могут поступать в металл вместе с ферроспла вами. В табл. 31 приводится примерное содержание водорода и азота в некоторых ферросплавах [82, НО].

К моменту раскисления и легирования металл обычно содер жит 3,5—8,0 сл13/100 г водорода. Естественно, что присадка фер росплавов в большинстве случаев сопровождается увеличением

концентрации водорода. Также давно установлено, что во вре

мя раскисления содержание водорода в металле возрастает. Обычно указывается на интенсивное поглощение водорода ста бильной, некипящей ванной из атмосферы печи. В частности,

это один из аргументов в пользу выпуска металла с «кипа», т. е.

без предварительного раскисления металла в печи кремнием [118].

Газы в стали |

71 |

|

|

|

Таблица 31 |

Содержание водорода и азота в |

некоторых ферросплавах |

||

|

|

Содержание газов |

|

Ферросплавы |

|

водород |

азот, % |

|

|

см9/100 г |

|

Доменный ферромарганец (41—64% |

Мп, |

15,0—27,0 |

0,015—0,016 |

4,6—6,7% С) .............................................. |

|

|

|

Электротермический ферромарганец (80% Мп) |

11—29,0 |

0,011—0,014 |

|

Электротермический силикомарганец |

(20% |

38,0-52,0 |

0,025—0,035 |

Si, 70% Мп)..................................................... |

|

||

Электротермический феррохром (55% Сг, |

7,5—28,0 |

0,011—0,028 |

|

0,7% С)....................................................... |

|

||

Электротермический ферросилиций (74% S1) |

11,0 |

Следы |

|

Однако при сравнении содержания водорода в пробах, отоб ранных из кипящей и успокоенной ванн, необходимо учитывать различие в условиях их отбора. При отборе проб из кипящей ванны обычной ложкой часть водорода теряется до поступления металла в пробницу. Поэтому в этом случае получаются несколь ко заниженные результаты по содержанию водорода. Для про верки высказанного соображения были проведены следующие опыты.

Во время чистого кипения ванны в 100- т мартеновской печи при выплавке стали 45 было произведено местное раскисление ванны присадкой алюминия на штанге в количестве 10 кг. До и после присадки алюминия отбирали пробы металла на содер жание водорода из этого же места. Приводим полученные дан

ные:

Время, |

Операции |

Содержание |

|

(час.—мин.) |

водорода |

||

|

|

|

см3/1 00 г |

11—35. |

Проба № 1, ранна кипит ............................ |

6,5 |

|

11—37. |

Местное раскисление ванны А1.................... |

— |

|

11—39. |

Проба № 2, ванна в месте присадки не ки |

||

11—45. |

|

пит ............................................. |

7,6 |

Проба № 3, ванна закипела........................ |

6,4 |

||

Перед присадкой ферросплавов в печь их обычно подогре вают, это способствует удалению прежде всего влаги с их поверх ности. Достаточно длительное нагревание ферросплавов в спе

72 Неметаллические включения и газы в стали

циальных печах иногда позволяет понизить и содержание водо рода. Например, на одном из южных заводов пористость отли вок удалось значительно снизить благодаря прокаливанию 75 % -

ного ферросилиция.

Распределение газов в слитке. Газьп, присутствую щие в стали, оказывают значительное влияние на ее качество; следовательно, изучение распределения газов в слитке имеет

большой практический интерес. Однако данных в этой области явно недостаточно.

Трудность изучения характера распределения водорода в стальном слитке связана с большой скоростью диффузии этого элемента в стали. За время разрезания слитка и вырезки образ цов неравномерность распределения водорода по сечению слит

ка уменьшается. Этим отчасти объясняется разноречивость имеющихся данных.

В одних исследованиях указывается на повышение концент рации водорода от низа к верху слитка и от периферии к центру [119, 120, 121], в других, наоборот, обнаружен максимум содер жания водорода в нижней части слитка и на периферии [НО]; на конец, в третьих — указывается на повышение содержания водо

рода в нижней и верхней частях слитка, а также в центре и в

зоне столбчатых кристаллов [121, 122].

Применение полого сверла для отбопа проб позволяет полу чить более объективные данные по распределению водорода по

зонам слитка [123].

Авторы изучали распределение водорода в заготовках (квад рат 245—300 мм), прокатанных из 6,2-т слитков стали марок

50Г, 40Х, 40ХН. Сталь выплавляли в 100- и 185-т мартеновских печах, работающих скрап-рудным процессом. Пробы отбирали полым сверлом по всей толщине заготовки. Водород определяли методом вакуум-нагрева. Результаты исследования приведены в

табл. 32.

Содержание водорода значительно уменьшается в процессе

кристаллизации и последующего нагрева слитка. Причем, как

видно из табл. 32, водород интенсивнее выделяется из стали 40Х и 40ХН, чем из марганцовистой стали 50Г. По сечению заготов ки водород распределяется неравномерно: небольшое количество в поверхностных слоях, несколько больше между краем и цент

ром и затем резкое повышение содержания водорода в цент

ральной зоне заготовки. Такой же характер распределения мож но предполагать и в слитке стали ШХ15.

Таким образом водород ликвирует, концентрируясь в цент

ральной и, по-видимому, в верхней частях слитка.

Характер распределения азота в первую очередь определяется химическим составом стали [110]. В обычных углеродистых ста лях, где азот не связан в прочные соединения, его поведение в пе-