книги из ГПНТБ / Производство шарикоподшипниковой стали М. И. Колосов, А. И. Строганов, И. Я. Айзеншток. 1960- 21 Мб

.pdf52 Источники неметаллических включений в стали

Сравнение отдельных источников включений,.

Абсолютное содержание оксидных неметаллических включений, определяемое электролитическим способом, в подшипниковой стали типа ШХ9—ШХ15 обычно составляет 0,006—0,012%. Выше были рассмотрены возможные источники загрязнения стали включениями.

Если принять общее содержание мелких включений в метал ле за 100%, то можно ориентировочно распределить включения

следующим образом по источникам загрязнения, |

%: |

|

Металлическая шихта ............................... |

. 20,0 |

|

Футеровка печи............................................... |

0,5 |

|

Печной шлак ................................................... |

3,0 |

|

Футеровка желоба........................................... |

0,5 |

|

Футеровка ковша ............................................ |

3,0 |

|

Сифонный припас............................................ |

1,0 |

|

Продукты раскисления........................................ |

40,0 |

|

Продукты вторичного окисления.................... |

32,0 |

|

|

100,0 |

|

Участие огнеупорных материалов и печного шлака в образо |

||

вании оксидных включений незначительно. |

Однако это не озна |

|

чает, что частицы этих материалов не попадают в |

сталь: круп |

|

ные по размерам, эти частицы всплывают на поверхность. Поэтомустепень загрязнения продуктами разрушения огнеупо ров и печного шлака зависит от развеса слитков и температуры металла: При большом развесе слитков и повышенной темпера туре металла создаются лучшие условия для удаления экзоген ных включений.

Всплывающие включения скапливаются под корочкой, образу

ющейся на поверхности металла при разливке. В случае при липания корочки к поверхности изложницы при медленной раз

ливке образуются местные скопления включений, которые в дальнейшем могут привести к браку металла. Это было доказа но с помощью радиоактивных изотопов [96]. Во время разливки сифоном стали 38ХА в крупные слитки развесом 3,5 т на короч ку был помещен радиоактивный изотоп серебра Ag110 в виде азотнокислого серебра в смеси с угольным порошком. Продол

жительность заполнения тела опытных слитков составляла 7,2— 8,3 мин. После прокатки слитков на трубы диам. 426—465 мм определяли изменение радиоактивности по их длине. Оказалось,

что местам повышенной активности металла в трубах соответ ствовали расслои и плены, явившиеся следствием заливов ко рочки.

Основнымиисточниками оксидных включений в стали явля ются продукты раскисления и вторичного окисления. Следова

Происхождение сульфидных включений |

53 |

тельно, необходимо принимать меры для улучшения условий

удаления продуктов раскисления и уменьшения окисления ме

талла при выпуске и разливке.

Происхождение сульфидных включений

Сульфидные включения, обнаруживаемые в подшипниковой стали чаще всего являются сульфидами марганца, а иногда

сложными сульфидами. Естественно, что |

загрязненность стали |

||||||

сульфидными |

включениями |

|

|

|

|||

в основном определяется со |

|

|

|

||||

держанием серы. |

|

|

|

|

|

||

Неоднократно |

отмеча |

|

|

|

|||

лась прямая |

связь |

между |

|

|

|

||

содержанием |

сульфидных |

|

|

|

|||

включений и |

концентрацией' |

|

|

|

|||

серы в металле (рис. 15) |

|

|

|

||||

[97, 98]. В табл. 21 приведе |

|

|

|

||||

ны! данные комбината им. |

|

|

|

||||

Серова по стали ШХ15, вы |

|

|

|

||||

плавленной в кислой марте |

|

|

|

||||

новской печи. |

|

стали, |

|

|

|

||

Для |

получения |

|

|

|

|

||

чистой по сульфидным вклю |

|

|

|

||||

чениям, |

необходимо |

|

иметь |

|

|

|

|

чистые по сере исходные ма |

Рис. 15. Влияние’ содержания серы в |

||||||

териалы и тщательно прово |

металле на |

количество |

сульфидных |

||||

дить десульфурацию. |

|

|

включений |

Таблица 21 |

|||

|

|

|

|

|

|

|

|

|

Содержание серы |

и сульфидных включений в стали ШХ15 |

|||||

Содержание серы в металле, % |

Число плавок |

Средний балл |

|||||

по сульфидам |

|||||||

|

До 0,015 |

|

|

55 |

|

2,01 |

|

|

0,016—0,017 |

|

|

55 |

|

2,12 |

|

|

|

>0,018 |

|

|

80 |

|

2,40 |

Многолетний опыт |

выплавки шарикоподшипниковой стали |

||||||

в зо—40-т дуговых основных электропечах показывает, что при содержании серы в готовом металле до 0,010% средний балл по сульфидным включениям не превышает 1,5.

Глава 5

НЕМЕТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ И ГАЗЫ В СТАЛИ

Распределение неметаллических включений в слитке

Распределение сульфидных включений. При температуре 985° растворимость серы в твердом железе достига ет максимума и составляет 0,020%. При температурах ниже и выше указанной растворимость серы уменьшается. Поэтому при кристаллизации стали сера выделяется в самостоятельную фа зу, как правило, в виде сложных сульфидов, причем медленное охлаждение стали способствует увеличению количества и разме ров сернистых включений (рис. 16, 17) [28].

Сера, растворенная в стали, обладает большой ликвиру ющей способностью. Сульфидные включения сосредоточиваются

в центральной и, преимущественно, в головной |

части |

слитка, |

|

а также в местах расположения «усов». |

Это |

положение под |

|

тверждается, в частности, работой М. И. |

Виноград [44], |

опре |

|

делившей содержание сульфидов по высоте 0,4-т слитков по 8

плавкам электростали ШХ15:

Расстояние от верха слитка, % |

Средний балл по сульфидам |

3 |

1,20 |

50 |

1,14 |

85 |

1,10 |

Пробы для оценки сульфидных включений отбирали после прокатки слитков на круг диам. 70—90 мм.

Примерно такой же характер имеет распределение включе

ний в слитке весом 1,2 т (рис. 18) [73]. Включения оценивали по шкале ГОСТ 801—47. Пробы вырезали из квадратной заготов ки 90x90 мм, прокатанной из слитков первого и последнего

поддонов. Всего было изучено 999 плавок.

В горизонтальных сечениях максимум в содержании суль фидных включений приходится на конец зоны столбчатых крис таллов и на среднюю часть слитка. На рис. 19 показано измене ние количества и размеров включений по сечению слитка мартеновской стали весом 4,5 т [99]. Включения определяли ме таллографическим методом. Большинство включений, как отме чает В. А. Давиденков, составляли сульфиды.

) —

Рис. 16. Влияние скоро

сти |

охлаждения стали |

на |

количество сульфид |

|

ных включений |

Рис. 18. Распределение суль фидных и оксидных включений по высоте слитка стали ШХ15:

1 — оксиды: 2 — сульфиды

Рис. 19. Распределение -неметаллических включе

ний по горизонтальному сечению 4,5-т слитка (на уровне 10% ниже прибыльной части слитка)

Рис. 20. Распределение сульфидных вклю чений по горизонтальному сечению 3,6-т слитка стали 45Х

Распределение неметаллических включений в слитке |

57 |

При изучении распределения включений металлографичес

ким методом в темплете, вырезанном из-под прибыльной части

0,4-т слитка стали ШХ15, был обнаружен также максимум содер жания сульфидов в конце зоны столбчатых кристаллов; в другом

слитке того же развеса замечено преимущественное сосредото

чение сульфидов в центре [44].

Место слитка |

Центр |

Край |

Количество сульфидных |

включе |

. 0,005 |

ний, %............................................ 0,015 |

||

На рис. 20 приведено распределение сульфидных включений по сечению 3,6-т слитка стали 45Х. Загрязненность стали уве личивается к центру слитка; максимум находится в конце зоны

столбчатых кристаллов [100].

Распределение сульфидных включений в какой-то степени

определяется и развесом слитка, поскольку развес слитка ока зывает влияние на ликвацию серы. В небольших слитках, быст ро кристаллизующихся, сульфиды распределяются более равно мерно.

Распределение оксидных включений. При

кристаллизации стали в изложнице продолжается образование оксидных включений в результате окислительно-восстанови

тельных процессов. Кроме того, включения укрупняются и уда ляются из металла. С повышением скорости кристаллизации за трудняется укрупнение включений (рис. 21) [28]. На Кузнецком

металлургическом комбинате, искусственно изменяли скорость кристаллизации слитка стали ШХ15 развесом 420 кг. Результа

ты экспериментов представлены в табл. 22.

Таблица 22

Влияние скорости охлаждения слитка на содержание включений в стали

Средний балл

Метод охлаждения |

Число |

Число |

|

|

||

плавок |

образцов |

S |

о |

|||

|

|

|||||

Обдувка воздухом . . . |

8 |

32 |

1,75 |

1,86 |

||

Купание в воде |

... |

8 |

30 |

1,60 |

1,73 |

|

Быстрое охлаждение слитков обеспечивает получение |

стали |

|||||

более чистой по оксидным и сульфидным |

включениям. |

Оксид |

||||

ные включения преимущественно образуются в жидкой |

стали; |

|||||

включения с высокой температурой плавления являются центра ми кристаллизации, особенно при образовании внутренней зо

ны равноосных кристаллов. Часть кристаллов, срываясь с по верхности затвердевшего металла и опускаясь вниз, образует

58 |

Неметаллические включения и газы в стали |

«конус осаждения» с сосредоточенными в нем оксидными вклю чениями. Поэтому, как правило, максимум оксидных включений содержится в нижней части слитка (в зоне «конуса осаждения»). Это видно из диаграммы, приведенной на рис. 18, а также из

результатов изучения 1,2-т слитков 21 |

опытной |

плавки стали |

|

ШХ15 (разливка сифоном) [40, 73]: |

|

|

|

„ |

Расстояние от верха „ |

оксидам |

|

Литер заготовки |

слитка, % |

Балл по |

|

Рис. 21. Влияние скорости кристаллизации слитка на |

|

величину силикатных |

включений: |

/ — сечение 80 мм; 2 — сечение 500 |

мм; 3 — сечение 1000 мч |

Пробы отбирали после прокатки слитков |

на |

квадрат 90 X |

|

X 90 мм. |

|

|

|

Приведем еще пример распределения оксидов по высоте слит |

|||

ка стали ШХ15 развесом 1340 кг [83]: |

|

|

|

|

Верх слитка |

Низ слитка |

|

|

OS |

OS |

|

Средний индекс загрязненности |

2,4 |

2,8 |

3,2 2,6 |

Содержание неметаллических включений |

определяли в ка |

||

таном металле. Максимум оксидов в этом случае содержится в зоне конуса осаждения.

В литературе имеется указание, что при разливке стали си

фоном, в связи со смещением теплового центра к низу слитка.

Влияние горячей механической обработки на включения |

59 |

максимум загрязненности стали в зоне конуса осаждения прояв

ляется более резко, чем при разливке сверху [44, 101, 102].

В горизонтальном сечении оксиды также распределяются не

равномерно, преимущественно сосредоточиваясь к центру слитка. Оксидных включений, как правило, больше в зоне конуса осаждения, а сульфидных — в верхней части слитка. Поэтому для объективных суждений о качестве металла пробы целесооб разно отбирать от штанг, наиболее загрязненных как оксидны ми, так и сульфидными включениями, т. е. от штаиг, соответст вующих подприбыльной части слитка и зоне конуса осаждения.

Влияние горячей механической обработки на неметаллические включения

Способность неметаллических включений к деформации за висит от прочности и температуры их плавления,, что определя

ется в конечном счете химическим составом включений. Непо средственными определениями было обнаружено, что чем боль ше во включениях кремнезема и меньше окисло® железа и мар ганца, тем выше температура начала деформации включений. Температура начала деформации включений в углеродистой ос новной мартеновской стали, раскисленной кремнием, колеблется

от 900° при 47% SiO2 |

до 1250° при 83% SiO2 |

(табл. 23) [102]. |

|||

|

|

|

|

|

Таблица 23 |

|

Температура начала деформации оксидных включений |

||||

Температура |

|

|

Состав включений, % |

|

|

начала |

|

|

|

|

|

деформации |

SiO2 |

А12о„ |

СаО |

FeO |

МпО |

°C |

|||||

~9С0 |

47,0 |

9,2 |

1,5 |

24,4 |

19,4 |

~ 12(0 |

66,6 |

3,2 |

13,3 |

11,8 |

|

-1250 |

82,7 |

2.7 |

0,9 |

10,3 |

3,5 |

Степень деформации определяли путем просмотра образца под

микроскопом до и после деформации. Состав включений опре деляли хлорным методом.

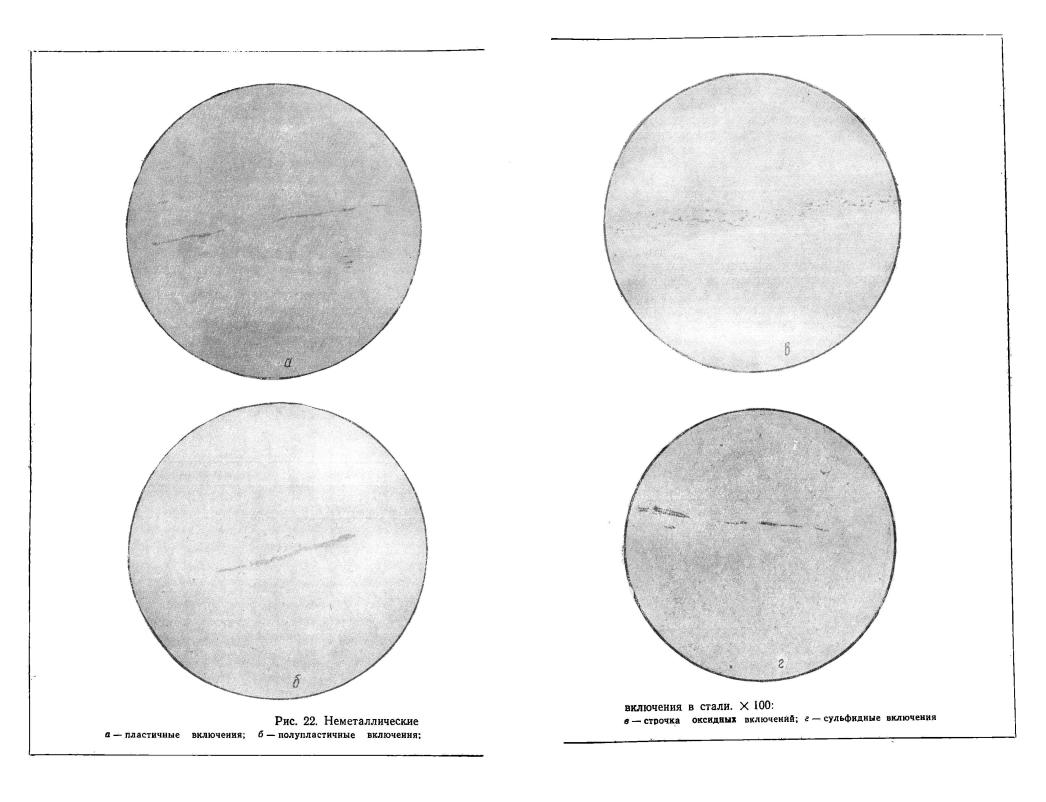

В чистом виде описанные включения в подшипниковой стали отсутствуют. Как правило, в них вкрапливается глинозем, так как сталь раскисляется алюминием. В зависимости от темпера туры плавления подобные включения могут быть пластичными и

полупластичными (рис. 22, а, б). Большинство оксидных вклю чений с высокой температурой размягчения, встречающихся в

подшипниковой стали (глинозем, шпинели, кварц, крайне редко

62 Неметаллические включения и газы в стали

нитриды и другие соединения), представляют собой четко огра

ниченные кристаллические включения, почти не изменяющие ни своей формы, ни своих размеров при деформации. Часто мелкие

кристаллические включения этого типа располагаются группами на стыках дендритов или в междуосных пространствах литой стали. При деформации такие скопления кристаллов вытяги

ваются по направлению деформации, образуя строчку, ширина и протяженность которой зависят от количества кристаллов, входящих ,в скопление, и от степени деформации (рис. 22, в).

Глобулярные оксидные включения (силикаты и алюмосили каты с высоким содержанием окиси алюминия, глобули кремне зема) при деформации также не изменяют формы, иногда лишь слегка разрушаются с поверхности.

Наиболее пластичны сернистые включения; вытягиваясь, они никогда не разрываются и не разламываются. Однако пластич ность сульфидов ниже пластичности стали, и поэтому вытяги ваются они меньше, чем вытягиваюттся зерна стали при данной деформации (рис. 22, г). Изменение включений при деформации можно наблюдать лишь при металлографическом способе иссле дования шлифов металла в направлении деформации.

Абсолютное содержание неметаллических включений не зави сит от степени деформации. Правда, иногда при больших сте пенях деформации сульфидные включения настолько вытяги ваются, что часть их выходит за пределы видимости под микро скопом. Сказанное можно иллюстрировать данными М. И. Ви ноград (табл. 24) по металлографическому исследованию содер-

Таблица 24

Зависимость содержания включений в стали

от |

степени деформации |

|

Размер профиля |

Содержание включений, % |

|

|

|

|

мм |

|

|

(диаметр) |

оксиды |

сульфиды |

|

||

90 |

0,0357 |

0,0029 |

35 |

0,0432 |

0,0032 |

8 |

0,0392 |

0,0006 |

жания включений в круглом профиле (90, 35 и 8 мм), получен

ном путем последовательного проката слитка стали ШХ15 раз весом 450 кг (сечением 250 X 250 мм) [44].

Колебания в содержании оксидных включений в различных профилях находятся в пределах ошибки определения. Заметная разница в загрязненности стали включениями наблюдается при балльной оценке качества стали. В связи с уменьшением скоп-