книги из ГПНТБ / Производство шарикоподшипниковой стали М. И. Колосов, А. И. Строганов, И. Я. Айзеншток. 1960- 21 Мб

.pdf

Происхождение оксидных включений |

43 |

|||

|

|

|

Таблица 13 |

|

Содержание кислорода в феррохроме |

|

|||

Номер |

|

Содержание, % |

|

|

|

|

|

|

|

образца |

Сг |

С |

Si |

ог |

1 |

69 |

5,7 |

2,0 |

0,021 |

о |

72 |

6,0 |

1,0 |

0,016 |

3 |

70 |

0,14 |

1,0 |

0,058 |

4 |

68 |

0,1 |

0,1 |

0,171 |

5 |

75 |

0,07 |

0,02 |

0,329 |

ских печах, работающих скрап-процессом, после введения сред неуглеродистого феррохрома в кипящую ванну в металле в про должении 20—30 мин., сохраняется повышенное содержание кис лорода (табл. 14) [17].

Таблица 14

Изменение содержания кислорода в |

металле |

||

|

после присадки феррохрома |

|

|

Время |

Состав металла, |

% |

|

|

|

|

|

час.—мин. |

С |

|

О2 |

|

Плавка № 1 |

|

|

10—32 |

0,57 |

| |

0,01 |

10—42 |

Присадка FeCr, 18 кг/т |

||

11—00 |

0,56 |

|

0,040 |

11—14 |

0,54 |

|

0,012 |

11—39 |

0,50 |

|

0,012 |

|

Плавка № 2 |

|

|

15—10 |

0,62 |

| |

0,010 |

15—16 |

Присадка FeCr, 19 кг/т |

||

15—24 |

0.60 |

|

0,035 |

15-35 |

0,58 |

|

0,020 |

15-45 |

0,54 |

|

0,012 |

При малой выдержке ванны с феррохромом включения могут |

|||

перейти в готовый |

металл. При присадке феррохрома в кипя |

||

щую ванну включения, вносимые феррохромом, полнее удаляют ся из металла. Кроме того, в этом случае несколько повышается

44 |

Источники неметаллических включений в стали |

температура металла при выпуске. Оба эти обстоятельства спо собствуют улучшению поверхности слитка и готового проката.

Подобная картина в несколько меньшей степени наблюдается

при присадке феррохрома в начале рафинировки при выплавке шарикоподшипниковой стали в электропечах.

В ферромарганце преимущественно содержится свободный глинозем и кварц, а также возможно присутствие нитридов ти

тана. В доменном ферросилиции находится до 0,3% глинозема и кварца.

При использовании в качестве раскислителей нитридооб разующих элементов в конечной стали может увеличиться ко

личество нитридных включений.

Влияние печного ш, лака. На основании теоретиче ских предпосылок о высокой смачиваемости металла шлаком и возможности в связи с этим загрязнения металла неоднократно высказывалось предположение о целесообразности раздельного выпуска металла и шлака.

Б. В. Старк и П. Л. Керлин [72] исследовали десять плавок стали ШХ15 в электропечи; две из них были выпущены без шлака, а восемь обычным способом. В первой группе плавок,

в пробах металла, отобранных из-под ковша, обнаружено мень ше включений, чем в плавках второй группы (табл. 15).

|

|

Таблица 15 |

Изменение содержания неметаллических включений в стали в зависимости |

||

от способа выпуска плавки |

|

|

|

Содержание включений, % |

|

Момент отбора проб |

выпуск со шлаком |

выпуск без шлака |

|

||

Перед выпуском............................... |

0,010 |

0,0055 |

Из-под ковша........................................ |

0,013 |

0,005 |

Содержание неметаллических включений определяли метал лографическим способом в литых пробах. Повышенную загряз ненность металла, выпущенного обычным способом, авторы объясняют присутствием частиц печного шлака. Однако в металле этих плавок было больше включений и перед выпуском, что указывает на разный режим проведения плавок, вызвавший,

возможно, и различие в конечной загрязненности металла.

Иногда ставится под сомнение возможность продолжитель ного существования в жидком металле включений размером

более 20 ц; встречающиеся же в металле крупные включения

относят к включениям экзогенного характера, которые являют

Происхождение оксидных включений |

45 |

ся по преимуществу частицами печного шлака [81]. С таким ка

тегорическим утверждением довольно трудно согласиться, так как относительно крупные включения могут иметь и эндогенный характер вследствие того, что в металле вплоть до его полного затвердевания протекают различные восста1новительно-01кис- лительные процессы, в том числе и процессы образования

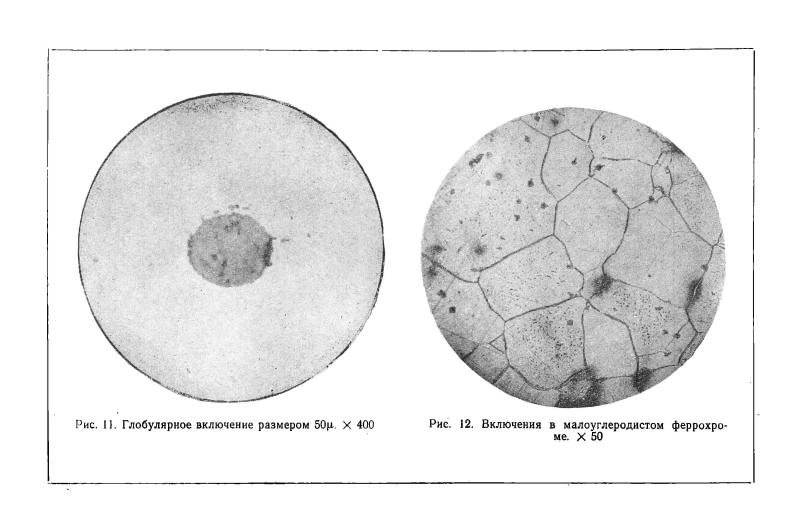

включений. В частности, при раскислении металла силикокаль-

цием в нем обнаруживаются глобули размером 50 ц и более.

Однако, без сомнения, печной шлак в какой-то степени мо жет запутываться в металле, что было подтверждено нами ме тодом радиоиндикатора. Карбидный шлак перед выпуском трех плавок стали ШХ15 из 40-т электропечи метили радиоактивным кальцием С а45 в виде окиси кальция.

Неметаллические включения выделяли электролитическим

методом из 2,65-т слитков (отливаемых сифоном) первого, вто рого и четвертого поддонов. Пробы отбирали из готового про

филя (круг 90 мм) из верхней и нижней штанг. Из проб каждо

го слитка изготавливали по четыре образца. Осадки после рас творения всех образцов соединяли. Во избежание значительного

разрушения включений шлака при кислотно-окислительной об работке радиоактивность неметаллических включений опреде

ляли в осадке вместе с |

карбидами. |

Результаты |

определения |

приведены в табл. 16. |

|

|

|

|

|

Таблица |

16 |

Содержание шлаковых включений в металле |

|

||

Номер плавки |

Номер поддона |

Содержание включе |

|

ний шлака, % |

|

||

|

|

|

|

1 |

1 |

5,1 |

|

2 |

з,з |

|

|

|

3 |

2,1 |

|

2 |

1 |

1,5 |

|

2 |

2,2 |

|

|

|

3 |

1,2 |

|

3 |

1 |

3,1 |

|

2 |

з,о |

|

|

|

3 |

4,3 |

|

Количество включений, поступающих из печного шлака, ко леблется в пределах 1,2—5.1%; естественно, эти включения не могут определять характер неметаллических включений. На од ной плавке отобрали шлачок с поверхности металла и определи

46 Источники неметаллических включений в стали

ли его радиоактивность. Согласно полученным данным, коли чество печного шлака в шлачке уменьшается от первого поддо на к 'последнему.

Номер поддона |

Содержание печного |

шлака в шлачке, % |

|

2 |

4,5 |

3 |

4,0 |

4 |

3,7 |

5 |

1,1 |

Аналогичные результаты были получены и Е. И. Малинов ским [82]. Несмотря на незначительное влияние печного шлака на загрязненность стали неметаллическими включениями, этим

фактором нельзя пренебрегать, так как присутствие частиц печного шлака может привести к отбраковке металла по гло булярным включениям. Можно полагать, что частицы печного шлака, запутавшиеся в металле во время выпуска, удаляются из него в ковше по ходу разливки и в самом слитке в процессе его кристаллизации. Естественно, что с увеличением продолжи тельности выдержки металла в ковше загрязненность готовой стали включениями уменьшается.

На скорость удаления из металла включений печного шлака

влияет также высота столба металла. В малых объемах метал ла, например при выплавке стали в лабораторных индукцион

ных печах, включения печного |

шлака в слиточках |

вообще не |

обнаружены методом радиоиндикатора [76]. |

|

|

Продукты вторичн от о |

окисления при выпуске |

|

и разливке. В металле в |

процессе выпуска |

и разливки |

продолжают протекать окислительно-восстановительные про цессы, усиливающиеся в результате изменения состава шла

ка, окисления металла кислородом воздуха и понижения тем пературы металла. Легкоокисляющиеся примеси могут частич

но окисляться, в результате чего металл загрязняется неме таллическими включениями. Следует иметь в виду, что рас-

кислительная способность элементов-раскислителей, как пра вило, повышается с понижением температуры. П. М. Данилов в лабораторных условиях установил, что природа шлачка, скапли вающегося на поверхности металла в изложнице, сходна с при родой продуктов раскисления [83]. После расплавления отходов стали ШХ15 в индукционной печи и после тщательного удаления первоначального шлачка металл раскисляли Мп, Si и А1. Обра зующийся при этом искусственный шлачок оказался близок по химическому составу к шлачку, снятому с поверхности слиточка.

Состав шлачка из изложицы: 41—58% SiO2; 15—26% А12О3;

3—7% FeO; 2—7% СаО; 0,2—4% MgO.

Состав искусственного шлачка: 51—72% SiO2: 3,6—15%

А12О3; 8—17% СаО; MgO от следов до 18%.

Происхождение оксидных включений |

47 |

Ф. П. Еднерал приводит данные по окислению стали |

ШХ15 |

в процессе выпуска и разливки в производственных условиях [84]. Плавки проводили в 20-т электропечах под белым и кар

бидным шлаком. Содержание кислорода в металле (содержа

ние кислорода определяли методом вакуум-плавления) умень шалось к выпуску и затем вновь возрастало в процессе разлив

ки (рис. 13). Результаты электролитического определения со-

Рис. 13. Изменение содержания кис

лорода |

в металле по ходу |

плавки |

|

(пробы /—V) |

и разливки (проба VI): |

||

1 — под |

белым |

шлаком: 2 — под |

карбид |

|

|

ным шлаком |

|

держания неметаллических включений также подтверждают

факт загрязнения металла по ходу разливки' (табл. |

17). |

||

|

|

Таблица |

17 |

Изменение содержания неметаллических включений |

|||

|

в стали по ходу разливки |

|

|

|

Содержание включений в слитке, % |

|

|

Номер плавки |

V поддон |

|

|

|

I поддон |

|

|

1 |

0,0’27 |

0,0132 |

|

2 |

0,0127 |

0,0133 |

|

3 |

0,0152 |

0,0155 |

|

4 |

0,0123 |

0,0133 |

|

А. М. Самарин и Е. С. Калинников установили, что содер жание кислорода в стали ШХ15, выплавленной в электропечи, повышается с 0,0021% перед выпуском до 0,0029% в ковшевой

пробе [85].

Окисление металла во время выпуска находится в (прямой зависимости от длительности выпуска, характера струи и тем

пературы металла. После устранения завихрения струи метал ла во время выпуска путем установки трубы в выпускном от-

48 |

Источники неметаллических включений в стали |

верстии |

3,5-т электропечи содержание неметаллических вклю |

чений в среднеуглеродистой стали двух опытных плавок соста

вило 0,024 и 0,016%, вместо 0,020 и 0,041% в металле обычных плавок. Однако в обоих случаях после выдержки металла в ковше в течении 4—5 мин. количество включений снижалось до 0,008—0,012% [86]. Разливка металла веерообразной притор моженной струей приводит к увеличению числа и среднего диа

метра включений [86] (табл. 18).

|

|

|

Таблица 18 |

Зависимость содержания неметаллических включений от характера струи |

|||

|

|

Полная струя |

Приторможенная |

|

|

струя |

|

Число включений на поле в |

10 мм2 |

1,8 |

19 |

Средний диаметр включений, |

мм . . |

0,082 |

0,170 |

Количество включений, % (объемн.). . |

0,0013 |

0,054 |

|

Столь заметная разница в характеристике включения наблю дается лишь при отливке малых, быстро кристаллизирующихся слитков. Уже при разливке слитков диам. 9" характер струи практически не влияет на содержание неметаллических включечений.

Продукты разрушения огнеупорного припаса. Металл в процессе плавки и разливки соприкасается с огне упорными материалами. Частицы огнеупоров могут механиче ски запутываться в стали в виде кристаллических включений кварца, муллита, крупных кристаллов корунда и так называе мых полухрупких включений, образуемых зернами шамота

[87—90]. Некоторые исследователи полагают, что если источник кремнезема носит эндогенный характер, то кремнезем может быть в стали только в модификации кристобаллита. В действи тельности же кремнезем в стали редко встречается в этой моди фикации [91, 92]. Иногда в стали обнаруживаются мелкие кри сталлики корунда (сходные по своей структуре с подобными кристалликами в бесцветной массе стекла), образовавшиеся на внутренней поверхности сифонного припаса.

Поверхность огнеупоров разрушается не только механичес ким путем, но и в результате химического воздействия примесей стали; степень этого воздействия зависит от состава, темпера туры и физических свойств металла. Обычно применяемые ков шевой и сифонный припасы имеют полукислый характер. По этому разрушение огнеупоров в первую очередь определяется отношением Мп : Si. На одном зарубежном заводе при изготов

[1роисхождение оксидных включений |

49 |

лении малоуглеродистой хромоникельмолибденовой стали, со

держащей 0,4—0,7% Мп и 0,20—0,35% Si |

я?2), в связи |

\ %Si |

включениями |

с большой загрязненностью неметаллическими |

отбраковка металла достигала 30%; при уменьшении содержа ния марганца и отношении %Mn/%Si=l брак готовых изделий снижался до 3%. В другом случае при изготовлении больших роликов и обойм подшипников из стали, содержащей 1,0% С,

1,75% Мп; 0,6% Si и |

1,50% Сг брак по внутренним |

волосови |

||||

нам достигал 50%, а |

при изменении |

состава |

стали |

(1,0% |

С; |

|

1,5% Мп; 1,5% Si и 1,5% Сг) |

брак снизился до 2% [93]. |

на |

||||

В приведенных примерах |

лишь |

косвенно |

указывается |

|||

влияние огнеупоров на качество стали, тем более, что само по

себе изменение состава стали в последнем примере изменяет ьсе физико-химические процессы, протекающие при раскислении, выпуске и разливке.

Применение радиоактивных изотопов позволяет количе ственно оценить участие огнеупоров в образовании неметалли ческих включений. Первое подобное исследование было прове дено А. М. Самариным и В. А. Григоряном [76]. Радиоактивный изотоп кальция Са45 вводили в огнеупорную массу в процессе изготовления ковшевого и сифонного припасов. Сталь ШХ15 вы плавляли в основной дуговой печи и разливали в слитки разве сом 485 кг. Было установлено, что в отдельных случаях сифон ная проводка вносит в готовую сталь до 10% неметаллических включений, а доля частиц футеровки шамотного ковша в общем

содержании неметаллических включений, обнаруженных в стали, составляет 18%.

Однако более поздние работы [82, 85, 94] не подтвердили полученных данных. Испытание меченной Са45 футеровки 20-т ковша из шамотного, каолинового и высокоглиноземистого кир пича, проведенное А. М. Самариным и Е. С. Калинниковым, по казало, что стойкость футеровки и ее влияние на загрязненность

стали ШХ15 |

определяется прежде |

всего содержанием |

X (А120з + ТЮ2) |

в материале футеровки. |

С увеличением содер |

жания полуторных окислов в кирпиче понижается стойкость футеровки и повышается количество продуктов разрушения во включениях, обнаруживаемых в стали (рис. 14). Неметалличе ские включения выделяли электролитическим методом из проб, вырезанных из слитка первого и пятого поддонов после прокат

ки их на круг 70—100 мм. Пробы соответствовали средне?1 ча

сти 485 -кг слитка, отлитого сифоном. Среднее содержание не

металлических включений и участие в их образовании ковшевого припаса показаны в табл. 19.

Материал футеровки влияет на общее количество включе ний: наибольшее количество включений обнаружено при исшоль-

4 М. И. Колосов и др.

50 Источники неметаллических включений в стали

зовании шамотной футеровки, наименьшее—-при |

применении |

||||

высокоглиноземистого кирпича. |

|

|

|

||

|

|

|

|

|

Таблица 19 |

|

Содержание неметаллических включений в стали ШХ15 |

||||

Группа |

|

Число |

Средняя тем |

Количест |

Количество |

Футеровка ковша |

пература |

включений из |

|||

плавок |

плавок |

металла |

во вклю |

футеровки ковша |

|

|

|

|

°C |

чений, % |

% |

1 |

Шамотная |

8 |

1557 |

0,0115 |

4,57 |

II |

Каолиновая |

10 |

1524 |

0,0105 |

2,70 |

III |

Высокоглинозе- |

10 |

1500 |

0,0092 |

1,51 |

|

миста я |

|

|

|

|

В последнем случае |

(плавка |

III группы) футеровка ковша |

|||

Рис. 14. Влияние суммы окислов Al2O3+TiO2, со держащихся в материале футеровки, на стойкость ковша и содержание включений в стали

Еще меньше, чем футеровка ковша, на загрязненность стали

неметаллическими включениями влияет футеровка желоба

(табл. 20) [85].

Влияние огнеупорного припаса на загрязненность стали не металлическими включениями зависит и от развеса слитка. При малом развесе слитков, как было в вышеприведенных исследо ваниях, продукты разрушения огнеупоров не успевали полно стью всплыть и в какой-то степени оставались в стали. При

-7роисхождение оксидных включений |

|

51 |

|||

|

|

|

|

Таблица 20 |

|

Влияние футеровки желоба на загрязнение стали ШХ15 оксидными |

|||||

|

включениями |

|

|

|

|

|

Число |

Средняя |

Количество |

Количество |

|

Футеровка желоба |

оксидных |

|

|||

плавок |

температура |

включений |

|

включений из |

|

|

|

°C |

в стали, % |

|

футеровки, % |

Шамотная ............................ |

5 |

1555 |

0,0105 |

|

0,70 |

Каолиновая ........................... |

5 |

1546 |

0,010 |

|

0,90 |

Высокоглиноземистая . . . |

3 |

1545 |

0,0096 |

|

0,00 |

большом развесе слитков создаются лучшие условия для уда ления включений из стали. По-видимому, отмеченное обстоя-

1ельство явилось причиной того, что при разливке стали ШХ15 в слитки развесом 1,2 и 2,6 т в выделенных оксидных включе

ниях не |

были |

практически |

обнаружены частицы |

ковшевого |

||

припаса |

[82]. |

Металл в |

этом случае выплавляли |

в 30—40-т |

||

электропечах |

и |

выпускали |

в |

ковш, стенки и днища |

которого |

|

были футерованы шамотным кирпичом, меченным радиоактив ным Са45. Всего провели 21 плавку, из них 11 выпускали в ковш

со стенками, футерованными «меченным» кирпичом, а 9 — в ковш, дно которого было выложено из такого же кирпича. Не

металлические включения выделяли из проб, отобранных в трех четырех местах по высоте слитка. Количество включений, по ступивших из футеровки ковши, составляло 0—2,2% и нахо дилось в пределах ошибок определения (± 1,8%).

В исследованиях Челябинского завода также не было обна ружено участия сифонного припаса в образовании неметалли ческих включений.

Приведенные результаты трех последних исследований [82,

85, 94] указывают на то, что огнеупорные припасы весьма незна чительно влияют на загрязненность стали мелкими включениями. Однако из этого нельзя делать вывод, что можно пренебрегать качеством огнеупорных припасов. Известно, что диаметр про водных трубок увеличивается после разливки [95]. В шлачке, образующемся на поверхности металла в изложнице, содержит ся от 3,7 до 7,1% продуктов разрушения сифонного припаса [65].

В слитках и прокате часто обнаруживаются крупные включе ния, без сомнения огнеупорного происхождения. Следует иметь в виду, что частицы огнеупорного припаса имеют относительно большие размеры и могут явиться причиной отбраковки стали.:

Особенно это проявляется при использовании огнеупорного припаса пониженного качества.

4*