книги из ГПНТБ / Производство шарикоподшипниковой стали М. И. Колосов, А. И. Строганов, И. Я. Айзеншток. 1960- 21 Мб

.pdfРис. 60. Влияние содержания угле рода в стали ШХ15 на карбидную

сетку

* 1,35-1,381,39-1,42 |

1,43-146 |

1,47-1,50 151-1.54 |

1,55-1,58 |

||

I |

Л |

Ш |

И |

' V |

Щ |

Группы плаВок пооодоржапию хрома., °/ |

|||||

Рис. 61. Влияние содержания хрома в стали |

|||||

ШХ15 на |

карбидную |

сетку |

|

||

244 |

Дефекты стали и методы борьбы с ними |

|

сутствует. |

В отношении же влияния углерода |

и хрома можно |

сделать следующие конкретные выводы. |

стали от 0,95 до |

|

1. При увеличении содержания углерода в |

||

1,06% средний балл по карбидной сетке почти монотонно повы

шается от 1,10 до 1,63.

Наиболее устойчив ряд баллов у первых двух групп по |

со |

||||

держанию |

углерода: их средне |

||||

квадратические |

отклонения |

со |

|||

ставляют 0,572 и 0,585, у осталь |

|||||

ных групп — около 0,7. |

|

||||

2. |

С увеличением |

содержания |

|||

хрома от 1,35 до |

1,58% средний |

||||

балл по карбидной сетке растет |

|||||

от 1,16 до |

1,67. |

|

изменение |

||

3. |

Если |

среднее |

|||

балла |

по |

карбидной сетке |

при |

||

изменении |

содержания углерода |

||||

или хрома на 0,01% принять за

критерий относительного влияния этих элементов, то для углерода этот критерий составляет 0,048

балла, а для хрома 0,022, т. е.

хром влияет на карбидную сетку

вдва раза слабее, чем углерод.

Всвязи с заметным влиянием

на карбидную сетку содержания углерода рекомендуется для ста

ли, сдаваемой с отжигом, огра ничивать содержание углерода

Рис. 62. |

Средние |

баллы кар |

для профилей диам. 30—50 |

мм |

||

бидной |

сетки на |

Челябинском |

пределом 1,03%, а для профилей |

|||

металлургическом заводе: |

выше 50 мм—• 1,0% |

(вместо раз |

||||

-----сталь |

ШХ15;----------ШХ15СГ |

бега |

0,95—1,10% |

по ГОСТ). |

||

|

|

|

Такие |

ограничения |

введены |

на |

заводах Челябинском, «Электросталь» и др. |

|

|

||||

По той же причине рекомендуется ограничивать |

содержание |

|||||

хрома 1,50% (вместо 1,65% по ГОСТ). |

|

|

||||

По данным сдаточного контроля на Челябинском металлурги ческом заводе, сталь марки ШХ15СГ имеет меньший балл по карбидной сетке, чем сталь ШХ15. Этот вывод подтверждается

результатами статистической обработки 28615 оценок по кар

бидной сетке в одинаковых профилях стали обеих марок за 5 лет работы завода (рис. 62).

Сталь обеих марок разливали, прокатывали и. отжигали по общей технологии. Контроль карбидной сетки после отжига ве

Влияние состава и технологии передела на карбидную сетку |

245 |

ли в соответствии с ГОСТ 801—47 по 5 шлифам от каждой плав ки-операции. Различие в технологии выплавки стали ШХ15СГ по сравнению со сталью ШХ15 заключалось лишь в дополнитель ной присадке ферромарганца и ферросилиция в процессе рафи нирования.

Как видно из рис. 62, для любой группы профилей баллы по карбидной сетке у стали ШХ15СГ неизменно ниже, чем у стали ШХ15, что объясняется прежде всего повышенным содержанием кремния, который затрудняет диффузию углерода.

Влияние технологических факторов прокатки

Разрушение и исчезновение карбидной сетки при отжиге сор та диаметром более 30 мм зависит от ее характера (толщины и величины петель, слитности и пр.); в связи с этим роль техноло гических факторов прокатки, формирующих структуру карбид

ной сетки, несомненна.

Основными технологическими факторами прокатки, которые могут влиять на характер карбидной сетки в сорте, являются:

а) нагрев слитков и передельных заготовок перед прокаткой; б) вес слитка;

в) температура конца прокатки; г) скорость охлаждения после прокатки.

Влияние указанных факторов прокатки, подробно изучали на

Челябинском металлургическом заводе [1813-

Материалом исследования служила сталь марки ШХ15, вы плавлявшаяся по единой технологии с суженными против ГОСТ

801-—47 пределами по содержанию углерода (0,95—1,03%).

Слитки развесом 1,2 т прокатывали на заготовку 140X140 лог, которую затем прокатывали на круг диаметром 30—70 мм.

Слитки нагревали в методических печах в течение 7,5 час. (с холодной посадкой), а передельные заготовки — также в методи ческих печах в течение 3 час. Температура нагрева в печах обоих станов составляла 1220 +10° (по стенке печи у окна выдачи).

При этом температура поверхности слитка на первом стане пос ле второго прохода составляла 1140—1160°, а температура по

верхности заготовок (также после второго прохода) — ИЗО—

1150°С.

При изучении влияния укрупнения слитка и дополнительного нагрева перед прокаткой плавки разливали в слитки весом 1,2 и 2,8 т. Малые слитки, нагревали и прокатывали по указанному вы

ше режиму, а большие слитки подвергали последовательной про

катке на трех станах. При этом перед прокаткой на обжимном стане слитки нагревали в колодцах в течение 3,0—3,5 час. (тем

пература слитков при всаде 750—800°, температура поверхности слитков при выдаче 1150—1170°).

Влияние состава и технологии передела на карбидную сетку |

247 |

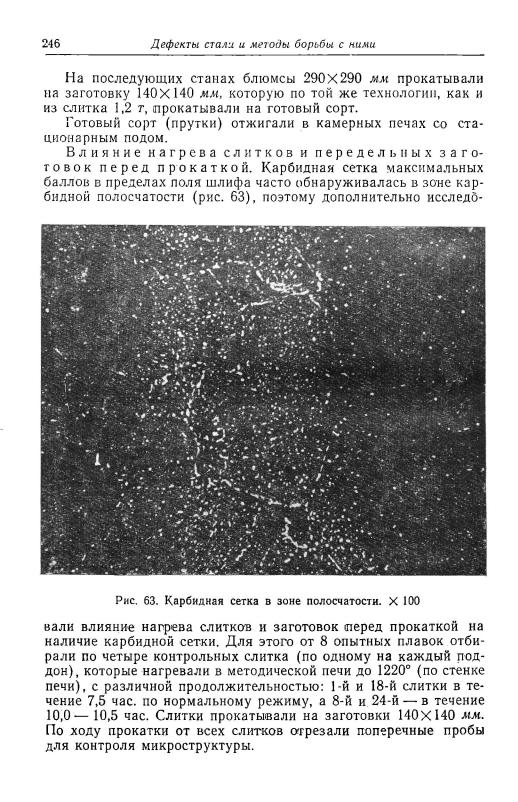

Для каждого варианта нагрева от каждой плавки отбирали по 6 проб, из которых приготовляли продольные осевые шлифы для выявления карбидной полосчатости. Карбидную сетку оце нивали после закалки непосредственно в катаном состоянии.

Исследование показало, что продолжительность нагрева слит ков перед прокаткой практически, не влияет на карбидную сетку. Общий среднеплавочный балл по карбидной сетке при нормаль ной продолжительности нагрева составил 3,04, а при более про должительном нагреве—2,91, т. е. практически не улучшился.

Аналогичное соотношение наблюдается и при сопоставлении максимальных среднеплавочных баллов.

Так как при нагреве металла в литом состоянии диффузион ные процессы, влияющие на карбидную сетку, протекают хуже,

чем в предварительно деформированном состоянии, исследование продолжили с тем, чтобы окончательно убедиться в отсутствии

влияния продолжительного нагрева на карбидную сетку. Опытные заготовки 140X140 мм прокатывали на готовый сорт

(диам. 50 мм), нагревая в такой же методической печи до такой же температуры. Контроль карбидной сетки в этом случае про изводили по закаленным шлифам от отожженный прутков, про

катанных из опытных слитков.

Результаты испытаний показали, что для стали, прокатанной из предварительно обжатой заготовки, при увеличении продолжи тельности нагрева в два раза наблюдается некоторое уменьшение карбидной сетки практически, однако, несущественное. Средне плавочный балл карбидной сетки при увеличении длительности нагрева составил 2,76 вместо 2,79 при нормальном нагреве.

Таким образом, ни изменение режима нагрева слитков на об жимном стане, ни удлинение нагрева заготовок на сортовом ста не не снижают в заметной степени балл по карбидной сетке.

Влияние веса слитка и дополнительного на грева. Для проверки влияния веса слитка и дополнительного нагрева на балльность по карбидной сетке было отлито 30 плавок

в слитки весом 1,2 т, и 30 плавок в слитки весом 2,8 т. Техноло гическое различие между обеими сериями плавок заключалось

только в наличии дополнительного передела для слитков весом

2,8 т.

На рис. 64 приведено частотное распределение баллов по кар

бидной сетке в готовом сорте из слитков различного развеса в зависимости от крупности, профиля. Для прутков диам. 42—50 мм несомненна тенденция к улучшению балльности по карбидной

сетке при прокате из слитка 2,8 т. Частотная кривая в этом слу

чае смещается в сторону низких баллов. Для прутков диам. 30— 40 мм эта тенденция выражена менее отчетливо. Суммарная час тота баллов 0,5—2,0 для слитка 2,8 т составляет 77,7%, тогда как для слитка 1,2 т — 62,4%, т. е. на 15% меньше.

248 |

Дефекты стали и методы борьбы с ними |

Чтобы окончательно убедиться в малой эффективности треть его передела, 3 плавки разливали в слитки весом 1,2 и 2,8 т, ко торые в два или три передела катали на круглую сталь диам. 38

и 50 мм и отжигали в одинаковых условиях.

Как видно из рис. 65, балл по карбидной сетке в готовом сор

те, полученном 1,2 и 2,8 т, оказался практически одинаковым.

Таким образом, слитки весом 2,8 т, подвергаемые дополни тельному (третьему) переделу с посадкой в нагревательные

печи в горячем состоянии, практически не имеют преиму щества по карбидной сетке перед слитками весом 1,2 т.

Рис. 64. Частотные кривые распре |

Рис. 65. Частотные кривые распре |

|

деления |

баллов по карбидной |

деления баллов по карбидной сет |

|

сетке: |

ке (среднее по всем профилям): |

------ слиток весом 2,8 т; |

1 — слиток 1,2 т; 2— слиток 2,8 т |

|

--------- 1.2 |

т |

|

Влияние скорости охлаждения после проката.

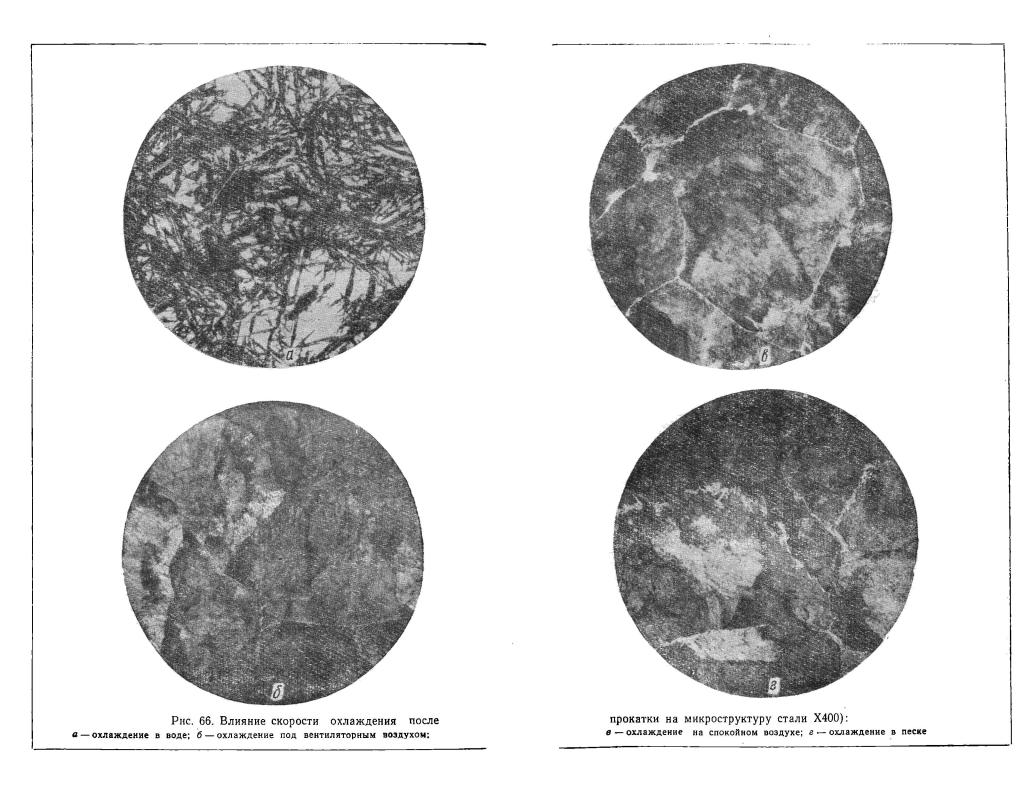

Скорость охлаждения металла после проката несомненно влияет на величину карбидной сетки [182—184]. Считается, что это влия ние сводится к изменению микроструктуры катаной стали, предо пределяющей поведение стали при отжиге. Если сразу же после прокатки сталь подвергается быстрому охлаждению, то карбид ная сетка и пластинчатые карбиды, входящие в состав перлита, получаются в более тонких выделениях, чем в случае медленно* по охлаждения стали. Различие в исходной микроструктуре,

обусловленное скоростью охлаждения после прокатки, в некото

Влияние состава и технологии передела на карбидную сетку |

249 |

рой степени сохраняется и после отжига. На рис. 66 показана микроструктура шарикоподшипниковой стали, охлажденной с различной скоростью после прокатки, законченной при темпера туре 950°. Пруток диам. 60 мм сейчас же после прокатки, разре зали на 4 пробы длиной 1,2 м каждая, после чего одну пробу ох

лаждали в воде, другую — под вентиляторным дутьем, третью —

на спокойном воздухе и четвертую — в песке. Из охлажденных проб на равных расстояниях нарезали карборундовым диском по

5 шайб толщиной 20—25 мм, из которых приготовляли попереч ные шлифы. Для исключения влияния резки перед приготовле

нием шлифа на наждачном станке стачивали слой глубиной 2 мм.

После просмотра микроструктуры все шлифы отжигали одно временно, после чего снова просматривали на карбидную сетку (в закаленном состоянии).

При этом было установлено, что микроструктура шлифов, приготовленных из разных проб, неодинакова: в закаленной про бе (твердость 555 Нв) на фоне мартенсита и аустенита карбид

ная сетка наблюдается лишь в отдельных местах в виде очень

тонких прерывистых линий; в пробе, охлажденной под вентиля тором (твердость 375 Нв), сетка располагается сплошь по гра ницам зерен, толщина сетки здесь около 2,7 ц; в пробе, охлажден ной на воздухе (твердость 363 Нв), толщина сетки увеличивается до 4,7р.; в пробе, охлажденной в песке (твердость 302 Нв) —

8,3 и-. Предельная толщина цементитных пластин в перлите, из

меряемая на расстоянии, между двумя соседними темными полос ками, под микроскопом достигает, соответственно режимам ох лаждения, 5,4; 6,7 и 8,1 ц. Приведенные данные, несмотря на их

условный характер, показывают, что влияние, оказываемое

охлаждением после прокатки на карбидную сетку, значительно больше, чем на карбидные пластинки в перлите. Зато на величи ну зерна охлаждение не влияет: во всех пробах она практически одинакова, в поле зрения микроскопа наблюдается 56—57 зерен

для всех скоростей охлаждения. По шкале ГОСТ 5639—51 такое количество зерен соответствует баллу 3 (60 зерен).

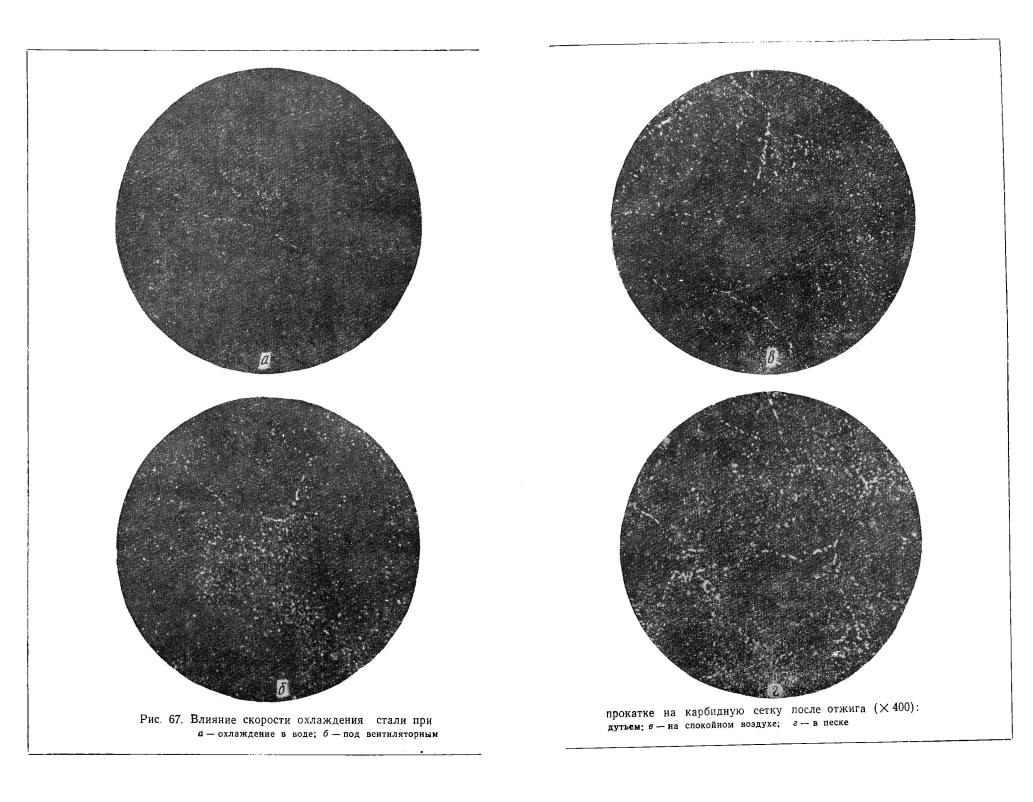

Необходимо отметить, что микроструктура отожженных проб

находится в прямом соответствии с исходной микроструктурой

(рис. 67). В пробе, предварительно прошедшей закалку, карбид ная сетка имеет наименьший балл, сама сетка наиболее тонкая, а глобулярные карбиды наиболее мелкие. В пробе, прошедшей

предварительное охлаждение под вентилятором, карбидная сет ка имеет более высокий балл, сама сетка толще, а глобулярные карбиды крупнее. Это ухудшение балльности по карбидной сетке и укрупнение карбидов усиливается при переходе к пробе, пред

варительно охлажденной на воздухе, и. еще больше при переходе к пробе, охлажденной в песке (рис. 67, г). Описанные опыты до-

254 Дефекты стали и методы борьбы с ними

казывают, что необходимо добиваться максимально быстрого охлаждения прутков после прокатки в интервале температур

950—700°.

Благоприятное влияние ускоренного охлаждения объясняется

тем, что процессу сфероидизации, карбидов, происходящему при отжиге, предшествует стадия растворения карбидов в твердом растворе, зависящая от степени их крупности: чем тоньше обра зования карбидов после прокатки, тем быстрее и полнее они растворяются при. отжиге и тем меньше балл по карбидной сетке.

В практических условиях важно знать, насколько существен

но меняется балльность по карбидной сетке в данном |

профиле |

в зависимости от скорости охлаждения после прокатки- |

С этой |

целью сопоставляли влияние обычного (естественного) и уско ренного (искусственного) охлаждения стали в прутках диам. 55 и 65 мм на карбидную сетку после отжига.

Ускоренное охлаждение создавалось путем обдувки воздухом сразу же после проката прутков, разрезанных на мерные длины. Воздух подавался пятью вентиляторами, установленными на пло щадке прокатного цеха. Прутки диам. 55 мм охлаждались с тем пературы 950° (конец прокатки) до 700° (перлитное превраще ние) в течение 14 мин., а прутки диам. 65 мм—16 мин., вместо

20 и 22 мин. соответственно при обычном охлаждении. Пробы для контроля карбидной сетки отрезали от прутков на расстоянии 0,8—1,0 м от края.

Результаты оценки балльности по карбидной сетке после от жига проб, взятых от опытных плавок, наглядно показали, что подстуживание проката, т. е. искусственное охлаждение прутков

сейчас же после прокатки путем обдувания вентиляторным воз духом, является эффективным средством улучшения балльности по карбидной сетке после отжига; разница между подстуженны-

ми и естественно охлажденными прутками достигает в среднем одного балла. Эта величина очень значительна, что обязывает

строжайше соблюдать требование максимально быстрого охлаж дения прутков после прокатки.

Влияние температуры конца прокатки. Подшип никовые стали прокатывают в таком интервале температур, при котором полностью сохраняется однофазное аустенитное состоя ние, образовавшееся при нагреве. Выпадение из аустенита заэв-

тектоидных карбидов начинается при температурах ниже 850°, т. е. при обычных температурах горячей прокатки это явление не

имеет места. В связи с этим нет оснований считать, что благо приятная форма карбидной сетки, получаемая при низких тем пературах окончания проката, связана с механическим воздей ствием на прокатываемый металл.

Только при температуре горячей механической обработки ни же 800° карбидная сетка может быть разрушена.