книги из ГПНТБ / Реут М.А. Технология изготовления и монтаж центрифугированных железобетонных опор для линий электропередачи

.pdfКак видно из структуры затрат (табл. 4), на заводах Главэлектросетьстроя МСЭ СССР возможно значительно снизить стоимость железобетона. Например, если соотноше

ние стоимостей основных |

материалов на |

Волжском заводе |

|

|

Таблица 4 |

Себестоимость изготовления |

центрифугированных |

железобетонных опор |

|

(в процентах) |

|

Наименование статей

расхода

Основные материалы

Топливо и электроэнергия

Заработная плата (основная)

Заработная плата (дополни

тельная) ..................

Начисления на заработную

плату ............................... |

|

|

Цеховые расходы |

. |

. < |

Общезаводские расходы

Итого . .

Бескудников |

ский за од |

Мироновский |

завод |

Подпорожский |

завод |

Волжск ИЙ |

завод |

39,6 |

35,2 |

28,8 |

41,6 |

||||

|

5,3 |

|

3.7 |

|

— |

|

4,9 |

21,7 |

13.4 |

18.8 |

15,3 |

||||

|

1,9 |

|

0,6 |

|

1,5 |

|

0,7 |

|

0,1 |

|

0,9 |

|

1,2 |

|

1,0 |

25.8 |

43,8 |

44.1 |

28,3 |

||||

|

5,6 |

|

2,4 |

|

5,6 |

|

8,2 |

100,0 |

100.0 |

100,0 |

100,0 |

||||

будет такое же, как и на |

Подпорожском, |

то стоимость |

1 м3 |

||||

железобетона на Волжском заводе снизится на |

12,8%, |

или |

|||||

на 141 руб., а снижение удельной величины цеховых |

расхо |

||||||

дов на Подпорожском и |

Мироновском заводах |

до |

уровня |

||||

Бескудниковского завода даст |

возможность |

снизить |

|

стои |

|||

мость 1 м3 железобетона |

на |

этих заводах |

на |

18%, |

или на |

||

198 руб. |

|

|

|

|

|

|

|

Из сказанного следует, что основное внимание работни ков заводов должно быть направлено на снижение стоимости путем полной механизации всех производственных процессов и доведение соотношений отдельных видов затрат до показа телей, достигнутых лучшими заводами.

Для увеличения производительности существующих заво дов, уменьшения трудоемкости изготовления и улучшения качества опор необходимо провести некоторую реконструкцию

41

отдельных узлов центрифуги и опалубки, а также применить вспомогательные механизмы и оборудование.

Например, если изготовить опалубку с наружной цилинд

рической (а не конической) поверхностью, а рычажные за хваты, требующиеся для закрепления опалубки в барабанах, заменить на пневматические, то закрепление опалубки в ба рабанах и ее освобождение займет всего несколько минут. Пневматические захваты уже много лет применяются во Франции. У нас этот вид захватов разработан на Бескудни ковском заводе МСЭ СССР. Опыт работы показал, что заме на опалубки и захватов дает возможность сократить цикл из

готовления ствола опоры с 40—50 мин до 20—30 мин. Кроме того, установлено, что с цилиндрической опалубкой центрифу га работает лучше, без вибрации и шума.

После заполнения полуформы опалубки бетонной смесью на нижнюю полуформу устанавливается верхняя, и полуфор мы скрепляют откидными болтами. Если применить для этой цели рычажные захваты, разработанные в Московском филиа

ле института «Оргэнергострой», |

то |

эту операцию |

сможет |

||

выполнять один |

слесарь в течение |

нескольких минут. |

|||

В настоящее |

время каркас ствола опоры |

изготовляется |

|||

вручную. Для уменьшения трудоемкости изготовления |

арма |

||||

турных каркасов и улучшения их |

качества |

на заводе № 8 |

|||

Главмосжелезобетона по предложению тт. Квасова и Гутаревича изготовлен специальный станок, дающий возможность навивать спираль, применяя контактную сварку. На станке могут изготовляться арматурные каркасы для труб длиной до 6 м. При некоторой переделке каркасов и изменении кон

струкции станка с учетом коничности опоры можно зна чительно сократить время и снизить трудоемкость изготовле ния каркасов. Кроме того, целесообразно провести ряд меро приятий, направленных на улучшение качества опор.

Например, чтобы предотвратить деформацию формы, не обходимо увеличить ширину ребер жесткости, располагаемых под захватами. На защитном кожухе опалубки должны быть

установлены специальные отметки, позволяющие распола гать захваты точно над ребрами жесткости.

На качество бетона в опорах серьезнейшее влияние ока зывает установленный режим центрифугирования. Однако на

существующих заводах этот режим не всегда выдерживается.

Для точного соответствия режима центрифугирования задан ному целесообразно установить специальную автоматизиро ванную программу и задать выполнение ее автомату, кото рый сможет производить все операции по переключению с заданной длительностью вращения на каждой скорости без

42

вмешательства человека. Это мероприятие даст возможность точно выполнять режим центрифугирования и отказаться от штатной единицы оператора.

После изготовления каждого изделия металлические фор мы необходимо очищать от прилипших кусков бетона и покры вать смазкой. Постоянная смазка форм является трудоемкой и дорогой операцией. Поэтому целесообразно оклеить опа лубку с внутренней стороны листами винипластовой фольги.

Это даст возможность отказаться от смазки опалубки, так как винипластовая фольга совершенно не сцепляется с бетоном. Срок службы такой оклейки, при тщательном ее выполнении, практически будет равен сроку службы самой опалубки.

Ориентировочная стоимость оклейки одной формы составит около 300 руб. Винипластовая фольга выпускается заводами химической промышленности в больших количествах.

Оклейку необходимо производить на заводах, изготовля ющих опалубки, так как в обычных условиях (на заводах железобетонных опор) невозможно обеспечить качественное выполнение всех операций по наклейке листов винипласта.

Опыты, проведенные на предприятиях Главмособлстрой

материалов инженерами Киселевым и Железняк, подтвердили

целесообразность такой оклейки.

Как уже упоминалось, фиксаторы из отрезков арматур ной стали не могут гарантировать получение защитного слоя нужной толщины.

Для точной укладки каркаса и выдерживания проектного защитного слоя на многих заводах заграницей, а в СССР

на заводах Министерства транспортного строительства широ кое применение получили бетонные фиксаторы. Фиксаторы

штампуются из жестких смесей бетона на специальных стан ках. При этом марка бетона, применяемого для изготовления

фиксаторов, должна быть не ниже марки бетона опоры.

Фиксаторы крепятся к стержням каркаса при помощи вязальной проволоки. Если же они сделаны в виде колец, то надеваются при изготовлении каркасов на стержни продоль ной арматуры. Применение таких фиксаторов устранит под резку продольных стержней арматуры при приварке к ней фиксаторов и снизит трудоемкость изготовления каркасов.

Проведение указанных мероприятий даст возможность,

кроме значительного увеличения производительности сущест вующих заводов, резко сократить затраты труда и существен

но улучшить качество железобетонных опор.

Долг проектных и монтажных организаций — принять не обходимые меры для быстрейшей разработки мероприятий,

направленных на улучшение работы центрифуг МЦО-1, и реализации их на заводах.

43

МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ ЦЕНТРИФУГИРОВАН НЫХ ОПОР

Изготовленные на заводе опоры после приемки их ОТК грузятся на железнодорожные платформы или автомашины и отправляются к потребителям, причем производит погрузку и отвечает за правильное крепление стволов завод-изготови

тель.

При транспортировании по железной дороге должны быть выполнены требования МПС на погрузку, крепление и пере возку длинномерных грузов. Опоры длиной до 20,3 м реко мендуется грузить на сцеп, состоящий из двух платформ грузоподъемностью 20 т, в два яруса, по четыре опоры в ряд (рис. 15). Поскольку опоры опираются по длине в двух точ ках на подкладках, расположенных по центрам платформ, то

расстояние между подкладками равно 11 м.

Для предотвращения деформаций опор от встрясок на стыках и стрелочных переводах пакет из опор жестко стяги вается в пяти местах болтами, проходящими сквозь деревян ные прокладки.

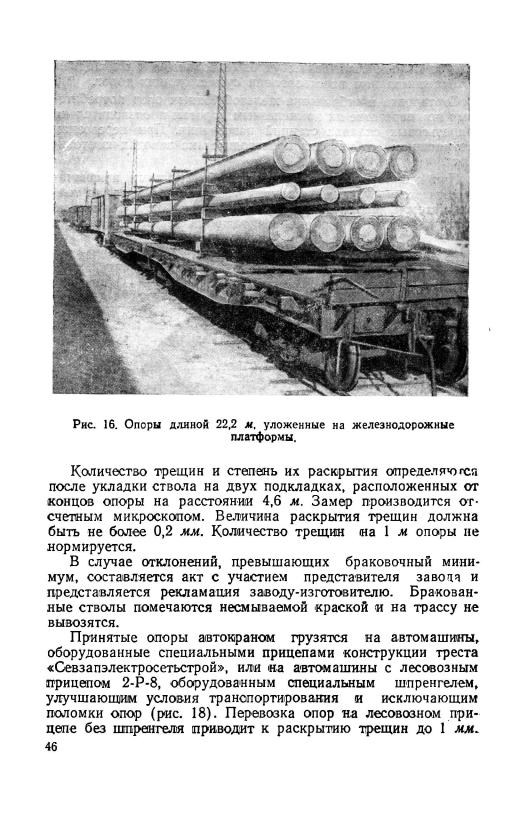

Два болта устанавливаются по краям пакета и один в середине его. При указанной схеме погрузки коэффициент использования грузоподъемности подвижного состава состав ляет 80%. Опоры длиной 22,2 м перевозятся на сцепе из двух четырехосных платформ грузоподъемностью по 60 т. В этом

случае на один сцеп грузятся 12 опор (рис. 16), а коэффици ент использования грузоподъемности составляет около 40%. Опоры длиной 20,3 м также разрешено перевозить на сцепе из двух четырехосных платформ.

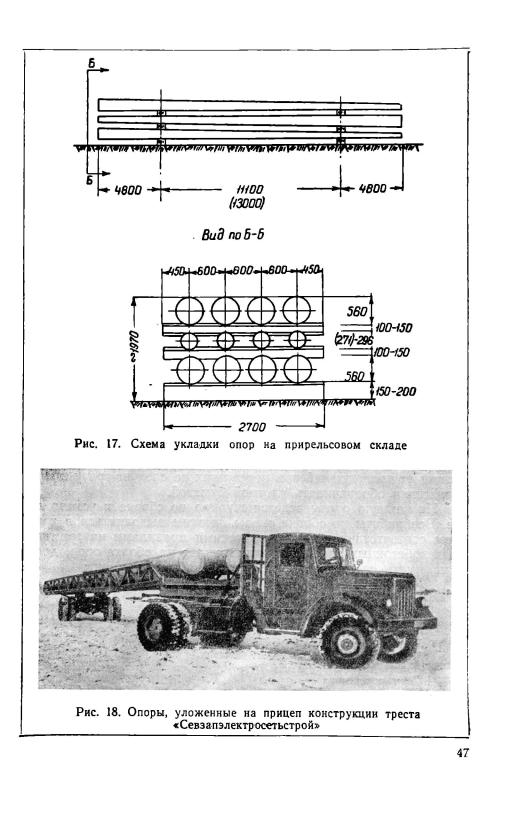

На станциях назначения опоры с платформ разгружаются кранами грузоподъемностью 5 т. В случае длины стволов

22,2 м строповка опор при разгрузке допускается в двух точ ках при расстоянии стропов от комля 4 м и от вершины 7,1 м. Складирование опор на прирельсовых складах (рис. 17) про

изводится на спланированных площадках. При выборе при рельсовых складов нужно стремиться, чтобы среднее расстоя-

44

ние вывозки опор на трассу было минимальным. Кроме того, должны быть организованы удобные подъезды к площадкам при максимальном использовании существующих дорог.

Сортировка и отбраковка железобетонных опор потребите лями при перевозке их по железным дорогам производится на прирельсовых складах станций назначения. При перевозках

автомашинами отбраковка производится на заводах-изготови телях.

При отбраковке опор 'основными бракующими признака ми являются величина раскрытия трещин, минимальная тол

щина стенок, разворот трубок, наличие раковин и выбоин, не

достаточная или неравномерная толщина защитного слоя.

Е~ =z—-э

2840

Рис. 15. Схема крепления опор длиной 20,3 м на железнодорожных платформах.

45

При такой величине раскрытия трещин опоры подлежат

отбраковке.

На пикетах опоры разгружаются кранами с таким расче

том, чтобы при сборке и установке была исключена необходи мость дополнительной их перевозки. Подтаскивание опор во локом запрещено. Площадка для сборки опоры должна иметь размеры, позволяющие удобно уложить ствол, траверсы и прочие детали.

Зимой эту площадку следует очцгцать от снега. На пло щадке опора должна быть уложена на деревянные подклад ки, исключающие прогиб опоры и облегчающие повороты опо

ры при ее осмотре и монтаже. Перед сборкой ствол опоры еще раз должен быть проверен. При наличии трещин, превы шающих нормы, опора бракуется.

Если опора привезена на пикет, когда уже готов котлован,

комель опоры укладывается под котлованом. К нему при крепляются ригели краном и к стволу вручную прикрепляют ся металлические траверсы.

При установке без ригелей опору собирают до начала рытья котлована, затем собранную опору подкатывают к кот

ловану на деревянных катках или подтаскивают краном, при этом захватывать опору необходимо в двух местах, подобно тому как это делается при разгрузке.

При установке с подземными ригелями до начала рытья котлована опору собирают без ригелей, затем ее краном вы кладывают над котлованом и коаном прикрепляют ригели.

Гидроизоляция низа опоры должна производиться на заво де в соответствии с проектом. Для предохранения гидроизо ляции от повоеждений при перевозках ее следует сразу после нанесения обворачиватъ плотной бумагой.

На каждую опору ведется журнал по сборке и установке ее. Все работы по сборке опоры должны выполняться в точ ном соответствии с технологическими правилами на монтаж железобетонных опор. Бригада, занятая на сборке опор, дол жна иметь следующие приспособления и инструмент:

Домкраты реечные (грузоподъемностью 3 т) |

. |

. |

.2 |

|||||

Ключи слесарные |

. |

. |

. |

. |

.... 6 |

|||

Ключи раздвижные № 4........................................................ |

|

|

|

|

|

2 |

||

Молоток слесарный (вес 0,5 кг)...................................... |

|

|

|

1 |

||||

Кувалда (вес 5 кг)................................................................. |

30 |

мм) |

|

. |

. |

. |

1 |

|

Ломы стальные (диаметр |

. |

3 |

||||||

Метр стальной |

. |

. |

. |

.... 1 |

||||

Лопаты штыковые.................................................................. |

. |

. |

. |

. |

|

|

2 |

|

Пила поперечная |

. |

... 1 |

||||||

Топор плотничный........ |

. |

, |

|

|

|

|

1 |

2 |

Зубило слесарное |

|

|

|

|

|

|||

Строп для подъемаопор |

.................................................... |

|

|

|

|

|

1 |

|

Подкладки деревянные (размеры: 20X20 см, |

|

|

|

|||||

длина 1,5 м) |

. . |

|

. |

. |

.по потребности |

|||

48

Опоры устанавливают в шурф диаметром в 650 мм, про буренный буровой машиной, затем шурф засыпают и тща тельно утрамбовывают. Отказ от рытья котлованов и установ ка опор в шурфы дает возможность использовать грунт не нарушенной структуры, обладающий значительно большей несущей способностью, чем свеженасыпанный грунт. Это дает возможность отказаться от установки ригелей в сухих, свя

занных грунтах (рис. 19). В грунтах, несущая |

способность |

|

которых |

недостаточна для восприятия усилий, |

возникающих |

в месте |

заделии, применяются подземные железобетонные |

|

ригели. |

Количество их в слабых грунтах при установке опор |

|

в котлованы не с вертикальными стенками доходит до шести. При этом объем бетона, затраченного на фундамент, доходит до 1 Л43, в то время как на ствол опоры расходуется всего

1,3—1,4 м? бетона. Ригели исключают возможность использо вания буровой машины. В этом случае котлованы отрыва ются экскаватором, что увеличивает объем вынутого и обрат но засыпанного грунта почти в 10 раз. Свеженасыпанный грунт приобретает структуру ненарушенного грунта лишь че рез 1,5— 2 года.

Учитывая это и для сокращения расхода сборного желе зобетона, в настоящее время начинают заменять железобе тонные ригели шпалами или ригелями из пропитанной дре весины. Надежность линий от этого не снижается, так как срок службы пропитанной древесины в самых неблагоприят ных условиях превышает 5 лет. За это время грунт, засыпан ный в котлован, уплотнится настолько, что надобность в са

мих ригелях отпадет.

При этом надо иметь в виду, что даже хорошо пропитан

ная древесина в песчаном грунте, |

находясь |

у поверхности |

земли в зоне переменной влажности, |

очень быстро загнивает |

|

и теряет способность воспринимать |

нагрузку. |

Поэтому при |

установке опор в песчаных грунтах замена верхнего железо бетонного ригеля деревянным пропитанным запрещена.

Железобетонные опоры устанавливают различными мето

дами. Для установки опор без ригелей в котлованы цилин дрической и прямоугольной формы собранная опора 7—10-тон

ным краном выкладывается над котлованом с таким расче том, чтобы отметка, сделанная на расстоянии 11—14 м от ее основания, приходилась над центром котлована.

На расстоянии 11—14 м от основания цепляется крюк кра на, над нижней траверсой опоры прикрепляются два хлопча

тобумажных каната длиной по 35—40 м, служащих для вы верки опоры при ее закреплении в грунте.

4 |

49 |

а)

Рис. |

19. |

Схемы заделки опор в грунте |

формы; |

||

|а — заделка опоры без |

ригелей |

в |

котловане цилиндрической |

||

l а — заделка опоры |

без |

ригелей |

в |

котловане прямоугольной |

формы. |

50