- •Производство древесноволокнистых плит

- •Перечень оборудования, входящего в состав линии

- •2.2 Технологический процесс

- •Приемка сырья и материалов

- •Приготовление и сортирование технологической щепы

- •2.2.3 Размол технологической щепы на волокна

- •2.2.4 Приготовление, введение связующего и отвердителя

- •2.2.5 Сушка древесноволокнистой массы

- •2.2.6 Формирование древесноволокнистого ковра

- •2.2.7 Прессование древесноволокнистых плит

- •2.2.8 Раскрой плит на форматы, укладка и упаковка плит

2.2.7 Прессование древесноволокнистых плит

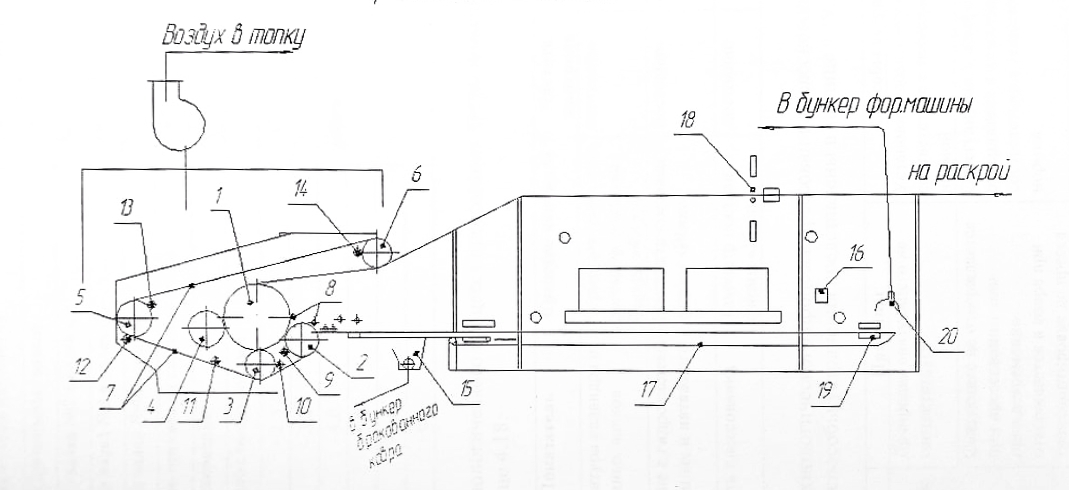

Прессование древесноволокнистых плит осуществляют в прессе непрерывного действия каландрового типа «Аuma-30P» фирмы «Berstorff» . Технологическая схема прессования древесноволокнистых плит представлена на рисунке 2.12.

1 – каландр; 2, 3, 4 – прижимные нагревательные валки; 5 – натяжной валок; 6 – ведущий валок; 7 – стальная лента; 8, 9, 10, 11, 12, 13, 14 – очищающие валки; 15 – приемный бункер бракованного ковра; 16 – влагомер волокна Grecon; 17 – нижний ленточный транспортер; 18 – толщиномер; 19 – металлоискатель; 20 – устройство предварительной обрезки ковра

Рисунок 2.12 – Технологическая схема прессования древесноволокнистых плит

После обрезки кромок древесноволокнистый ковер через металлоискатель (19) ленточным транспортером (17) подается на входную зону каландрового пресса, захватывается непрерывной стальной лентой (7) и прижимается к нагретому до 160- 190°С каландру (1). Прессование производится в основном прижимными валками (2,3,4), которые давят с заданным давлением на стальную ленту и древесноволокнистый ковер. В зоне после валка (4) ковер удерживается стальной лентой в подпрессовом состоянии, окончательно прогревается и отверждается связующее, валок (5) создает натяжение стальной ленты, привод ленты осуществляется от валка (6). Полученная плита транспортируется по направляющим валикам, проходит через толщиномер (18) и подается на форматно-обрезной станок.

Основные технологические параметры процесса прессования древесноволокнистых плит представлены в таблице 2.4.

Таблица 2.4 – Технологические параметры процесса прессования древесноволокнистых плит

Наименование параметра |

Ед.изм. |

Значение параметра |

Температура каландра и прижимных валков |

°С |

160−190 |

Давление гидроприжима валка №2 к каландру |

МПа |

19−20 |

Давление гидроприжима валка №3 к каландру |

МПа |

14−16 |

Давление гидроприжима валка №4 к каландру |

МПа |

27−28 |

Давление в гидросистеме натяжения стальной ленты |

МПа |

13−14 |

Продолжительность прессования |

мин/мм |

0,14±0,02 |

Скорость прессования плит толщиной, мм: |

||

− 2,5 |

м/мин |

24,0−27,0 |

− 3,2 |

20,5−22,5 |

|

− 4,0 |

19,5−21,5 |

|

− 5,0 |

13,0−14,0 |

|

−6,0 |

9,0−10,0 |

|

− 6,5 |

8,0−8,5 |

|

2.2.8 Раскрой плит на форматы, укладка и упаковка плит

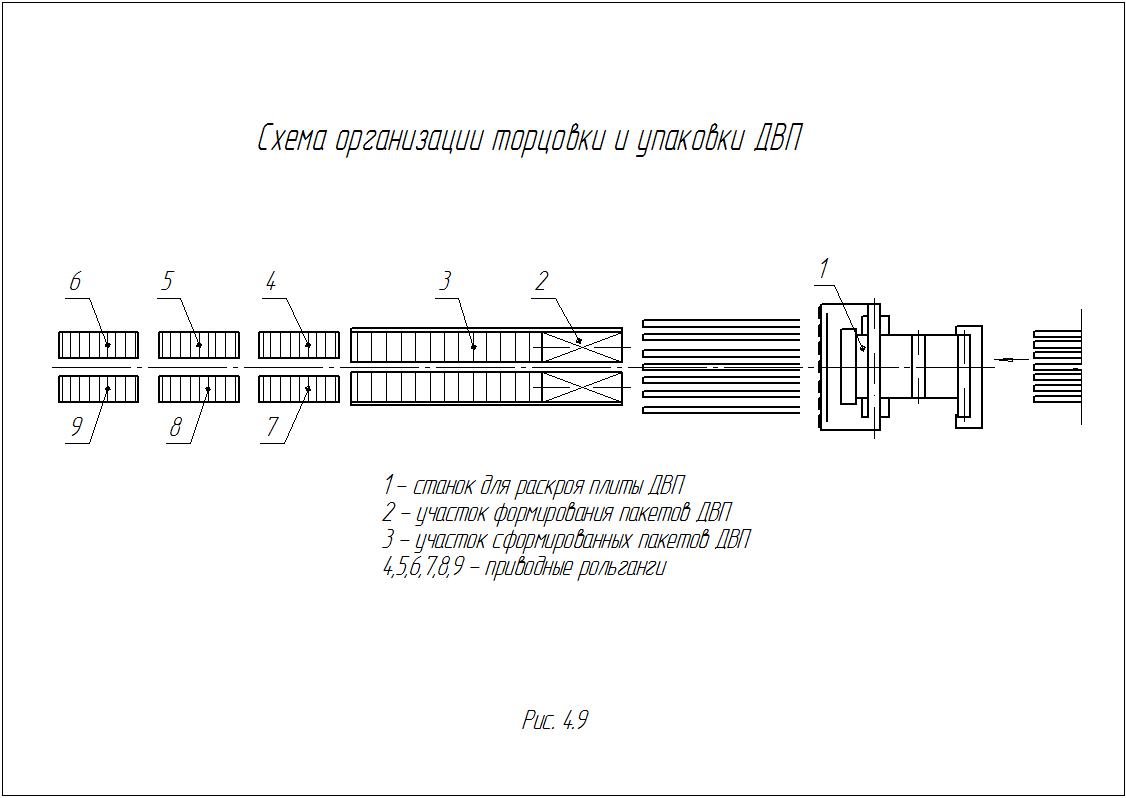

Раскрой ДВП на форматы, упаковка и укладка плит приведены на рисунке 2.13.

1 – станок для раскроя плиты ДВП; 2 – участок формирования пакетов ДВП; 3 – участок сформированных пакетов ДВП; 4, 5, 6, 7, 8, 9 – приводные рольганги

Рисунок 2.13 – Схема организации торцовки и упаковки ДВП

После горячего прессования в каландровом прессе и автоматического измерения толщины, непрерывную ленту древесноволокнистой плиты двумя валками подают на форматно-обрезной станок типа МЕ-02 (Shwabedissen). Станок оснащен 4-мя фрезами и 2-мя круглыми пилами для продольного распила, (4 фрезы и 4 пилы для обрезки продольных кромок и 2 пилы для раскроя плиты по длине на 2, либо 3 части) и пятью пилами поперечного раскроя. Плиты для обрезки кромок снабжены дробилками. После дробления кромок частицы пневмосистемой отправляются в бункер отходов для последующего сжигания в котельной комбината. Пилы поперечного раскроя расположены последовательно и вплотную друг к другу и при раскрое совершают колебательные движения по дуге, при этом плита на 2−З с зажимается зажимными планками и останавливается, образуя дугу перед станком. После распила плиты, пилы поднимаются, зажимные планки отводятся, дуга древесноволокнистой плиты распрямляется и плита продвигается на следующий шаг до конечного выключателя (на заданный размер по длине).

Готовые древесноволокнистые плиты сортируют и укладывают в пачки по 50–200 шт. в зависимости от толщины плит. Стандартные плиты, предназначенные для экспортных поставок, упаковываются по ГОСТ 13-34-81 «Плиты древесноволокнистые, поставляемые на экспорт. Упаковка, маркировка, транспортирование, хранение».

Упаковка стандартной плиты осуществляется следующим образом: сформированные пакеты плиты поступают на приводные рольганги (3). Затем пакет плиты поступает на приводной рольганг (5) для упаковки. Второй пакет плиты, через приводной рольганг (7) поступает для упаковки на приводной рольганг (8). Производится упаковка. Упакованные пакеты транспортируются на рольганги (6, 9) и снимаются автопогрузчиком.

Упаковка нестандартной (большеформатной) плиты происходит следующим образом: сформированный пакет плиты поступает на приводные рольганги (3). Затем пакет поступает на приводные рольганги (4, 7) для осуществления упаковки. Плита упаковывается и транспортируется на рольганги (6, 9), после чего снимается погрузчиком.

Для упаковки пакетов ДВП используют обкладки из ДВП или стрейчпленку. Сформированный пакет обвязывают нагартованной упаковочной лентой по ГОСТ 3560 «Лента стальная упаковочная» или лентой упаковочной полиэстеровой. Натяжение и закрепление концов упаковочной ленты должно исключать возможность расслабления упаковки во время погрузочно-разгрузочных работ и транспортирования. На стыках верхних, нижних и боковых обкладочных плит под упаковочную ленту укладывают уголки, предохраняющие плиты от смятия. Размеры, массу пакетов, количество листов в пакете, количество поясов ленты, размеры деталей поддонов, их количество и материал, а также маркировку производят, определяют и выполняют по ОСТ 13-34-81.

Упакованные плиты погрузчиком перевозят в сухой закрытый склад, где пакеты плит укладываются в штабеля одного типоразмера. Штабель должен находиться не менее 1,5 м от дверей и не менее 0,5 от стен и отопительных приборов. Между штабелями делают проходы и проезды, обеспечивающие к ним свободный доступ. Ширина проезда должна обеспечивать транспортирование пакетов плит максимальной длины.