книги из ГПНТБ / Попов А.Н. Бетонные и железобетонные трубы

.pdfОсновное технологическое оборудование. Станки для навивки спиральной арматуры бывают с односторонней подачей (рис. 56, 57) одной или двух проволок и с дву сторонней подачей проволок (рис.58). По роду создания

напряжений в проволоке навивочные станки могут быть механическими и комбинированными, когда помимо ме ханического растяжения проволоки применяют ее элек тронагрев.

Способ закрепления сердечника трубы позволяет классифицировать станки на шпиндельно-планшайбовые и роликовые. В первом случае концы трубы зажимают в которых является

Рис. 58. Схема нави- |

|||

вочного |

станка |

с |

|

двусторонней |

под |

||

водкой |

проволоки |

||

/ — сердечник; |

2 — план |

||

шайба; 3 — бухта с |

про |

||

волокой; |

4 — роликовый |

||

з а ж и м ; 5 — натяжные |

ро |

||

лики; 6 — гидроцилиндры |

|||

приводной, а другая — холостой (см. рис. 58). В |

ролико |

||

вых станках трубы укладывают на ролики непосредствен но или при помощи кольцевых шайб (рис. 56,в), надева емых на торцы труб или на валы с большим числом ро-

150

Оргтехстрой (Минск)

ликов (рис. 56,6). В шпиндельно-планшайбовых станках л в роликовых станках второго типа напряженная про волока, подведенная и закрепленная на сердечнике, вы зывает в теле последнего напряжения изгиба. Очевидно, что в станках этого типа трудно навивать спираль на длинные трубы или на трубы небольшого диаметра, по этому в них ставят притормаживающие или удерживаю щие устройства. В роликовых станках, имеющих не сколько опор, изгиб трубы исключается.

Особенностью конструкции станка, показанного на рис. 56, в, является то, что натяжной механизм выполнен неподвижным, а труба в процессе навивки перемеща ется в продольном направлении с той или иной скоро стью в зависимости от заданного шага навивки. В стан ке системы Оргтехстрой (см. рис. 57) совмещено меха ническое натяжение проволоки с электроподогревом.

Механизмы с двусторонней подачей проволоки име ют своеобразные устройства, благодаря которым на сер дечник в процессе навивки на него напряженной спира ли не передаются изгибающие воздействия, поэтому в станках этого типа трубу можно зажимать по концам

впланшайбах или укладывать на ролики.

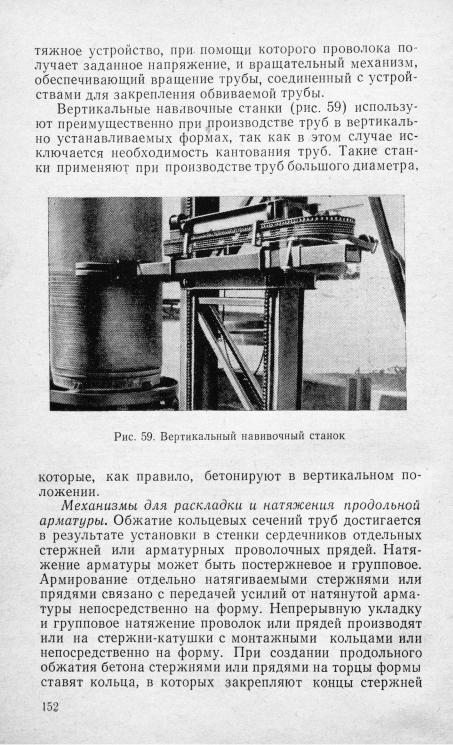

Взависимости от положения обвиваемого проволо кой сердечника трубы станки разделяют на горизонталь ные и вертикальные. Вне зависимости от конструкции станка в нем имеется механизм подачи проволоки, на-

151

при помощи гаек или зажимов той или иной конструк ции.

На отдельных заводах стержни в трубах натягивают после твердения бетона. Для этого стержни покрыва ют мастикой и бетонируют трубы обычным способом. После приобретения бетоном достаточной прочности по стержням пропускают электрический ток, в результате чего мастика размягчается, а стержни получают задан ное расширение. Концы разогретых стержней закрепля ют с расчетом передачи усилий на торцы труб и после этого прекращают пропускать электроток. Мастика за твердевает, и сцепление бетона с арматурой восстанав ливается полностью.

При непрерывном армировании труб натянутую про волоку навивают на штыри, которые имеются на шайбах стержней, воспринимающих усилия от продольной арма туры или входящих в состав конструкции торцевого об рамления формы. Имеются три способа непрерывной ук ладки и натяжения продольной арматуры. По одному из них проволоку предварительно навивают на шайбы стержня, который укладывают в форму. После сбалчивания формы стержень извлекают из нее, а шайба ос тается прижатой к торцам формы, в результате чего усилия натянутой арматуры оказываются переданными на форму.

По второму способу, известному из практики отечест венной промышленности, стержни с шайбами из формы не извлекают и они несут нагрузку от натяжения прово лок с момента укладки их на штыри до момента передачи усилий на бетон. По третьему способу проволоку уклады вают, огибая штыри, расположенные на торцовых шай бах неразъемной или сболченной формы. Проволоку рас полагают внутри формы на заданном расстоянии от внут ренней ее поверхности.

Каждому из этих способов присущи свои достоинст ва и недостатки. Так, в частности, при передаче усилий от натянутой арматуры со стержней на формы, равно как и при навивке проволоки на стержни, требуется уси ление стенок форм и соответствующее обрамление их торцов. Если же стержни с шайбами оставлять в форме вплоть до затвердения бетона, то усиливать стенки форм не надо, однако при этом оказываются закрытыми торцы формы, что допустимо только при центрифугировании и то при условии заблаговременной подачи всей бетонной

153

смеси в формы до установки их в центрифугу. При этом способе увеличивается металлоемкость формовочного оборудования. Наиболее предпочтительным могла бы быть навивка напряженной продольной проволоки внут ри формы с передачей усилий растяжения арматуры не посредственно на форму.

Машины для нанесения защитного слоя. При произ водстве труб по трехступенчатой технологии на наруж ную поверхность обвитого проволокой сердечника нано сят защитный слой из цементно-песчаного раствора, би- тумно-песчаной смеси или других материалов. Известно несколько способов нанесения защитного слоя. Одним из старых методов является винтообразная обвивка трубы материей с укладкой под нее определенных порций раст вора. Материя прижимает раствор к трубе и он распре деляется по ее поверхности, образуя таким образом слой более или менее одинаковой толщины. Второй способ предполагает применение вибрации, вибровакуумирования и др. В этом случае обвитый проволокой сердечник трубы устанавливают в форму. Образовавшийся между ее внутренней поверхностью и сердечником зазор запол няют раствором, который уплотняют вибрацией. Третий

способ рассчитан также на |

применение |

форм |

с подачей |

в них раствора при помощи |

пневматических |

устройств |

|

(цемент-инжекторы и др.). |

Четвертый |

способ |

состоит в |

последовательном набрызге |

раствора |

на поверхность |

|

трубы устройствами, похожими по принципу |

действия |

||

на турбину, или быстровращающимися щетками, кото рые при вращении захватывают из бункера раствор и с силой накидывают его на сердечник. Пятый способ за ключается в применении торкретирования при помощи цемент-пушек. По шестому способу увлажненный раст вор наносят пневмонабрызгом, по седьмому способу раствор укладывают на поверхность сердечника и зати рают ножами или шаблонами. Разновидностью седьмого способа является применение воронкообразного вибро укладчика, который надевают на вертикально установ ленный сердечник трубы, заполняют раствором и после этого перемещают вдоль сердечника. Одновременно при этом работают навешанные на воронку вибраторы.

При нанесении защитного слоя последовательным набрызгом раствора на поверхность сердечника послед ний вращают равномерно, а растворонабрызгивающее устройство передвигают вдоль трубы. В других конструк-

154

Рис. 60. Схема растворометателыюго |

устройства |

|

/ — электродвигатель; 2— бункер; 3—шнек; |

4— |

турбинка; 5 — путь; |

6 — труба |

|

|

циях машин, наоборот, сердечник движется возвратнопоступательно, а растворонабрызгивающее устройство остается неподвижным. На некоторых заводах процесс навивки и нанесения защитного слоя торкретированием совмещают, считая, что в этом случае обеспечивается лучшее обволакивание ар матуры раствором.

Рассмотрим подробнее некоторые из этих способов. Растворометательное уст ройство, схема которого по казана на рис. 60, применя ют на заводах, работающих по лицензии фирмы «Локк Джойнт». Раствор для за щитного слоя поступает в бункер установки, там его захватывают металлические круглые щетки, быстро вра щающиеся вокруг своей про дольной оси, и выбрасыва ют на поверхность обвито го сердечника. Сердечник в это время подвешен на тро сах, огибающих торцевые кольца, которые поставлены на концы сердечника перед навивкой на него спираль-

Рис. 61. Схема установки для нанесения защитного слоя на трубы посредством вибрации

/ — лоток; 2 — двигатель; 3 — вибра тор; 4 — арматура

155

ной арматуры. При помощи тросоподвесного устройства вращают сердечник и передвигают его в продольном на правлении.

Нанесение защитного слоя на сердечники труб путем затирки раствора виброножами или шаблонами показа но на рис. 61. Шаблон или нож, соответствующий конфи гурации трубы, имеет длину, равную длине трубы. На нижней поверхности ножа имеются вибраторы. Сердеч ник трубы устанавливают в планшайбах бабок станка,

Рис. 62. Схема во ронкообразного виброукладчика раствора для за щитного слоя труб

/ — вагонетка |

|

для |

|||

раствора; |

2 — бунке |

||||

ра; |

|

3— |

конвейеры; |

||

4 — сердечники |

т р у б ; |

||||

7 |

— |

|

|

fi— |

пере |

5 — поддоны; |

|

||||

д в и ж н а я |

воронка; |

||||

|

|

подъемно - пере |

|||

д в и ж н о е |

устройство |

||||

одна из которых является приводной. Во время враще ния сердечника раствор проходит в щель между вибро ножом и поверхностью трубы и сцепляется с бетоном сердечника.

Воронкообразные виброукладчики защитного слоя используют при выпуске труб небольшой длины. Вибро укладчик (рис. 62) состоит из следующих частей: ворон ки, служащей емкостью для бетонной смеси и одновре менно устройством для уплотнения раствора; приводного механизма для передвижения воронки вдоль трубы; электродвигателей с пусковой аппаратурой. Воронка имеет вид усеченного конуса, оканчивающегося внизу цилиндрической частью. В нижней трети этой части по периметру воронки размещают малоамплитудные вибра торы.

Перед началом работ трубу устанавливают верти кально на резиновую подкладку, очищают и промывают водой наружную ее поверхность. Далее на нижнюю часть трубы насаживают резиновое кольцо и на торец

156

трубы устанавливают виброукладчик, используя для этого трубчатую насадку. Воронку опускают настолько, что она почти полностью примыкает к нижнему торцу трубы, после этого приступают к работе. Приготовлен ную бетонную смесь в количестве, обеспечивающем ее вибрирование и прессование на высоте, равной нижнему конусу воронки, загружают в бункер и включают вибра торы. Затем вибраторы выключают и бункер снова на полняют бетонной смесью. Загруженную воронку пере мещают одновременно с включением вибраторов. Необ

ходимое для |

всей трубы |

количество |

бетонной |

смеси |

|||

загружают на ходу воронки. После того как воронка |

дой |

||||||

дет |

до верхнего |

крайнего |

положения, |

она останавлива |

|||

ется |

при помощи |

концевого |

выключателя. Вибраторы |

||||

выключают, |

виброукладчик |

снимают |

и устанавливают |

||||

на следующую трубу. |

|

|

|

|

|||

Широко распространенным способом образования цементно-песчаного защитного слоя на трубах является набрызг раствора под напором — торкретирование. За щитный слой, уложенный торкретированием, обладает хорошим сцеплением с поверхностью трубы и высокими физико-механическими показателями. Этим способом можно наносить на трубы защитные слои не только из цементно-песчаного раствора, но и из таких материалов., как, например, битумно-песчаная мастика и др. Основны ми недостатками способа является неизбежный отскок песка, потери цемента и сильное пылевыделение, обус ловливающее установку аспирационных устройств.

Торкретирование труб резко отличается от торкрети рования плоских поверхностей. При торкретировании труб требуется обеспечить не только прочное сцепление защитного слоя с телом сердечника, но и одинаковую его толщину как по периметру, так и по длине трубы. Опы ты по торкретированию труб показали, что для получе ния защитного слоя одинаковой толщины необходимо обвитый проволокой сердечник вращать равномерно, а сопло шланга цемент-пушки также равномерно двигать вдоль трубы и держать строго перпендикулярно к по верхности, на которую должен попадать раствор.

В установку по нанесению на трубы защитного слоя входят трубовращающий станок, как правило, состоя щий из двух бабок, неподвижной и подвижной; суппорт ной балки с укрепленной на ней суппортной тележкой, несущей сопло; коробки скоростей для Движения суп-

\Ы

портной тележки; цемент-пушки и компрессора с ресиве

ром для сжатого воздуха. |

|

|

|

Технология |

напорных труб. Предварительно |

напря |

|

женные трубы |

со стальными цилиндрами |

широко при |

|

меняют в США, где их выпускают фирмы |

«Интерпайс», |

||

«Американ Пайп енд Констракшн Компани», «Локк Джойнт»идр . В Европе, несмотря на успешное развитие производства бесцилиндровых труб, многие фирмы по ставляют предварительно напряженные трубы со сталь

ными цилиндрами |

и по настоящее время («Бонна», «Ди- |

видаг» и др.). |

; |

Основными операциями в технологии труб являются: изготовление цилиндров из листовой стали толщиной 1,5—2 мм, имеющих концевые обечайки из стали толщи ной 5—6 мм; формование сердечника трубы; навивка на сердечник спиральной арматуры и нанесение защитного слоя.

Изготовление стальных цилиндров не отличается от описанного ранее. Концевые обечайки выполняют диа метром, несколько меньшим, чем требуется, затем их растягивают на экспандере до требуемого размера, оцин ковывают и приваривают к концам стального цилиндра. Экспандирование обеспечивает точность размеров обе чаек.

Некоторые фирмы сердечники труб бетонируют цент рифугированием, другие — в вертикальных виброфор мах. Последнее особенно показательно при формовании труб больших диаметров.

На роликовых центрифугах сердечники труб бетони руют в формах упрощенной конструкции. Для сердечни ков используют смесь состава 1:1,5:2,5 (портландце мент : песок : фракционированный щебень). Состав бе тонной смеси подбирают из условия прочности бетона на сжатие 400—500 кгс/см2 и на растяжение 30 кгс/см2. За бетонированные сердечники пропаривают, а затем вы держивают в естественно-влажных условиях. Готовые сердечники обвивают холоднотянутой проволокой с пре делом прочности не менее 14 000 кгс/см2, имеющей оста точную деформацию не более 0,1% при напряжении, равном 70% предела прочности. Предварительное обжа тие бетона в продольном сечении трубы составляет 120— 180 кгс/см2. Затем сердечники испытывают гидравличе ским давлением и покрывают защитным слоем из раст вора состава 1:3. В целях ускорения твердения бетона

158

защитного слоя трубы повторно пропаривают. Трубы выпускают с раструбным оформлением под гибкие сты ковые соединения.

Иногда трубы выполняют многослойными. Так, на пример, трубы больших диаметров, предназначенные для воспринятая внутреннего гидростатического давления более 10 ат, изготовляют с трехслойными стенками, раз деленными последовательно сплошным стальным ци линдром и слоем спиральной предварительно напряжен ной арматуры. Концевые обечайки на таких трубах де лают из листовой стали толщиной 6 мм с расчетом об разования раструбного соединения, зачеканиваемого свинцом.

При изготовлении сердечников труб в вертикальных формах для уплотнения бетонной смеси используют виб рирование или вибрирование совместно с вакуумированием. Примеров изготовления в вертикальных виброва куумных формах предварительно напряженных труб со стальными цилиндрами в стенках можно привести мно го. В последнее время таким способом изготовляли тру бы диаметром 1350—1850 мм и длиной 6,1 м для строи тельства 50-км системы водоснабжения Тегерана (Иран) и афинского водовода, где прокладывали трубы диамет ром 1300 мм, длиной также 6,1 м.

В Иране трубы были предназначены в основном для рабочего напора воды 9 ат. Общая толщина стенки труб афинского водовода составляла 120 мм, из них толщина стенки сердечника — 83,5 мм. Стальной цилиндр изготов ляли из листовой мерной стали толщиной 1,5 мм. Стыко вые соединения труб делали гибкими (см. рис. 6, в). На обоих объектах трубы изготовляли на открытых поли гонах, на трех круглых площадках, каждая из которых включала 12—18 рабочих позиций, обслуживаемых кра ном. Сердечники форм для изготовления труб представ ляли собой складывающиеся стальные цилиндры, обо рудованные фильтрами для вакуумирования бетона. На ружным элементом формы являлись цилиндры, которые краном устанавливали на сердечники, находящиеся на рабочей позиции. Для предотвращения деформаций с наружной стороны цилиндров находился решетчатый остов, на котором имелась круговая площадка для ра бочих. Бетонная смесь состава 1: 1,74:2,69 с 5 / Д = 0 , 5 поступала на позицию бетонирования в кюбелях и при помощи крана ее загружали в формы. Уплотняли смесь

159