книги из ГПНТБ / Поне Ю.П. Расчет и конструирование аппаратуры проводной связи учеб. для техникумов

.pdfв зависимости от размеров платы, стремясь довести до минимума расстояния между соединяемыми элементами. На участке платы перед разъемом элементы следует располагать более свободно ввиду высокой насыщенности этого места платы проводниками, идущими к разъему. Окончательное расположение навесных эле

ментов вычерчивают |

на миллиметровой бумаге или |

на бумаге |

||

в |

клетку, |

указывая |

точно расположение монтажных |

отверстий |

в |

узлах |

координатной сетки. |

|

|

Трассировка проводников. Перед началом трассировки про водников рассчитывают по формулам расстояние между монтаж

ными |

отверстиями l m i n , через которые могут |

пройти |

1,2, 3, . . . |

. . ., |

10 проводников в свободном и в узком |

местах. |

Выбранный |

класс печатной платы, ожидаемое количество слоев печатного мон

тажа, а также значения величин |

t, s, b и их полей допусков 6^, |

6s, ЬЬ должны быть согласованы |

с технологическими возможно |

стями предприятия. |

|

Трассировку печатных проводников, как правило, начинают соединением монтажных отверстий под выводы наиболее близко расположенных элементов. Затем постепенно переходят к средним расстояниям. Длинные и диагональные связи, а также соединения выводов с разъемом трассируют в последнюю очередь. При трас сировке проводников следует избегать образования узких мест и больших петель. Если имеются два и более слоя печатного монтажа, то на каждом из них должно доминировать какое-либо одно на правление (например, к разъему, поперек разъема, по диагонали, по противоположной диагонали). В многослойных печатных пла тах принято, кроме того, выделять один слой для цепей питания и один слой для «земли». Когда все соединения нанесены, их трассы выпрямляют, устраняя необоснованно узкие места. При необ ходимости отдельные элементынесколько смещают. Разработку печатных плат с микромодулями можно успешно решить с по мощью ЭВМ.

Оформление чертежей. По рисункам размещения навесных элементов и рисункам трассировки проводников оформляют ра бочие чертежи, которые должны соответствовать требованиям ЕСКД ГОСТ 2.417—68 «Правила выполнения чертежей печатных плат» и действующим отраслевым и заводским стандартам. Же лательно использовать методы группового оформления чертежей по ЕСКД.

Разработанные и надлежащим образом оформленные чертежи тщательно проверяют, так как ошибки в них в несколько раз более вероятны, чем в обычных машиностроительных чер тежах.

В процессе дальнейшей подготовки производства печатных плат рисуют фотооригиналы печатного монтажа, которые яв ляются технологическими документами для изготовления фото шаблонов и содержат полное отображение печатного монтажа в увеличенном масштабе.

16 Ю. П. Поне |

241 |

Окончательно в правильности всей рабочей документации и всех фотошаблонов убеждаются при проверке работы всего блока. Изготовление такой опытной платы перед началом серий ного производства совершенно обязательно.

Глава 10

Компоновка аппаратуры проводной связи

§10.1. Основные требования к компоновке

Ко м п о н о в к а — это процесс такого размещения в про странстве или на плоскости элементов, блоков и узлов изделия, который обеспечивал бы максимальный полезный эффект, опреде ляемый схемой и назначением изделия. Конструктор стремится выбрать при компоновке оптимальные формы и размеры элемен тов, подобрать наиболее выигрышные отношения их форм, разме ров и объемов друг к другу и к изделию в целом.

При разработке конструкции и компоновке устройств и блоков решаются многие конкретные задачи: а) выбор варианта располо жения деталей, блоков и устройств, при котором достигаются минимальные габариты конструкции; б) осуществление кон структивной и электрической связи между блоками; в) создание

плат, каркасов и стоек; г) обеспечение доступа для контроля и ремонта; д) выбор системы теплоотвода; е) улучшение механи ческой жесткости конструкций; ж) устранение паразитных свя зей; з) определение возможностей применения унифицированных узлов и готовых изделий; и) конструирование и расположение органов управления и др.

Конструкция вновь разработанной аппаратуры и ее компоновка должны удовлетворять ряду эксплуатационных, конструктивнотехнологических и экономических требований.

Эксплуатационные требования. К ним относятся: надежность, простота управления и обслуживания, ремонтопригодность, устой чивость к старению, габариты, масса, эстетическое оформление.

Компоновка АПС прежде всего должна позволять по воз можности быстро устанавливать место повреждения (блок, узел). Для этого в наиболее сложной аппаратуре используют встроенное контрольно-испытательное оборудование. Компоновка АПС должна далее обеспечивать^ быструю ликвидацию обнаруженного повреждения, легкодоступность к любому элементу для его ре монта или замены.

Наиболее эффективно обеспечивает ремонтнопригодность АПС блочная конструкция.

Габариты и масса АПС в значительной степени зависят от теплоемкости всех ее элементов. Уменьшение габаритов и массы

242

при компоновке достигается в основном посредством использо вания малогабаритных типовых изделий, применения интеграль ных схем и печатного монтажа.

Конструктивно-технологические требования. К ним относятся: защита от внешних факторов, технологичность и конструктивная преемственность.

Обычно защита аппаратуры от внешних воздействий влечет за собой усложнение конструкции. Увеличиваются габариты, масса, стоимость, ухудшается ремонтопригодность. Отсутствие же защиты от внешних воздействий может вызвать снижение надеж ности. Следовательно, при компоновке необходимо правильно оценить соотношение между факторами, усложняющими конструк цию и снижающими надежность аппаратуры. В ряде случаев целесообразно применять защиту разового действия, например специальные упаковочные средства для транспортировки.

Экономические требования. Они диктуются необходимостью

уменьшить затраты времени, |

труда, материальных и денеж |

ных средств. на разработку, |

изготовление и эксплуатацию |

изделий. |

|

Экономические требования, реализуемые при компоновке аппаратуры, тесно связаны с рациональным выбором ее конст руктивной структуры. Последняя должна предусматривать воз можность автономного изготовления ее частей (блоков, узлов), которые должны быть взаимозаменяемыми по всем пара метрам.

Блоки не должны состоять из большого количества элементов. Это позволит даже при незначительной длине конвейера или потока прикрепить к каждому рабочему месту сравнительно не большое число операций.

Получение необходимых выходных параметров блоков должно обеспечиваться минимальным количеством операций, главным образом регулировочных. Подбор и индивидуальная подгонка элементов конструкции должны быть исключены.

Наиболее технологичными конструкциями считаются те, в ко торых предусмотрена минимальная номенклатура типовых изде лий, полуфабрикатов и материалов.

Экономичность компоновки аппаратуры определяется затра тами на ее разработку, производство и эксплуатацию. Ограни чение затрат на разработку, производство и эксплуатацию АПС не является самоцелью, а диктуется необходимостью рационально использовать время, труд и материальные средства.

§ 10.2. Компоновочные характеристики узлов

Поиск оптимальной компоновки невозможен без учета крите риев ее эффективности. Для сравнения различных вариантов компоновки можно воспользоваться конструктивными крите риями, перечисленными ниже.

16* |

243 |

1. К о э ф ф и ц и е н т з а п о л н е н и я о б ъ е м а и з д е л и й ko6, представляющий собой отношение суммарного объема всех входящих в него деталей, узлов и блоков к объему

изделия. Для АПС разного назначения ko6 |

= 0,1-^0,5; для узлов |

|||

ko6 — 0,2ч-0,6. Обычно увеличение этого |

коэффициента |

ограни |

||

чивается условиями охлаждения. Если |

рассматривать ko6 как |

|||

отношение объема |

активных |

элементов |

устройства (например, |

|

проводящего слоя резисторов) к полному |

объему, то ko6 |

умень |

||

шается до 10"2—10~4. |

|

|

kn у, |

|

2. К о э ф ф и ц и е н т п л о т н о с т и у п а к о в к и |

||||

характеризующий |

количество |

схемных элементов, приходящихся |

||

на единицу объема. Этот коэффициент применим в основном к маломощным устройствам, например к полупроводниковым ИС, которые реально разрешают получать максимальную плотность упаковки, равную (2-ьЗ)-103 элем/см3 . Для сравнения напомним, что плотность упаковки клеток в человеческом мозгу составляет

107 элем/см3 . |

|

|

|

||

3. К о э ф ф и ц и е н т |

о т н о с и т е л ь н о й |

м а с с ы , |

|||

о б ъ е м а |

и с т о и м о с т и |

р а з л и ч н ы х |

м а т е р и а |

||

л о в kM, |

характеризующий |

процентный состав в данном изделии |

|||

черных, |

цветных и драгоценных |

металлов, пластмасс, керамики |

|||

и т. п. |

Прогрессивными считаются конструкции, в |

которых при |

|||

прочих равных условиях меньше цветных и черных металлов и

больше пластмасс. |

|

4. К о э ф ф и ц и е н т о т н о с и т е л ь н о г о |

с о с т а в а |

н о в ы х , п р и м е н е н н ы х и н о р м а л ь н ы х , ( у н и

ф и ц и р о в а н н ы х ) д е т а л е й , у з л о в и б л о к о в kQ с. Чем меньше выпуск, тем обоснованней использование унифици

рованных и примененных деталей, узлов и блоков, т. е. тем выше должен быть по ним kQ с .

Для уточнения оценки и сравнения вариантов разрабатывае

мых изделий |

иногда пользуются общей конструктивно-технологи |

||||

ческой |

характеристикой М2. |

Для этого |

вводят |

весовые коэффи |

|

циенты |

ak, учитывающие важность частных характеристик Kk- |

||||

|

|

Ms=^akKk- |

|

(10.1) |

|

§ |

10.3. |

Разновидности |

компоновки |

узлов |

и приборов |

Рассмотрев основные требования, предъявляемые к компоновке, мы можем теперь дать характеристику типичных вариантов ком поновки различной аппаратуры.

Зависимость компоновки от объекта. Наиболее существенно сказывается на конструкции АПС тип объекта, для которого ее изготовляют, так как именно он определяет требования к массе, серийности, размещению блоков, внешним воздействиям, управ лению. Количество устройств различных типов, которые подлежат установке на одном объекте, их сложность, масса и объем на-

244

столько возросли, что их размещение наталкивается на большие трудности. Попытка создать станцию в виде одного блока приво дит к абсурдным результатам. Поэтому современные устройства аппаратуры связи обычно выполняют в виде отдельных блоков, соединенных между собой монтажом.

Варианты компоновки. Рассмотрение реально действующей аппаратуры позволяет выделить два основных варианта компо новки: централизованный и децентрализованный. Основной смысл ц е н т р а л и з о в а н н о й компоновки состоит в том, что все ручки управления и регулировки, индикаторы и контрольные органы располагают в блоке управления. Блоки управления всех или части устройств компонуют в общий пульт управления, раз мещаемый на том же устройстве или отдельно от него. При д е - ц е н т р а л и з о в а н н о й компоновке органы управления и индикации размещают в собственных устройствах. Этот вид компоновки упрощает размещение аппаратуры на объекте и ее техническое выполнение.

Компоновка блока. Как следует из изложенного, любое устрой ство, независимо от количества входящих в него элементов, может

быть представлено в виде |

совокупности блоков. |

К о н с т р у к т и в н ы е |

о с о б е н н о с т и блочной кон |

струкции состоят в следующем: а) допускается возможность па раллельной разработки нескольких блоков, что уменьшает время, затрачиваемое на создание всего аппарата; б) облегчается локали зация функций и защиты от внешних воздействий, что до некоторой степени упрощает всю конструкцию аппаратуры; в) усложняются соединительные узлы (для межблочных соединений) и в какой-то мере снижается надежность аппарата; г) увеличивается число деталей и узлов ввиду появления соединительных элементов конструкции и дополнительных деталей, обеспечивающих локали зацию функций |блока и связь с другими блоками; д) требуются дополнительные затраты времени и средств на обеспечение взаимо заменяемости блоков (увеличение точности их параметров); е) ста новится возможным широкое использование преемственности кон струкций при разработке серии различных модификаций аппара

тов, что обычно дает существенный экономический |

эффект. |

Т е х н о л о г и ч е с к и е о с о б е н н о с т и |

блочной кон |

струкции определяются: а) возможностью параллельного выпол нения сборочных и регулировочных работ (отдельные блоки можно собирать и регулировать на различных рабочих местах, потоках или конвейерах), что в существенной мере уменьшает общий тех нологический цикл и заметно снижает производственные затраты; б) упрощением процессов сборки и регулировки ввиду уменьше ния количества конструктивных элементов (по сравнению с аппа ратом в целом) и локализацией функций; в) общей технологиче ской автономностью, обеспечивающей большую гибкость органи зации производственного процесса; г) взаимозаменяемостью, об легчающей работу на окончательных сборочных и регулировочных

245

операциях; г) возможность улучшить технологичность всей кон струкции аппарата благодаря облегчению механизации производ ственных процессов.

К |

числу |

э к с п л у а т а ц и о н н ы х |

|

о с о б е н н о с т е й |

||||||||||||||

блочной конструкции |

относятся: а) простота и удобство |

обслужи |

||||||||||||||||

с |

|

|

|

|

|

вания; |

б) |

хорошая |

ремонтопригод |

|||||||||

|

|

|

|

|

ность; |

в) возможность |

удобнее |

рас |

||||||||||

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

положить |

на объекте |

блоки |

в соот |

|||||||||

|

|

|

|

|

|

ветствии с |

их назначением |

(блоки |

||||||||||

|

|

|

|

|

|

управления, |

блоки |

питания и т. д.); |

||||||||||

|

|

|

|

|

|

г) увеличение |

габаритов |

и |

массы в |

|||||||||

|

|

|

|

|

|

результате введения |

дополнительных |

|||||||||||

|

|

|

|

|

|

деталей и узлов; д) вероятность |

сни |

|||||||||||

|

|

|

|

|

|

жения надежности ввиду |

увеличения |

|||||||||||

|

|

|

|

|

п |

числа |

|

соединительных |

|

элементов |

||||||||

Рис. |

10.1. |

Зависимость |

общей |

конструкции |

(в особенности электри |

|||||||||||||

стоимости |

С аппаратуры |

от чис |

ческих). |

|

|

|

|

|

|

|

|

|

||||||

|

|

ла блоков п |

|

|

Таким |

образом, |

блочная |

конст |

||||||||||

1 — стоимость, |

определяемая |

тру |

||||||||||||||||

рукция |

обладает |

как |

преимущест |

|||||||||||||||

доемкостью |

сборки; 2 — затраты на |

|||||||||||||||||

соединительные |

элементы; |

3 |

— об |

вами, так и недостатками |

по сравне |

|||||||||||||

|

щая стоимость |

|

|

|||||||||||||||

|

|

|

|

|

|

нию |

с |

конструкцией |

аппаратов, не |

|||||||||

предусматривающей |

|

разделения |

на блоки. |

В |

случае |

|

неудач |

|||||||||||

ного |

разделения |

на |

блоки экономическая |

|

целесообразность |

|||||||||||||

блочной конструкции может оказаться утраченной. В случае разделения аппарата на чрезмерно большое количество блоков его стоимость, определяемая факторами технологичности, умень шается. Но зато она возрастает под влиянием дополнительных элементов конструкции. На рис. 10.1 дана примерная зависимость стоимости аппарата от количества блоков. Для каждой конструк ции аппаратуры может быть найден минимум стоимости.

§10.4. Состав компоновочных работ

иих последовательность

Характер компоновочных работ. В компоновке аппаратуры участвуют специалисты различных профилей, в том числе: кон- структоры-схемисты, конструкторы-механики, конструкторы-ху дожники (дизайнеры), технологи и производственники. Все они работают в тесной взаимосвязи друг с другом.

Конструктор-схемист в соответствии с техническим заданием, выданным заказчиком, разрабатывает схему будущего изделия. Конструктор-механик, основываясь на этом схемном решении, создает конструкцию изделия с учетом его прочностных характери стик и требований технологичности. Конструктор-художник, по лучив компоновочные эскизы, выполняет несколько вариантов художественно-конструкторского оформления изделия. Ознако мившись с этими конструкторскими решениями, технолог выби рает подходящие для них технологические приемы и необходимую

246

оснастку. Так создается основа для выбора технологических процессов и оборудования.

Последовательность принятия компоновочных решений. Прежде чем приступить к компоновке, следует тщательно изучить прин ципиальную электрическую схему и спецификацию к ней и опре делить: а) какие из нормализованных деталей и узлов будут при менены в данном изделии; б) какие узлы и детали можно заимство вать из ранее выпускавшихся конструкций; в) какие узлы необходимо разработать заново.

Основные задачи, решаемые при компоновке, это: а) выбор формы; б) установление основных геометрических размеров; в) ориентировочное определение массы изделия; г) расположение элементов в пространстве.

Ознакомившись со спецификациями к электрическим схемам и с нормалями, конструктор требует представления ему сведений о габаритных и установочных размерах и о механических и клима тических характеристиках элементов. По этим данным он подби рает номенклатуру установочных и вспомогательных узлов и деталей, ассортимент крепежа, после чего уже можно ориентиро вочно определить габариты всего проектируемого изделия и при нять принципиальные конструкторские решения: определить число блоков, взаимное расположение и связь между ними, коли чество и типы разъемов и соединительных кабелей, необходимое количество ручек органов управления, отсчетных устройств^ индикаторов, которые должны быть расположены на панелях управления.

Компоновка начинается с вычерчивания общего вида изделия,

всех необходимых |

проекций, |

разрезов |

и |

сечений |

(желательно |

||

в масштабе 1 : 1). В процессе |

этой работы |

выясняется |

наивыгод |

||||

нейшее расположение узлов |

на платах, |

уточняются |

габаритные |

||||

размеры, делаются |

наброски |

предполагаемого монтажа. |

Наряду |

||||

с этим производится конструкторская разработка |

основных уз |

||||||

лов —• каркасов, плат. Конструируя узлы, |

специалист |

учитывает |

|||||

те же требования, |

которые предъявляются |

техническим |

заданием |

||||

на разработку изделия в целом.

Выбор способов крепления узлов. При выборе способа крепле ния каждого узла надлежит руководствоваться следующими соображениями:

1. Если неподвижные узлы и детали необходимо установить с большой точностью по отношению к другим звеньям механиче

ской передачи, то следует предусмотреть возможность их |

взаим |

||||

ного перемещения |

при сборке и в процессе налаживания прибора |

||||

с |

последующей строгой |

фиксацией |

в установленном положении. |

||

В |

этих случаях |

чаще |

всего для |

крепления применяют |

винты |

собязательной фиксацией.

2.Открытые токонесущиеэлементы не следует располагать рядом с металлическими частями соседних деталей во избежание пробоя или замыкания их между собой.

247

3. Узлы и детали, обладающие большой надежностью (срок службы больше или равен сроку службы всего аппарата), можно

закреплять неразъемными |

соединениями: заклепками, |

сваркой |

и т. д. |

|

|

4. Те узлы и детали, |

которые могут быстро выйти |

из строя |

из-за недостаточной их надежности или вследствие нарушений эксплуатационного режима, следует крепить способами, позволя ющими производить их быструю замену. В этом случае исполь зуют резьбовые соединения, защелки, зажимы и т. д.

5.Узлы, обладающие большой сосредоточенной массой, сле дует закреплять по возможности в центре их тяжести, или на осях симметрии, проходящих через центр тяжести; при этом расстоя ние от центра тяжести до точки закрепления должно быть мини мальным.

6.Крепление узла в нескольких удаленных друг от друга точках может привести к деформации (изгибу) деталей и изменению их электрических параметров. Во избежание этого вводят компен сирующие прокладки или выравнивают плоскости сопряжения

перед сборкой. По отношению к узлам, особо чувствительным к деформациям, применяют полужесткое крепление: одну или две точки закрепляют жестко, а третью — при помощи упругих эле ментов.

7. Прочность крепления во всех случаях является непремен ным условием сборки. При конструировании обязательны расчеты элементов крепления на механическую прочность с учетом дина мических нагрузок, обусловленных особенностями эксплуатации.

Обычно выполняют несколько вариантов компоновки; в ходе дальнейшей проработки выбирают наилучший из них. Конечным

результатом |

компоновочных |

работ является |

сборочный чертеж, |

|

по которому |

уже можно приступить к |

деталировке изделия. |

||

§ 10.5. Компоновка |

некоторых |

типов |

аппаратуры |

|

|

проводной связи |

|

||

Целесообразно конструировать аппаратуру в виде стоек или шкафов с размерами, удобными для обслуживания, эксплуатации, монтажа и транспортировки. Узлы основной аппаратуры и кар касы выдвижных блоков, размещаемых в стойках, обычно являются типовыми конструкциями. Роль этих конструкций очень важна: они обеспечивают механическую прочность и устойчивость аппа ратуры, отвод тепла, защиту от влаги, доступ при обслуживании.

Аппаратура обычно включает в себя следующие конструктивно обособленные части: стойки (шкафы) с блоками основной аппа ратуры, органами управления и контроля; пульт управления, контроля и отображения информации; источники питания.

К компоновке каждого вида стационарной аппаратуры надо подходить индивидуально, так как очень часто такая аппаратура составляет единый комплекс устройств, предназначенный для вы-

248

полнения какой-либо определенной практической задачи, которая может не повторять других задач. Однако можно сформулировать и некоторые общие правила:

1. Тяжелые узлы и блоки (например, силовые трансформаторы и блоки питания) следует располагать ближе к донной части

кожуха или в |

нижней части стойки для уменьшения нагрузок |

на вертикально |

расположенные детали. |

2. Узлы, излучающие тепло (например, мощные сопротивле ния), надо изолировать от других частей, чтобы обеспечить кон векцию воздуха для рассеивания тепла в окружающее пространство. Иногда для этой цели устанавливают вентиля тор. Для циркуляции воздуха внутри прибора на стенках кожухов и в дне проделывают отверстия (жалюзи). При назначении месторасположения отвер стий следует обеспечивать направле ние воздушного потока .снизу вверх.

Для этой же цели стативы, распола гаемые в стативных рядах, надо про ектировать без боковых стоек.

3. Чтобы избежать попадания внутрь |

|

|

|

|||||

прибора |

пыли, |

а также |

защитить |

при |

|

|

|

|

бор |

от |

проникновения |

внутрь |

него |

|

|

|

|

через |

вентиляционные |

отверстия |

раз |

|

|

|

||

личных насекомых (что особенно важно |

|

|

|

|||||

для аппаратуры, работающей в тропиче |

|

|

|

|||||

ских условиях), |

надо закрывать отвер- |

Рис. 10.2. Стойки АПС |

||||||

стия |

изнутри металлическими сетками |

|

|

|

||||

или |

фильтрами |

из стекловолокна. |

|

|

|

|

||

4. |

Серьезное |

внимание должно |

быть |

уделено |

конструирова |

|||

нию стоек. Они бывают открытыми |

и закрытыми. |

О т к р ы т а я |

||||||

стойка (рис. 10.2, а) представляет |

собой |

стальную |

раму, сва |

|||||

ренную |

или свинченную из уголков или |

швеллеров. |

Вертикаль |

|||||

ные стержни рамы имеют конструктивные элементы, в которых крепят платы и блоки. Каждый блок может закрываться легко

съемным |

индивидуальным кожухом. З а к р ы т а я |

стойка |

|

(рис. |

10.2, |

б) имеет вид шкафа, стальной каркас которого также |

|

сварен |

из уголков или швеллеров, а боковые, нижняя |

и верхняя |

|

стенки, а также задняя дверца отштампованы из листовой стали. Боковые стенки крепят к каркасу на винтах, задняя дверца под вешена на петлях. Между вертикальными стержнями стойки, внутри нее, располагают направляющие, служащие для переме щения блоков. Стойка обычно закрывается дверьми.

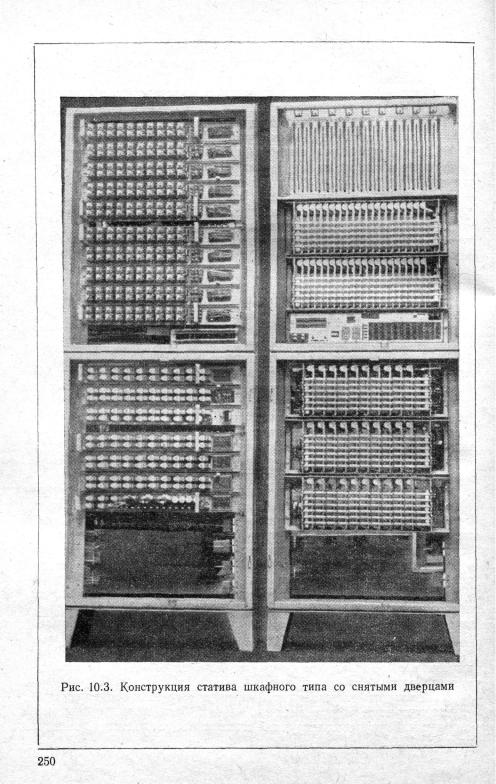

5. Платы относительно стойки располагаются горизонтально и могут крепиться при помощи винтов, быть поворотными или съемными. Типовая конструкция статива шкафного типа приведена на рис. 10.3.

249