книги из ГПНТБ / Титов, Н. Д. Технология литейного производства учебник для машиностроительных техникумов

.pdf650° С; из низколегированного чугуна при 570—600° С, а пз высо колегированного при 600—650° С. Продолжительность выдержки отливок при температуре отжига зависит от размеров отливки и ее конфигурации и обычно составляет 3—10 ч. Сложные отливки, отливки с большой разницей в толщинах стенки отжигают более длительное время. После отжига отливки охлаждают вместе с печыо. Механические свойства отливок при такой термообработке практи чески не изменяются.

Графитизирующий отжиг применяют обычно для снижения твердости и улучшения обрабатываемости резанием. Отливки нагре вают в печах до 680—750° С. При этом происходят графнтизация и частичная сфероидизацня эвтектоидного цемента, что снижает твер дость, улучшает обрабатываемость, но несколько уменьшает проч ность чугуна.

Высокотемпературный отжиг отливок производят для графитпзацип первичных карбидов в отбеленном или половинчатом чугуне. Отливки нагревают до 900—960° С, а затем медленно охлаждают до 300° С. В отливках образуется перлитная структура, отличаю щаяся оптимальной твердостью и прочностью.

Нормализацию применяют для повышения механических свойств и износостойкости чугуна за счет улучшения его структуры п полу чения перлитной металлической основы, а также Для отливок, имеющих ферритную, ферритно-перлитную пли ледебуритно-пер- литную структуры. Отливки нагревают до 850—950° С. При норма лизации (ферритного пли ферритно-перлитного чугуна часть гра фита растворяется в аустените и за счет этого количество связан ного углерода увеличивается.

При нормализации отбеленного чугуна происходит графитнзация первичных карбидов. В отливках после охлаждения на воздухе до температуры 500° С образуется перлитная структура. Для сни жения напряжений отливки ниже 500° С охлаждают медленно, вместе с печью.

Закалку и отпуск применяют для отливок из серых, высокопроч ных и ковких чугунов с целью повышения прочности, твердости и износостойкости. Отливки нагревают до 880—930° С и охлаждают в масле. Структура отливок — мартенсит. Затем производят отпуск нагревом до 400—600° С с последующим охлаждением.

Отпуск отливок, работающих на износ, производят при 250— 300° С. Отлйвки из чугуна с шаровидным графитом, работающие на износ, подвергают изотермической закалке.

Химико-термическую обработку применяют обычно для получе ния высокой поверхностной твердости отливок из чугуна с шаровид ным графитом (втулок цилиндров двигателей внутреннего сгорания, коленчатых валов). Наиболее часто применяют азотирование по верхностного слоя — процесс диффузионного насыщения поверх ностного слоя азотом при нагреве в аммиаке. Температура азоти рования 550—560° С. Азотированию подвергают поверхности, обра ботанные резанием.

320

ГЛАВА VI

БРАК ОТЛИВОК И МЕРЫ ЕГО УСТРАНЕНИЯ

§ 1. ОБЩИЕ СВЕДЕНИЯ

Всякое нарушение технологии — это причина появления дефек тов в отливках. Брак отливок даже на передовых заводах состав ляет 2—5%, а иногда он достигает 10—2 0 количества выпускае мых годных отливок. В результате народное хозяйство терпит огромные убытки. В литейных цехах предусматривают специальные площадки брака, куда ежедневно поступают отливки с дефектами. Эти отливки тщательно осматривают и при участии мастеров, тех нологов и виновников брака анализируют причины появления брака; здесь же определяют меры борьбы с ним, проверяют выпол нение ранее намеченных мероприятий. Во • всех литейных цехах проводят технологические и организационные мероприятия по изучению основных видов брака и его устранению.

Классификация дефектов отливок. Наиболее часто встречаю щиеся дефекты отливок можно разделить на четыре группы:

1)внешние дефекты, обнаруживаемые непосредственно на по верхности отливки (несоответствие размеров и массы заданным, спай, заливы и т. д.);

2)объемные дефекты, расположенные внутри отливки и нару

шающие ее сплошность (горячие и холодные трещины, |

газовые |

||

раковины и, т. д.); |

и структуры |

отливки; |

|

3) |

несоответствие химического состава |

||

4) |

неудовлетворительные механические |

свойства. |

|

§ 2. ПРИЧИНЫ И МЕРЫ ПРЕДУПРЕЖДЕНИЯ ДЕФЕКТОВ

Несоответствие размеров отливки чертежу может явиться след ствием неправильно назначенной усадки при разработке модель ного комплекта, а также неточной сборки формы. Этот дефект может быть устранен доводкой модельного комплекта, повышением точности сборки формы.

Несоответствие массы отливки заданной по чертежу возникает также чаще всего по тем же причинам, что и несоответствие размеров. Кроме этого, увеличение массы возможно также и вследствие деформации формы при заливке ее жидким металлом.

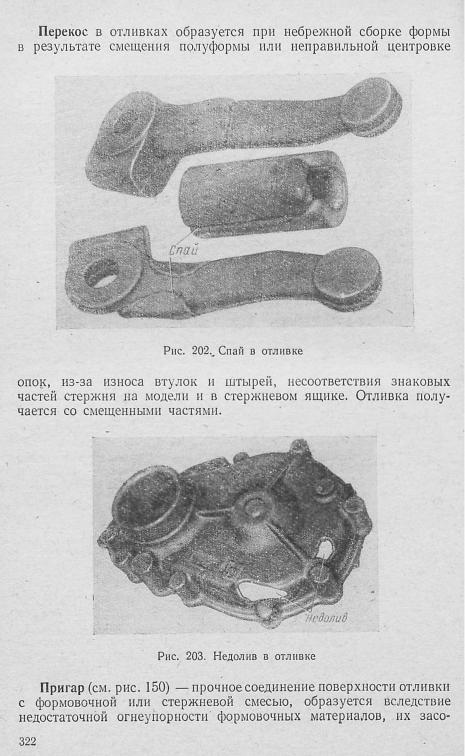

Спай (рис. 202) и недолив (рис. 203) в отливках образуются от неслившихся потоков металла, потерявших жндкотекучесть и за твердевших до заполнения всей формы. Такие потоки получаются при заливке формы холодным металлом через питатели малого сечения, при чрезмерно влажной формовочной смеси (в тонкостен ных отливках) или большом количестве каменноугольной пыли в формовочной смеси.

Заливы на отливке возникают обычно по разъему формы вслед ствие изношенности опок, их коробления, а также из-за недостаточ ного крепления формы.

11 Титов |

321 |

ренности вредными примесями, плохого качества литейных красок, слабого уплотнения формы, использования крупнозернистого песка.

Ужимины — узкие и длинные вмятины в отливке, прикрытые слоем металла, отделенного от тела отливки прослойкой формовоч ного материала. Ужимины образуются обычно на плоских больших поверхностях отливок, особенно при сильном уплотнении сырых форм. Ужимины (рис. 204) появляются вследствие теплового воздей ствия жидкого металла на стенки формы, в результате чего поверх ностные слои формы разогреваются и деформируются, образуя в отливке вмятину. Иногда деформации поверхностного слоя формы настолько велики, что поверхностная корочка формы отслаивается,

появляется трещина, в |

которую по |

|

|

падает жидкий металл. |

|

Ужимина |

|

С целью устранения ужимин сле |

|

|

|

дует не переуплотнять форму, зали |

|

|

|

вать ее металлом с нормальной тем |

|

|

|

пературой, увеличивать |

скорость за |

|

|

ливки, применять специальные фор |

|

|

|

мовочные краски, позволяющие ис |

Рис. 204. Ужимииа на |

поверх |

|

ключить появление трещин в форме |

|||

и ее деформацию при прогреве метал |

ности отливки |

|

|

лом. Ужимины можно устранять на |

|

поверх |

|

несением рисок (в виде |

сетки пересекающихся линий) на |

||

ность формы ланцетом или выполнением специальных противоужимных ребер на модели. Риски уменьшают деформацию поверхности формы, препятствуют ее сжатию и отслаиванию.

Горячие трещины возникают в отливках при высокой темпера туре заливаемого металла, повышенной усадке отливки, неправиль ной конструкции литниковой системы и прибылей, при плохой податливости стержня и формы, неправильной конструкции отли вок, неравномерном охлаждении,- вызывающем внутренние напря жения в отливке, а также при отклонениях химического состава металла от заданного. Горячие трещины имеют темную окисленную поверхность, тогда как холодные трещины, образующиеся при более низких температурах металла, имеют светлую металлическую неокисленную поверхность.

Холодные трещины могут быть следствием как неравномерной усадки отдельных частей отливки, так и просто механических, повреждений при выбивке и очистке. С целью устранения холодных трещин необходимо обеспечивать равномерное охлаждение отливки в тонких и утолщенных местах.

Газовые раковины — пустоты в теле отливки, имеющие чистую и гладкую поверхность. Они бывают открытые (наружные) или закрытые (внутренние) и возникают при чрезмерной влажности и недостаточной газопроницаемости формовочной смеси, недоста точной вентиляции формы и стержня или неправильном ее устрой стве, низкой температуре заливаемого металла, плохой просушенности формы и стержня, высоком содержании серы в металле и др.

11* |

323 |

Песочные раковины (рйс. 207) возникают вследствие низкой прочности и влажности формовочной смеси, недостаточной, поверх ностной прочности стержня, слабого уплотнения и плохой про дувки формы сжатым воздухом перед ее сборкой; кроме того, отдельные комочки и песчинки смываются струей металла во время заливки и заносятся в отливку. Этот брак можно устранить нор мальным уплотнением формы, тщательной ее продувкой в процессе сборки и тщательной отделкой литниковой воронки; не следует допускать длительного выстаивания формы перед заливкой.

Шлаковые включения могут быть расположены внутри отливки или на ее поверхности. Шлаковые раковины (включения) всегда полностью или частично заполнены шлаком, попадающим в отливку во время заливки металла в форму. Они образуются вследствие

Усадочные ракоВины |

П ор и стость |

а) |

& |

Рис. 208. Отливки с |

усадочными раковинами и по |

|

ристостью |

недостаточно тщательной очистки шлака с поверхности металла перед заливкой его в форму, низкой огнеупорности футеровки ковшей и неправильной конструкции литниковой системы.

Усадочные раковины возникают вследствие недостаточного пита ния отливки металлом в местах скопления" последнего, неправиль ной конструкции отливок, неправильной установки литников и прибылей, заливки чрезмерно горячим металлом, а также повышен ной усадки металла. Усадочные раковины отличаются неправиль ной. формой и изрытой шероховатой поверхностью, большей частью окисленной (рис. 208, а).

Рыхлота и усадочная пористость в отливках образуются из-за недостаточного питания отливки жидким металлом в процессе кристаллизации (рис. 208, б), а также в утолщенных местах отливки. Для устранения местной рыхлоты рекомендуют в соответствующих утолщенных местах отливки ставить холодильники, изменять кон струкцию отливки, т. е. выравнивать стенки от тонкой ее части к толстой.

Газовые раковины появляются в результате захвата металлом воздуха при образовании завихрений в случае неправильной лит никовой системы. Причинами появления газовых раковин могут

325

быть недостаточная вентиляция формы, большая газонасыщенность сплава и недостаточная газопроницаемость песчаных стержней.

Несоответствие химического состава металла отливок заданному может произойти вследствие неправильного взвешивания шихто вых материалов, смешивания различных сортов материалов, не правильного ведения процесса плавки. Чтобы устранить брак по химическому составу, необходимо контролировать исходные шихто вые материалы, поступающие на шихтовый двор, строго соблюдать порядок их взвешивания, следить за ходом плавки, т. е. контро лировать количество подаваемого воздуха, давление дутья, коли чество загружаемого топлива, состав колошниковых газов и т. д.

Несоответствие (ухудшение) механических свойств отливок за данным является обычно следствием несоответствия химического состава и структуры металла заданным.

§ 3. КОНТРОЛЬ КАЧЕСТВА ОТЛИВОК

Контроль отливок начинают с внешнего осмотра в два этапа: предварительно до очистки и отжига, а затем после окончательной очистки.

Химический состав отливок определяют в цеховой экспресслаборатории или заводской лаборатории методами химического или спектрального анализов. Пробой на химический и спектральный анализ служит обычно прилитый к отливкам образец или образец для механических испытаний.

При спектральном анализе между электродом и поверхностью отливки образуется искра или электрическая дуга, свет от которой разлагается оптической призмой на цветной спектр, характеризую щий химический состав металла. Этот способ основан на сопостав лении спектра исследуемого металла со спектром эталона. Сравни вая интенсивность линий, характеризующих содержание того или иного элемента в спектрах эталона и исследуемого образца, судят о содержании этого элемента в отливке. Основное преимущество спектрального анализа заключается в быстроте определения на спектральном приборе содержания марганца, хрома, никеля, крем ния.

Геометрические размеры отливок контролируют с помощью шаблона, специальных приспособлений и в отдельных .случаях по разметке на плите. Отклонения в размерах не должны превышать допускаемых.

При контроле механических свойств отливки из серого чугуна проверяют иа изгиб, растяжение, стрелу прогиба, твердость и иногда на сжатие. Для испытаний отливают специальные образцы. Отливки из ковкого чугуна испытывают на растяжение, удлинение,

твердость и |

в некоторых случаях на ударную вязкость, |

отливки |

из стали — |

по выточенным из заготовки образцам — на |

растяже |

ние', удлинение, сжатие и твердость, отливки из цветных сплавов — на растяжение, удлинение и твердость.

326

Структуру металла отливок устанавливают при рассмотрении специально приготовленных образцов-шлифов невооруженным гла зом (макроскопический анализ) по излому специальных технологи ческих образцов или под металлографическим микроскопом при увеличении в 100—500 раз.

Дефекты в отливках (трещины, раковины, рыхлоты) можно обнаружить магнитным способом, просвечиванием рентгеновскими и гамма-лучами и испытаниями на герметичность.

110-220 кВА

Рис. 209. Схема просвечивания отливки рентгенов скими лучами

Магнитный способ испытания основан на том, что предвари тельно намагниченную испытуемую отливку помещают между полюсами электромагнита или в магнитном поле соленоида, по которому пропускают ток. Если такую катушку передвигать вдоль намагниченной отливки, то при встрече ее с каким-либо дефектом изменяется направление магнитного потока и в витках катушки возникает э. д. с. индукции, величина которой измеряется показа ниями гальванометра.

При другом магнитном способе обнаружения дефектов намагни ченную отливку покрывают сухим порошком (метод порошка) или

327

смачивают жидкой магнитной эмульсией (метод эмульсии). Мелкие отливки иногда помещают в ванну с магнитной эмульсией. Нанесен ный на поверхность отливки порошок собирается в месте располо жения скрытого дефекта и выявляет, таким образом, его границы.

Контроль отливок рентгеновскими лучами производят при помощи специальных рентгеновских установок (рис. 209). Рентгенов ская трубка представляет собой стеклянный сосуд, пз которого выкачан воздух до разрежения 10 5—10'7 мм рт. ст. К электродам 1 и 2 присоединяют источник высокого напряжения (100—220 кВ). Трансформатор 3 накала катода разогревает его, и под действием

|

электрического поля электроны с катода |

|||||

|

устремляются |

к аноду и создают коле |

||||

|

бания электронов во внутренних элек |

|||||

|

тронных оболочках атомов металла ано |

|||||

|

да. В результате этих колебаний возни |

|||||

|

кают короткие электрические волны, |

|||||

|

называемые |

рентгеновскими |

лучами. |

|||

|

Рентгеновские |

лучи |

с |

анода |

направ |

|

|

ляются на отливку |

4. |

Внутренние де |

|||

|

фекты 5 (трещины, раковины, рыхлоты) |

|||||

|

уменьшают фактическую |

толщину тела |

||||

|

отливки |

(h > |

hx -\- h2), |

через |

которую |

|

|

проходят |

рентгеновские лучи, |

поэтому |

|||

|

и поглощение |

их разными частями от |

||||

|

ливки различно. Там, где лучи прохо |

|||||

Рис. 210. Схема просвечива |

дят через раковину |

или трещину, по |

||||

ния отливки гамма-лучами |

глощаемость их отливкой будет меньше, |

|||||

|

поэтому |

на фотопластинке 6 |

местона |

|||

хождение раковины, рыхлоты или трещины выявится пятном, повторяющим очертания дефекта.

Рентгеновские лучи вредно действуют на организм человека, поэтому при их применении необходимо строго соблюдать правила техники безопасности.

Просвечивание гамма-лучами позволяет обнаруживать внутренние дефекты в отливках со стенками толщиной 15 мм. Гамма-лучи образуются при излучении радиоактивных изотопов. Наиболее распространены для просвечивания отливок установки с радиоак тивными изотопами Со60. Однако СоС0 обеспечивает качественные снимки только при контроле отливок толщиной более 30 мм.

На рис. 210 показана схема просвечивания отливки гамма- ^ лучами. Ампула 1 с источником гамма-лучей находится в защитном контейнере 2. Исследуемую отливку 3 помещают над фотопластин кой 4. Гамма-лучи проходят через тело отливки и встречают на своем пути внутренний дефект 6. Интенсивность гамма-лучей будет больше в месте дефекта, так как здесь они встречают меньшее сопротивление среды. Поэтому на фотопленке 4 против дефекта 6 появится более темный отпечаток .5 по сравнению с остальной поверхностью фотопленки.

328

Контроль отливок на герметичность производят гидравлическим испытанием, при котором отверстия полости отливки закрывают. В качестве жидкости применяют воду. Давление при гидравли ческом испытании назначают в зависимости от условий работы детали. Наружная поверхность отливки должна быть сухой, иначе обнаружить следы течи невозможно.

При пневмоиспытании поверхность отливки покрывают мыльным раствором, в случае течи на поверхности отливок появляются пузыри.

§ 4. СПОСОБЫ ИСПРАВЛЕНИЯ ДЕФЕКТОВ ОТЛИВОК

Незначительные дефекты на неответственных поверхностях отливки могут быть исправлены. Основными способами исправления дефектов в чугунных отливках являются электросварка, металлиза ция, газовая сварка, декоративное исправление замазками, про питка различными составами и механическая заделка.

Холодной сваркой исправляют дефекты чугунных отливок электродуговым способом стальными, медными или железными элек тродами, медными с железной оболочкой, медноникелевыми, а также специальными электродами. Дефектные места, подлежащие заварке, разделывают пневматическими зубилами или. высверливают. Пра вильно разделанная под заварку раковина должна иметь чашеобраз ную форму с отлогими стенками под углом 35—40° и с открытым дном. Трещины следует вырубать на вещ глубину.

По сравнению со сталью чугун обладает худшей свариваемостью. Значительная хрупкость, повышенная чувствительность к скорости охлаждения, резкий переход от твердого состояния к жидкому и наоборот осложняют процесс сварки чугуна. Ввиду неравномер ности нагрева, имеющего место при сварке, особенно холодной, завариваемое место получается неоднородным по структуре. При некачественной сварке в отливке возможно образование трещин и других дефектов в сварном шве и основном металле.

Сваркой с подогревом чугунными электродами исправляют дефекты, расположенные на обрабатываемых поверхностях чугун ной отливки (раковины больших размеров, сквозные отверстия и трещины). При этом обеспечивается однородность наплавленного чугуна с основным. Отливки перед заваркой нагревают до 600— 650° С (темно-красный цвет). Крупные отливки нагревают в особых ямах, вырытых в почве. Дно таких ям засыпают горящим углем, а на него укладывают исправляемую отливку. Отливки нагревают очень медленно — в течение 14—15 ч. Температура нагрева отлив ки определяется с помощью контактной термопары. После за^ варки исправленное место засыпают раскаленным коксом. Отливка должна охлаждаться медленно, чтобы место заварки не отбели валось.

Металлизацию применяют после заварки для устранения пори стости в отливках из серого чугуна. Для металлизации место за варки зачищают, слой металла (0,3—0,8 мм) наносят специальным

32 9