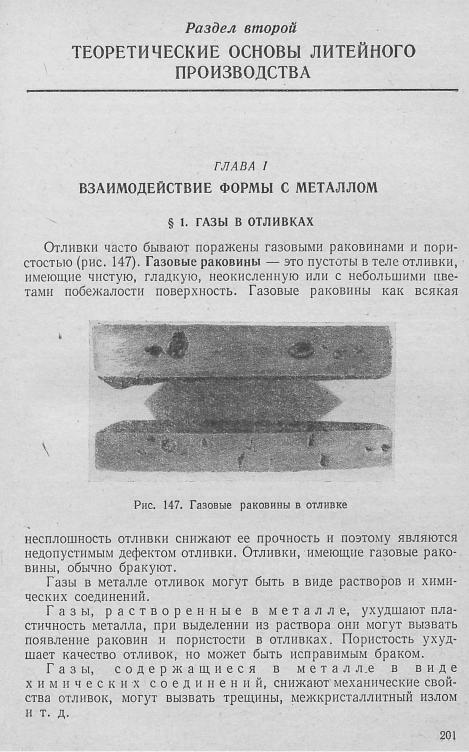

книги из ГПНТБ / Титов, Н. Д. Технология литейного производства учебник для машиностроительных техникумов

.pdf3. Химизация производства — применение достижений совр менной химии — новых синтетических материалов, внедрение мето дов химической технологии обработки материалов.

В литейном производстве широко используют новые связующие,

затвердевающие при контакте |

с нагретой |

модельной оснасткой, |

а также холоднотвердеющие |

связующие |

Литье оболочковое, по |

выплавляемым моделям и по газифицируемым моделям является отражением широкого использования достижений химии в совре менном литейном производстве.

Таким образом, технический прогресс в литейном производстве базируется на достижениях естественных наук и их приложении к решению непосредственно производственных задач. Успешное использование передовой техники и технологии в литейном произ водстве способствует быстрейшему решению грандиозной задачи, стоящей перед нашей Родиной, — построения материально-техни ческой базы коммунизма.

Растворимость газов в расплавах. Металлы и сплавы растворяют значительное количество газов в жидком и твердом состояниях. Расплав может насыщаться газами при загрузке в плавильную печь сырой, ржавой или покрытой маслом шихты, из воздуха, пода ваемого в печь для горения топлива, из влажного топлива, руды, флюсов и т. д., а также от длительного соприкосновения расплава с атмосферой печи, газы которой способны растворяться в жидком сплаве.

Растворимость газа в расплавах подчиняется закону Сивертса:

s = K V p i —ps,

где s — количество газа, растворенного в расплаве, см3/100 г, Ръ Pi — парциальные давления газа соответственно в окружающем пространстве и в сплаве; К — константа растворимости, зависящая от температуры.

Растворимость газа в жидком сплаве возрастает с увеличением его парциального давления над зеркалом сплава. С повышением температуры растворимость газа, не образующего с металлом химических соединений, увеличивается. Если газ образует с ме таллом химическое соединение, то с повышением температуры его растворимость уменьшается. Наибольшей растворимостью в чер ных сплавах обладают водород, азот и кислород. Водород в растворе находится в ионном состоянии, в чистом железе при 1550° С раство ряется 27,8 см3/100 г. Однако содержание водорода в стали обычно не превосходит 10—20 см3/100 г. Водород в стали и цветных сплавах является причиной образования пор, флокенов или трещин.

Кислород в жидких сплавах находится в виде окислов FeO, Мг.О, А1,03 и т. д. Форма, в которой в жидких сплавах присутст вует азот, точно не установлена, однако есть предположение, что в железоуглеродистых сплавах азот находится в виде нитридов железа, кремния, титана и других элементов.

Растворимость газов резко уменьшается с повышением темпе ратуры, поэтому при кристаллизации сплавов из них могут выде ляться газы. Считают, что наибольшей склонностью к образованию самостоятельной фазы (пузырьков) обладает водород.

Окись углерода растворяется в металлах незначительно, по этому предполагают, что в жидкой стали окись углерода образуется в результате химических реакций. Многоатомные газы непосред ственно не растворяются в металле, но они могут диссоциировать с выделением, например, водорода, который растворяется в металлах.

Образование газов при химических реакциях. К таким реакциям

относится реакция |

восстановления закиси железа |

FeO углеродом |

в нераскисленной |

стали: |

|

|

FeO + C = Fe + CO. |

(9) |

Если реакция восстановления закиси железа углеродом не заканчи вается до заливки стали в форму, то она продолжается и в стали, залитой в форму, а пузырьки СО из-за высокой скорости охлажде

202

ния стали в форме остаются в отливке, в результате образуются раковины.

При литье медных сплавов, вследствие недостаточной их раскисленности, может происходить восстановление окиси меди угле родом, входящим в состав покрытий форм:

CuO -j- С = Си + СО.

Эта реакция происходит наиболее интенсивно в зоне высоких температур — вблизи питателя и часто приводит к образованию ра

ковин в отливках. |

|

|

|

|

||

Влага, содержащаяся в формо |

|

|||||

вочной смеси, |

при прогреве формы |

|

||||

жидким металлом испаряется, в |

|

|||||

результате при литье железоугле |

|

|||||

родистых сплавов может протекать |

|

|||||

реакция |

|

|

|

|

|

|

Fe + H20 = Fe0 + H8. |

|

|

||||

Выделяющийся |

водород |

может |

|

|||

растворяться |

в металле, |

a |

FeO, |

|

||

взаимодействуя с углеродом сплава |

|

|||||

по реакции (9), создает условия |

|

|||||

для образования СО и соответст |

|

|||||

венно раковин |

в отливках. |

|

|

Рис. 148. Образование разрежения |

||

Механическое замешивание |

га |

|||||

и инжекция газов при заливке че |

||||||

зов в металл. |

Эго |

возможно |

при |

рез литниковую чашу (а) и из сто |

||

заполнении формы |

металлом |

пу |

порного ковша (б) |

|||

тем инжекции |

воздуха и газов, а |

|

||||

также внедрения газов в отливку с поверхности газового потока. Инжекция воздуха происходит при течении жидкого металла через каналы литниковой системы. Движущийся металл может захватить воздух еще в литниковой чаше или воронке. Поэтому конструкция чаши должна обеспечивать не только отделение частиц шлака от металла, но и от пузырьков воздуха. Уровень металла*в чаше необ ходимо поддерживать максимальным, исключающим образование вихревых, воронок (см. рис. 82, а), способствующих засасыванию воздуха в стояк. Воздух и газы также будут засасываться через газопроницаемые стенки каналов литниковой системы в местах, где возможно разрежение (рис. 148) из-за большой скорости дви жения металла или из-за обтекания металлом острых углов.

Если пузырьки воздуха и газов, попавшие в металл, не задер живаются в шлаковике или других каналах литниковой системы, то они попадают в отливку, что вызывает образование в ней газовых раковин и пористости. Поэтому литниковая система должна быть заполненной, давление во всех ее местах должно быть положитель ным и больше давления газов в стенках ее каналов.

Внедрение газов в отливку с поверхности раздела металл—форма. При заливке металла происходит разложение газотворных веществ

203

формы с выделением паров и газов. Увеличение объема газов в по рах формовочного материала вызывает повышение в них газового давления. Поры в формовочном материале не являются изолирован ными, поэтому при избыточном давлении выделяющиеся газы уда ляются через форму в атмосферу. Таким образом, в форме, залитой металлом, наряду с тепловым режимом устанавливается также опре деленный газовый режим. Величина давления газов в порах форм и стержней зависит от скорости выделения и отвода газов, а также от объема пор, являющихся в данном случае емкостями и каналами, по которым движутся газы. В свою очередь, процессы газовыделення и газоотвода зависят от газотворности и газопроницаемости формовочных смесей.

Газовый режим формы очень влияет на качество отливки, в част ности, на возможность возникновения ужимин, пригара, вскнпа и на образование газовых раковин.

Проникновение газов из формы в металл. Источниками газов, выделяющихся из формы в момент заливки и при дальнейшем охла ждении отливки, могут быть:

1)воздух, заполняющий поры в форме и расширяющийся при нагревании;

2)влага, находящаяся в формовочной смеси и испаряющаяся, особенно при заливке по-сырому;

3)органические примеси, случайно попавшие в смесь пли вве денные в виде добавок (угля, связующих);

4)воздух, вытесняемый струей металла при заливке;

5)химические реакции на поверхности металл— форма. Выделяющиеся из формы пары и газы создают на поверхности

соприкосновения формы и металла повышенное давление.

Если сопротивление формовочной смеси движению газов от по верхности раздела металл—форма в глубь формы будет больше, то создаются условия для проникновения газов в жидкий металл и образования газовых пузырьков на его поверхности. По мере поступления газа в полость пузырька пз пор формы его размеры увеличиваются, и, наконец, наступает момент, когда под действием подъемной силы он всплывает. Если продолжительность всплыва ния газовых пузырьков будет меньше времени заливки формы, то газовые раковины могут не образоваться. Это возможно при малой скорости заливки. Однако всплывающие газовые пузырьки остаются в отливке при образовании корки затвердевающего металла. В этом случае возможно появление газовых раковин в отливке.

Проникновение пузырьков газа в отливку прекращается в момент образования достаточно прочной затвердевшей корки металла на поверхности отливки. Такая корка быстро образуется при изготов лении отливок из чистых металлов и эвтектических сплавов с узким интервалом кристаллизации. Причиной появления в отливках из этих сплавов газовых раковин чаще всего бывают пузыри газа, образующиеся в момент после начала заливки. В отливках из широ коинтервальных сплавов, затвердевающих с большой двухфазной

204

зоной (твердо-жидкой),. образующиеся пузырьки газа при всплы тии испытывают дополнительное сопротивление растущих кристал лов, а сплошная корка твердого металла в этом случае образуется иа поверхности формы позже. Поэтому при литье широкоинтерваль ных сплавов опасность возникновения раковин от сопротивления растущих кристаллов больше.

Меры предупреждения образования газовых раковин и пористо сти в отливках. Газовые раковины и пористость в отливках можно уменьшить только при соблюдении строгой технологической дис циплины на всех этапах изготовления отливки — от приготовления жидкого металла до заливки формы и затвердевания отливки. Меры по борьбе с газовыми дефектами в отливках разделяют на три группы.

К п е р в о й г р у п п е относят меры, предупреждающие насыщение сплава газами в процессе плавки. Большое значение имеет подготовка качественных шихтовых материалов, например 1 % ржавчины в стальной шихте вносит в правильный агрегат около 2,5 м3 газов на 1 т жидкого металла. Поэтому шихтовые материалы перед плавкой необходимо тщательно очищать от ржавчины, масла, влаги.

Для предотвращения насыщения сплавов газами при плавке в печи на поверхности зеркала сплава наводят слой флюса, а также применяют плавку в среде защитного газа, инертного по отношению к жидкому сплаву. При плавке сплавов для особо ответственных отливок шихту подвергают сушке или прокалке, а иногда вакууми рованию.

Плавку и заливку металлов и сплавов, применяемых для отли вок, в которых содержание газов должно быть минимальным, обычно производят в вакуумных плавильно-заливочных агрегатах. К этим металлам и сплавам относятся титан и его сплавы, молибден, спе циальные высокопрочные сплавы.

К о в т о р о й г р у п п е относят меры, предусматривающие дегазацию жидкого сплава вне плавильного агрегата перед заливкой в форму или в процессе заливки — это вакуумирование сплава в ковше, разливка в вакуумных установках, обработка сплава ультразвуком, а также продувка сплавов инертными газами, напри мер хлором, азотом, аргоном. Последний способ наиболее широко применяют при приготовлении алюминиевых сплавов.

Хлор, взаимодействуя с алюминием, образует газообразный хлористый алюминий А1С13. В пузырьки, пронизывающие жидкий сплав, диффундирует водород, растворенный в сплаве. Пузырьки, содержащие водород, всплывают на поверхность зеркала сплава, вынося водород из ванны.

На практике широко используют выдержку алюминиевых спла вов перед разливкой, при этом сплав медленно охлаждается и рас творенные газы выделяются из него. Затем сплав быстро нагревают до заданной температуры и заливают в формы. Этот способ удале ния газов называется вымораживанием. Однако количество газо

2 0 5

вых раковин и пористости в алюминиевых отливках можно умень шить не только удалением газов из жидкого металла, но и с помо щью торможения этого процесса, например кристаллизацией ме талла под давлением 4—5 ат в автоклавах по способу акад. А. А. Бочвара и проф. А. Г. Спасского (см. раздел шестой, гл. II).

К т р е т ь е й г р у п п е относят меры, улучшающие качество формы. Главное внимание обращают на соблюдение направленного газового потока от отливки в форму. Большое значение имеет вывод газов через стенки формы и знаки стержней. Упрощенная схема газовых потоков в форме приве

дена на рис. 149.

Для предупреждения образова ния газовых раковин в отливках необходимо принимать следующие меры:

1) увеличивать газопроницае мость формы и стержня;

2) снижать влажность формо вочной смеси;

3) увеличивать газопроницае мость формовочной и стержневой смеси;§

Рис. 149. Схема газовых |

потоков |

4) подсуш ивать формы; |

в форме |

мы |

5) покрывать поверхность фор |

смачиваемость формы, |

материалами, улучшающими |

|

в частности, графитовыми припылами; |

||

6) использовать формовочные и стержневые смеси с минималь ной газотворной способностью.

Следует отметить, что газовые раковины, образующиеся из-за некачественной подготовки формы, особенно часто встречаются в от ливках из чугуна и цветных сплавов. Отливки из стали меньше под

вержены таким |

газовым раковинам, так как сталь заливают |

|

с меньшим перегревом |

и при заливке быстро образуется прочная |

|

корка, которая |

мешает |

проникновению газов формы в отливку. |

§2. ТЕПЛОВОЕ ВОЗДЕЙСТВИЕ МЕТАЛЛА НА ФОРМУ

Впериод заливки, затвердевания и охлаждения металл отдает теплоту форме конвекцией, излучением и посредством теплопровод ности. Чем дольше протекает металл по определенному участку формы и находится в ней в жидком состоянии, тем сильнее прогре

вается поверхность формы и тем медленнее остывает отливка. В результате нагрева формы на поверхности контакта металла и формы интенсивно развиваются тепловые, физико-химические и механическиепроцессы, которые проходят в период заливки и затвердевания металла. Вследствие этих процессов на поверхности отливки образуется пригар — трудно отделимый от поверхности отливки слой из металла, его окислов и частиц формовочной смеси

2 0 6

Доказано, что спекшийся слой пристает к отливке только при определенных условиях, а также вполне возможно получение на отливках легкоотделимого слоя пригара.

Легкоотделимый слой пригара содержит много окислов металла, до 15—20% стекловидного вещества и имеет аморфное строение, а трудноотделимый слой пригара — кристаллическое строение.

На появление химического пригара очень влияет присутствие в формовочной смеси окислов щелочных и щелочно-земельных ме таллов, образующих с закисью железа силикаты сложного состава с низкой температурой плавления. Эти силикаты могут проникать между песчинками, образуя прнгарную корку. Поэтому для умень шения химического пригара необходимо применять формовочные пески с минимальным содержанием вредных примесей — окислов щелочных и щелочно-земельных металлов.

Интенсивность образования пригара зависит также от состава газовой среды вокруг отливки. Поэтому создание определенной га зовой среды вокруг отливки является одним из средств борьбы с при гаром. Например, при литье чугуна, медных сплавов создание вос становительной атмосферы способствует устранению пригара. Для этого при литье чугуна в формовочную смесь вводят углеродистые добавки, например мазут, молотый уголь, при разложении которых под действием теплоты металла в форме образуется восстановитель ная газовая среда. При литье стали в форме создают окислительную среду, для чего в формовочную смесь добавляют марганцевую руду, пятиокнсь ванадия У.20 5 и др.

Чтобы облегчить отделение пригара от отливки, поверхности формы и стержней покрывают противопригарными красками. На пример, при изготовлении форм крупных стальных отливок приме няют краски на основе хромистого железняка, который должен

содержать |

не менее 36% |

окиси хрома, а также |

быть |

размолотым |

|

в порошок и просеянным через сито с ячейками |

1 |

х |

1 мм. Состав |

||

краски в |

% по объему: |

88 хромистого железняка, |

10—12 патоки, |

||

2 декстрина; воды до необходимой вязкости. Поверхность формы покрывают краской слоем от 1,5 до 4 мм. Формы сушат при 360— 380° С.

Для предупреждения химического пригара на отливках из чугуна и медных сплавов формы и стержни покрывают графитовой или коксографитовой краской. Добавка в краску графита или кокса предотвращает образование окислов на поверхности отливки. С этой же целью поверхность сырых песчаных форм для чугунных отливок опрыскивают мазутом.

Механический пригар образуется вследствие механического про никновения жидкого металла между песчинками на поверхности формы и стержней под действием напора жидкого металла в период его заливки и затвердевания, т. е. связкой пригоревшей смеси к от ливке служит сам металл. Механический пригар трудно удалить с поверхности отливки из-за образования прочной корки, состоя щей из формовочной смеси, пропитанной металлом (металлизация

208

формы или стержня). Эти отливки очень трудно обрабатывать, так как часто ломается режущий инструмент и обычными резцами пригар не может быть удален.

Образование механического пригара зависит от ряда факторов: свойств металла, его перегрева и плотности,, свойств формы и кон струкции отливки. Чем меньше вязкость металла и выше удельная теплоемкость, теплота кристаллизации и температура заливки ме талла в формы, тем больше опасность образования механического пригара. Для проникновения жидкого металла в поры формы тре буется определенный критический напор металла (высота столба). Металл в поры формы может проникнуть только, когда гидростати ческий напор превзойдет капиллярное давление металла в порах формы, зависящее от поверхностного натяжения его, угла смачива ния металлом песчинок, размера пор.

Также важным фактором является вязкость металла, зависящая от температуры металла. Чем ниже температура, тем выше вязкость. При заливке в форму поверхностные слои металла охлаждаются, резко увеличивается вязкость, затрудняется проникновение ме талла в толщу формы. В период заливки или непосредствен но после заливки проникновение металла в толщу формы не велико.

•Механический пригар на отливках образуется обычно через не которое время после заливки, когда форма и стержень подвергаются тепловому и механическому воздействию жидкого металла. В ре зультате усадки затвердевающего металла, химического воздействия окислов металла и участков формы, соприкасающихся с отливкой, создаются новые поры, несплошности и рыхлоты. В эти поры и про никает жидкий металл из центральных зон отливки через полузатвердевшие поверхностные зоны.

Если корка затвердевшего металла в форме образуется в первый период после заливки, то благодаря замедленной теплоотдаче она расплавится частично или полностью, н механический пригар на отливке увеличится. Поэтому механическим пригаром поражаются участки формы с затрудненной теплоотдачей, прогревающиеся до вольно быстро до высоких температур.

Механический пригар может образоваться вследствие недостаточ ной плотности форм и больших размеров пор между зернами песка. Чем слабее уплотнена форма, тем глубже проникает металл в поры формы и тем больше механический пригар. Чем крупнее песок, тем больше в нем пор, а следовательно, легче образуется механический пригар.

Механический пригар часто появляется на высоких отливках с большой относительной толщиной стенок. Внутренние углы и карманы высоких отливок, особенно в частях, расположенных внизу формы, очень подвержены механическому пригару.

Механический пригар иногда сопровождается более слабым или более сильным химическим пригаром в зависимости от условий. Таким образом, чисто механический пригар маловероятен.

209