книги из ГПНТБ / Воронов, П. Е. Завод и наука

.pdfИтоги выполнения отделами комплексных заданий ежемесячно обсуждаются на оперативных совещаниях руководителей подразделений. По итогам этих совеща ний издается приказ директора института, содержащий анализ работы отделов и определяющий задачи на оче редной месяц.

Одним из необходимых условий плодотворной дея тельности НИИтяжмаша явилось создание собственной материальной базы. Ко времени организации института должной базы, по существу, не было. Конструкторские, технологические и другие отделы были размещены в различных помещениях на территории предприятия и заводоуправления. При этом нередко отсутствовали нормальные условия для работы. Положение коренным образом улучшилось, когда было закончено строитель ство большого шестиэтажного инженерного корпуса, куда переехало большинство отделов института. В 1973 году завершено строительство второй очереди этого здания, условия для работы отделов стали еще благо приятней.

Размещение отделов в инженерном корпусе позво лило приступить к эстетической организации производ ственной среды в соответствии с планами НОТ. Разра ботанные художниками-конструкторами проекты предусматривают цветовое решение интерьеров конст рукторско-чертежных залов, рациональное размещение рабочих мест и источников света.

Эстетическая организация производственной среды, внедрение бескопировальных методов размножения документации намного улучшают условия работы спе циалиста. В тех отделах, где техническая эстетика уже внедрена, производительность труда конструкторов, работающих за доской, значительно повысилась.

Наряду с сооружением инженерного корпуса было развернуто строительство еще двух больших зданий — лабораторного корпуса и экспериментального цеха, чтобы кардинально решить вопрос о создании условий для всесторонних исследований.

Расширению экспериментальной базы уделили серь езное внимание партийная организация и руководство Уралмаша. Немалую помощь оказало Министерство тяжелого, энергетического и транспортного машино строения. Строительство экспериментальной базы ста

20

ло делом всего коллектива института. Сооружение экс периментального цеха площадью 12 000 квадратных метров было завершено в 1969 году.

Можно без преувеличения сказать, что ввод в строй экспериментального цеха, оснащенного современным оборудованием, стал важным моментом в истории НИИтяжмаша. Последующие годы показали, что толь ко наличие солидной экспериментальной базы и пра вильное ее использование открывают действительно широкие перспективы научно-исследовательских и опытно-конструкторских работ, повышают их эффек тивность.

В 1971 году было завершено строительство трех этажного лабораторного корпуса с полезной площадью около 8000 квадратных метров. Кроме того, в новом блоке цехов сварных машиностроительных конструк ций построены специальные помещения для сварочных лабораторий, которые систематически пополняются но выми приборами и оборудованием.

Процесс расширения и обогащения материальной базы института продолжается и находит свое отраже ние в перспективных планах. Рядом с лабораторным корпусом заканчивается строительство семиэтажного здания вычислительного центра.

Опыт работы, накопленный за минувшие годы НИИтяжмашем, свидетельствует о многом. Целиком под тверждена целесообразность создания научно-исследо вательского института в составе крупного предприятия. Наука и техника, ставшие неразрывными звеньями одной цепи, помогли резко ускорить проектирование и выпуск самых современных машин и оборудования.

С созданием заводского института появилась дейст вительная возможность строить деятельность конст рукторских и технологических отделов на подлинно научной основе. Влияние НИИтяжмаша благотворно сказалось на работе всех служб, всех звеньев произ водства. В деятельность конструкторов, технологов, исследователей впервые внесено по-настоящему пла новое начало. Конструктор приступает к проектирова нию узла, и одновременно технолог разрабатывает но вые технологические процессы, исследователи по зада нию конструктора изучают все то, что связано с рабо той будущей машины. Все вопросы решаются комп- *

21

лексно. С самого первого момента, когда зарождается мысль о новой машине, все подразделения института приходят в движение, действуя по единому плану, со гласованно. Это помогает резко сокращать сроки вы пуска машин, повышая их качество.

С созданием института возрос объем научно-иссле довательских работ. Только с 1968 по 1972 год объем этих работ увеличился на 87 процентов.

Повысилась эффективность создаваемой новой тех ники и проводимых научно-исследовательских работ. Подсчеты показывают, что расходы на исследования и опытно-экспериментальные работы института окупают ся максимум за полтора-два года.

Всего за 1961—1973 годы НИИтяжмаш спроектиро вал, а Уралмаш изготовил 250 новых образцов машин

иоборудования, внедрение которых даст экономиче ский эффект в народном хозяйстве около 440 миллио нов рублей. За это же время институт внедрил в про изводство 605 научно-исследовательских и опытно-кон структорских работ с экономической эффективностью более 25 миллионов рублей.

Выполняя решения XXIV съезда КПСС, руководст во и партийные организации объединения «Уралмаш»

иего института принимают меры к дальнейшему со вершенствованию системы планирования, повышению научной обоснованности планов, более углубленной разработке проблем научно-технического прогресса, укреплению связи науки с производством.

«Если, — подчеркивается в Отчетном докладе ЦК КПСС XXIV съезду партии,— проанализировать все звенья в сложной цепи, соединяющей науку с произ водством, то нетрудно увидеть, что наиболее слабыми являются звенья, связанные с практической реализа цией достижений науки, с их внедрением в массовое производство». Съезд поставил задачу — обеспечить еще больший поворот научных организаций к наиболее важным задачам производства. Более настойчиво, целе устремленно, эффективно работать в данном направле нии— в этом коллектив НИИтяжмаша видит свою важнейшую задачу.

II

СОЗДАНИЕ НОВЫХ МАШИН

Отцом заводов образно назвал Уральский завод тя желого машиностроения А. М. Горький. И действитель но, вот уже более сорока лет Уралмаш создает машины, которыми оснащены тысячи предприятий нашей стра ны. Стальные сыновья отца заводов становятся все более надежными. Они создаются руками и умом мно гих тысяч рабочих, инженерно-технических работни ков и служащих. Высокое качество, надежность и дол говечность машин с маркой «УЗТМ» — вот главные ре зультаты труда коллектива завода и его института, f /

Сложен и многогранен путь от замысла конструкто- \j ра, технолога, исследователя, ученого до воплощения / их идей в металле. Максимально сократить этот путь' помогает сама структура института, его подразделений. Возьмем любой конструкторский отдел. В его состав входят конструкторские бюро, каждое из которых спе циализировано на разработке какой-либо машины или определенного узла. Составными частями отдела явля ются инженерно-конструкторские лаборатории, подраз деления научно-технической и патентной информации. Важнейшие проблемы создания новых машин рассмат риваются секцией научно-технического совета инсти тута. Следовательно, в отделах есть необходимые усло вия, чтобы комплексно, на подлинно научной основе решать самые сложные проблемы создания новой тех ники.

Примером может служить отдел главного конструк тора прокатного оборудования (ОГК п/о). Это самое крупное подразделение НИИтяжмаша. Руководит им член-корреспондент Академии наук СССР Г. Л. Химич. В коллективе трудится несколько сот специалистов и ученых. Глубокие знания, большой опыт, постоянная и прочная связь с производством позволяют им создавать уникальное оборудование, которое успешно эксплуати руется на многих отечественных и зарубежных пред приятиях.

Прежде всего это блюминги, крупносортные, рельсо балочные, непрерывно-заготовочные, толстолистовые и тонколистовые станы горячей и холодной прокатки.

23-

На оборудовании, изготовленном Уралмашем, страна получает в год более 45 миллионов тонн заготовок для сортовых и листовых станов, более 14 миллионов тонн готового проката в виде железнодорожных рельсов, колес, горячекатаных листов сортового и фасонного профиля.

Прокатные станы оснащены современным электро приводом и системами автоматического управления. Многие технологические процессы механизируются.

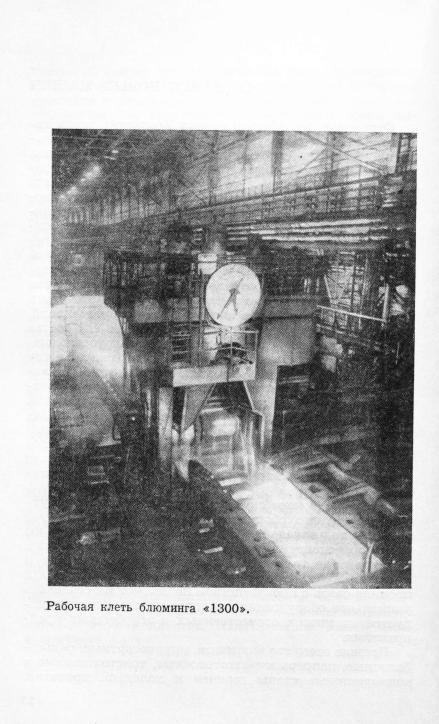

Характерной чертой развития черной металлургии является непрерывное повышение производительности блюмингов. Если двадцать-тридцать лет назад годовая производительность блюмингов в 3 миллиона тонн счи талась очень высокой, то теперь она достигла 5—6 миллионов тонн. Качественный скачок в этом направ лении произошел в начале шестидесятых годов, когда были созданы блюминги «1300». Чтобы достичь их высокой производительности и надежности, были разработаны новые конструкции узлов и агрегатов, усовершенствованы электропривод и системы автома тизации.

Впервые в мировой практике на блюмингах приме нена кольцевая система слиткоподачи. Ее назначе ние— наиболее эффективно и ритмично подавать слит ки от нагревательных колодцев к прокатному стану при высоком темпе технологического процесса. Коль цевая слиткоподача получила высокую оценку в экс плуатации.

Блюминги имеют рабочую клеть современной конст рукции с быстродействующим нажимным устройством. Привод нажимных винтов осуществляется от верти кальных электродвигателей через цилиндрические зуб чатые передачи. Нажимное устройство снабжено прибо ром, контролирующим в процессе работы износ витков в гайках нажимного винта.

Оригинальный кантователь с утапливающимися крючьями сокращает время, необходимое для повора чивания слитков при прокатке.

Хорошо отработана конструкция шпиндельных соединений с универсальными шарнирами на подшип никах качения. ,То же можно сказать о станинных ро ликах, рабочих и транспортных рольгангах с приводом через цилиндрические зубчатые передачи, ножницах

25

для резки горячего металла, устройствах для уборки обрези и других машинах. Именно они придают блю мингу высокую надежность и высокую производитель ность.

Непрерывно совершенствуются рельсобалочные и крупносортные станы, предназначенные для производ ства железнодорожных рельсов, двутавровых балок, швеллеров, уголков и другого профильного проката крупных сечений, а также круглых и квадратных заготовок. Рабочие клети оснащены станинами откры того типа с клиновым креплением крышек, чем дости гается необходимая жесткость этих узлов. Клинья за тягивают гидравлическими домкратами.

Станы снабжены модернизированными конструк циями рычажных пил горячей и холодной резки, роли коправильными машинами, кантователями рельсов. Оригинальная конструкция холодильников и стелла жей для осмотра и инспекции позволяет транспортиро вать металл над их поверхностью без скольжения по стеллажным балкам. Новая схема резки горячего рас ката на пилах дает возможность сосредоточить обрезки в одном месте, что значительно упрощает механизацию их уборки.

Отделочные операции на рельсобалочных и крупно сортных станах отличаются высокой степенью механи зации и автоматизации. С этой целью созданы кантова тель рельсов на стеллажах инспекции, пакетировщик рельсов «в замок», когда головки верхнего ряда располагаются между шейками нижнего ряда. Уклад ка рельсов в пакеты перед погрузкой на железнодо рожные платформы облегчает труд обслуживающего персонала.

В состав рельсобалочного стана может быть вклю чен комплекс оборудования для поточной механизиро ванной сварки короткомерных рельсов в непрерывную плеть с последующей резкой ее на мерные длины. Для этой цели созданы сварочные агрегаты, изготовлено специальное станочное оборудование, которое необхо димо для подготовки рельсов перед сваркой, съема гра та, зачистки сварных стыков и подготовки свариваемых кусков по профилю. Качество сварных стыков и рель сов в целом автоматически контролируется ультразву ковым дефектоскопом.

26

Для поточного промышленного производства рель сов создан комплекс оборудования, главным агрегатом которого является оригинальная закалочная машина с системой маслохозяйства.

Конструкторы НИИтяжмаша впервые в стране соз дали комплекс высокомеханизированного и автомати зированного прокатного оборудования для массового производства широкополочных двутавровых балок. Они предназначены для промышленного и граждан ского строительства и для других отраслей народного хозяйства. Кроме того, на спроектированном оборудова нии можно будет получать крупногабаритные специ альные профили металла, прокатка которых на суще ствующих крупносортных и рельсобалочных станах невозможна.

Освоение универсального балочного стана ежегодно сберегает 40 миллионов рублей. Экономия достигается за счет уменьшения расхода металла, применения бо лее рациональных металлоконструкций и снижения затрат на их изготовление.

Универсальный балочный стан, устанавливаемый на Нижнетагильском металлургическом комбинате, будет прокатывать двутавровые балки с параллельными полками размерами от 100X200 до 420X1000 милли метров, длиной от 6 до 30 метров из заготовок фасон ного сечения, получаемых с блюминга «1500». Стан оснащается уникальным оборудованием, вобравшим в себя современные достижения в области отечественного и зарубежного прокатостроения. В нем использовано более 20 новых изобретений, принадлежащих конструк торам НИИтяжмаша.

Созданы новые конструкции универсальных и вспо могательных клетей с вертикальным разъемом станин и предварительно напряженным их соединением при помощи анкерколец. При этом значительно уменьше ны габариты клетей, повышена их жесткость и обеспе чены оптимальные условия для цельноклетевой пере валки. Для этого на стане устанавливаются специаль ные напольно-крановые устройства и механизирован ные стенды сборки и настройки клетей вне потока стана.

Разработана новая схема многопильной резки поло сы на строго мерные длины и запроектирован соответ

28

ствующий участок оборудования с передвижными пи лами и рольганговыми секциями. Он имеет также устройство для механизированной уборки обрези в железнодорожные вагоны и средства для автоматиче ской расстановки пил на заданный размер, корректи ровки их положения в зависимости от температуры разрезаемой полосы. С учетом современных технологи ческих требований к производству профильного про ката запроектирован комплекс оборудования холодиль ников с кантователями и подъемными шлепперами, разработаны роликовые машины для правки балок в двух взаимно перпендикулярных плоскостях, линии для инспекторского осмотра балок.

Хорошо зарекомендовало себя в эксплуатации как на отечественных, так и на зарубежных металлурги ческих заводах оборудование толстолистового стана «2800». Стан этот служит для получения толстолисто вого проката толщиной от 6 до 50 миллиметров из раз личных марок сталей.

Выпуск листового проката связан с различными ви дами термической обработки — закалкой, закалкой с отпуском, нормализацией, термическим упрочнением малоуглеродистых сталей. Разработан комплекс обо рудования, обеспечивающий поточное производство такой продукции. Высококачественная термическая обработка листа осуществляется в роликовой многосек ционной закалочной машине.

Специалисты и ученые НИИтяжмаша накопили большой опыт модернизации и реконструкции дейст вующих прокатных станов на металлургических заво дах Советского Союза.

Замена физически и морально устаревшего оборудо вания современным повышает производительность машин, значительно снижает затраты на обслуживание и ремонт, улучшает условия эксплуатации. Все это в конечном итоге повышает производительность труда работников, занятых в основном производстве, и ре монтного персонала.

Кроме того, при реконструкции капитальные затра ты окупаются значительно быстрей, чем при строи тельстве новых прокатных станов. Это понятно, так как период доведения оборудования до проектной мощ ности при реконструкции сокращен до минимума.

29